恒功率电伴热系统在船上的应用探讨

2015-04-15施振宝吴永红中国船级社实业公司福州分公司福州350001

■施振宝 吴永红(中国船级社实业公司福州分公司,福州 350001)

恒功率电伴热系统在船上的应用探讨

■施振宝吴永红

(中国船级社实业公司福州分公司,福州350001)

摘要本文以恒功率电伴热系统在某国内航行51000DWT系列散货船的应用为例,介绍了该电伴热系统的设计、选型、安装及效用试验等方面内容,并进一步探讨恒功率电伴热系统在船上应用的可行性以及节能环保等方面的优势。

关键词恒功率电伴热系统设计选型安装及效用试验经济性评估

0 前言

电伴热系统在现代石油、化工、海上平台等行业的生产中已经得到了广泛应用,但船舶行业使用较少。值得一提的是,国内船上燃油管路安装电伴热系统的设计尚无先例。

电伴热与传统伴热(如蒸汽、热水、热油等)方式相比具有清洁、节能、温度自动控制精度高、温升快、安装方便、运行维修费用低等优点,且能满足船上恶劣的工作环境。利用其他行业电伴热系统使用所积累的成熟技术,在船上燃油管路增设一套电伴热带系统,当船舶在进出港主机降速运行或停泊工况,锅炉废气部分产生蒸汽不足时,可将燃油管路蒸汽伴热换用电伴热。此时,锅炉燃油烧器无需点火,或燃油日用系统无需转换使用轻柴油,采用电伴热系统同样能满足主、辅机燃油系统烧重油。正是由于电伴热具有上述的特点,所以电伴热也逐步得到船东的青睐及使用。下面结合恒功率电伴热系统在国内某51000DWT系列散货船的使用情况,介绍了该电伴热系统的设计、选型、安装及效用试验等方面内容。

1 船舶恒功率电伴热系统设计

1.1结构分类及特点

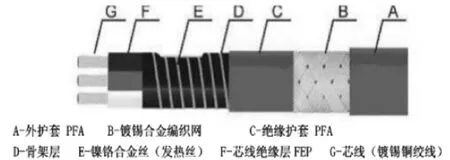

恒功率电伴热带可分为并联和串联两种类型。并联型恒功率电伴热带见图1,根据工作电源又分为单相和三相。其中单相电伴热带一般适用小管径或管网系统短管线的伴热保温;三相电伴热带一般适用于大管径,管网系统管线和罐体的伴热保温;串联电伴热带适用于长距离和超长距离单一管线的伴热保温,一个电源点最大使用长度为几百米到数千米。

恒功率电伴热带安装时能按实际需要长度任意剪切,且具有柔软性,能紧贴管线表面敷设等特点。电伴热带外层的编织层能起到传热、散热及安全接地线的作用,同时还能提高电伴热带的整体强度。恒功率电伴热带的最大特点是起动电流小,在运行过程中基本无功率衰减。

图1 防爆并联三相电伴热带结构

1.2电伴热带选型原则

船舶在营运中,为确保机器设备及系统在燃用重油时正常工作,需对燃油相关管路系统进行伴热处理,如燃油日用、回油及泄放、驳运等管路系统。

电伴热系统设计同蒸汽伴热管路系统一样,其选型前需先计算出要维持介质在管路流动过程中产生热损失所需的热量,再用一定规格、数量的电伴热带产生等值热量进行替代补偿。除此外还应考虑其他方面因素,如船舶环境工作条件、经济性及供电条件的特殊性。主要有以下几个方面:

(1)根据管路维持温度及偶然性的最高工作温度选定的耐温等级;并通过管路热损失计算,选择合适的发热温度等级。

(2)根据船上供电条件、电网负荷、管径大小、管路长度以及管路阀件等条件来选择电伴热带的型式、电压等级,以确定是用并联式还是串联式,是单相还是三相带。

(3)根据管路系统计算出所需的电热带总长,管路附件上的设备、阀门及仪表件也需要电伴热,可按照管道长度的10%~15%考虑。

(4)根据不同使用环境来确定所需电热带的结构型式。如选用普通型、加强型。船上工作环境条件恶劣,须选用船用型电伴热带。

1.3电伴热系统计算方法

电伴热带选型计算前,需先确定与计算相关的工艺参数。某51000DWT系列散货船主机、辅机设计燃用380cst (50℃)重油,在正常使用时重油需加热至120~125℃,管路材料为无缝钢管,根据燃油日用及泄放系统原理图,共有13路重油管路需进行伴热,如图2所示:供油单元至主、辅机燃油供油管路,维持温度为130~140℃,保温层厚度为25mm,导热系统λ取0.056W/(m·K);日用舱至供油单元的燃油管路,维持温度为80~85℃,保温层厚度为20mm,导热系统λ取0.044W/(m·K);主机与辅机的燃油回管路,维持温度为120~130℃,保温层厚度为25mm,导热系统λ取0.056W/(m·K);燃油泄放管路,维持温度为45℃,保温层厚度为20mm,导热系统λ取0.044W/(m·K),机舱的极端温度按-10℃开始计算;燃油管路系统图及相关管路规格和长度见图2示意图。

1.4管路散热量计算

管路散热量采用公式计算法。根据GB/T19518.2《爆炸性气体环境用电气设备电阻式伴热器》第2部分:设计、安装和维护指南,管路散热量计算公式为:

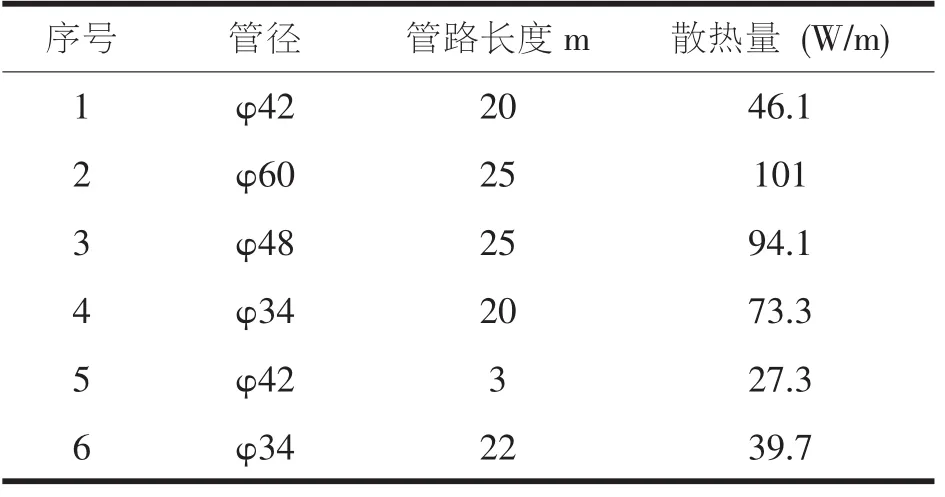

式中,K为安全富裕系数,取1.2;λ为保温材料导热系数,δ为保温材料厚度;ΔT为介质维持温度与机舱冬天环境温度差;φ为管路外径,mm。根据已知参数,计算出的各伴热管路单位长度的散热量见表1。

表1 管路单位散热量计算Qc

图2 某51000DWT系列散船燃油管路电伴热系统示意图

1.5电伴热带选型及其系统配电方案

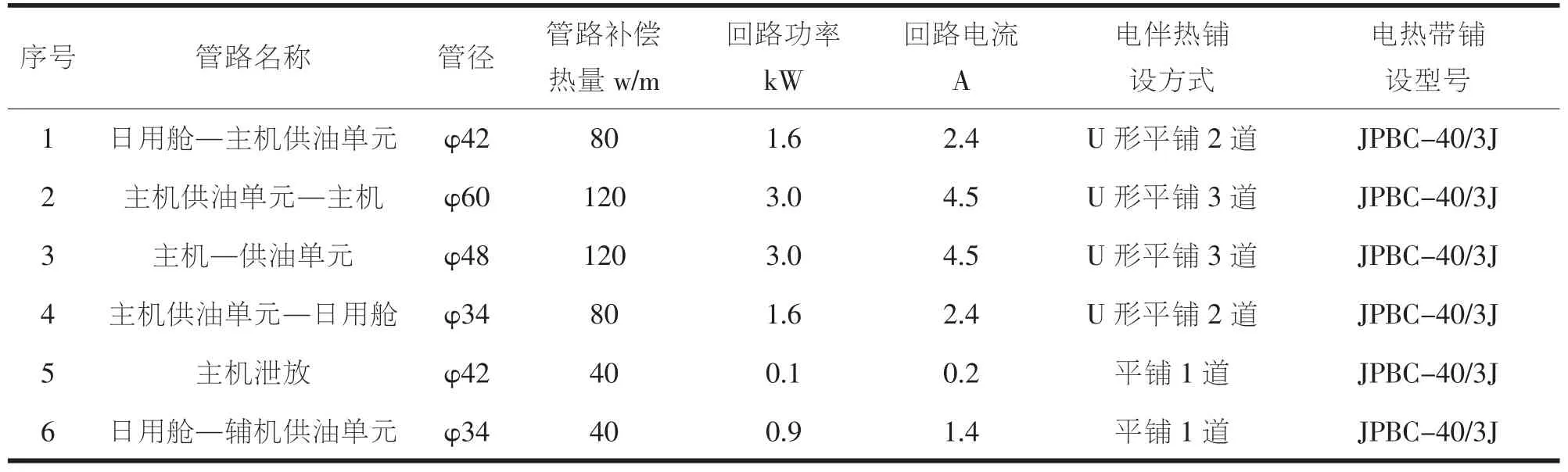

电伴热带在选型计算时,除需补偿管路散热量损失,实际上管路中附件(如阀门、滤器及仪表等)也需要电伴热。因此,这部分管路附件散热量损失也需计入。表2中管路补偿热量Qs为修正后设计取值。因船上重油电伴热系统每组温控回路的管路不长,且安装于含有可燃液体的防爆区域,另外电网要求三相电流尽量平衡,因此参照选型原则,选用JPBC-40/3J型船用电伴热带,其长期耐热温度可达260℃,介质最高维持温度可达180℃,可满足重油管路伴热要求。每组温控回路的电伴热带选型见表2。

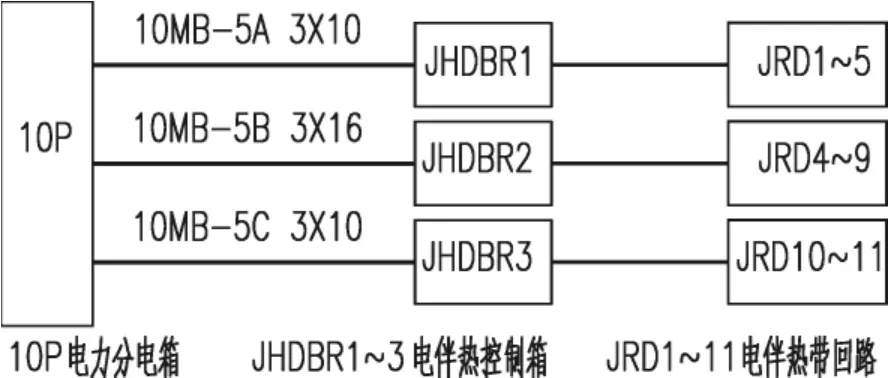

根据船级社规范要求,电伴热带控制箱设计为非防爆型,其防护等级为IP54。参照机舱燃油管路系统的布置特点,结合轮机管理要求,将燃油管路电伴热系统分为11组温控回路。本船共设有三个电气控制箱,分别为主机、辅机及燃油泄放管路电伴热控制箱,每个箱内分别对应设有5、4及2路三相防爆数显温控仪。该控制箱具有短路、过载和漏电保护功能。配电箱进线电源为三相三线制,每路输出回路额定电压380V、额定电流18A (32A)。其供电系统图如图3所示。

表2 电伴热计算设计及选型

图3 电伴热供电系统示意图

2 恒功率电伴热系统安装及效用试验

2.1电伴热带的安装注意问题

电伴热系统通能否按工艺要求长期正常运行,与其是否采用正确的安装方法及安装质量是密切相关的。因此,现场在安装电伴热系统前需详细阅读产品说明书,掌握安装要求。

由于船上机舱管路繁多,重油管路空间走向复杂,且需上下穿越平台甲板,电伴热带在安装带过程中注意以下问题:

(1)并联型恒功率电伴热带由多段发热节并联组合而成,节长通常为70~100cm,其首尾各有几十厘米的冷端,安装应从发热的部位开始。首尾端的发热体应尽可能短,不得外露,若不可避免时需采取隔热措施,以免烫伤值班人员。

(2)电伴热带的安装需考虑管路附件和设备拆装检修,确保电伴热带本身不损坏。

(3)船舶风浪中,摇晃厉害,电源接线盒、终端接线盒及温度仪探头等部件安装需牢靠,以防松动,而影响系统正常工作。

(4)恒功率电伴热带敷设时不允许叠绕、交叉,以免出现过热。严禁与蒸汽伴热管路相碰。其尾端需用终端接线盒密封,伴热带导电线芯不能连接,以免造成短路事故。

(5)电伴热带贯穿机舱平台甲板或船体结构时,需使用贯穿件,其两端口需打磨处理,防止伴热带表皮磨损。在某些位置还需封堵处理,如A-0级舱壁。

(6)温控仪探头安装:将温度传感器探头紧贴在该路电伴热管路最尾端位置的管壁上。安装时先用铝胶带粘贴牢,再用耐热胶带扎紧。此外,该探头不能离电伴热带太近,以免显示的是电热带或电热带附近的温度,发生误操作;不同管段电伴热回路探头不能互相交叉混装,也不能安装在一起,以免造成温控失灵,影响电伴热系统正常工作。

(7)安装电热带要考虑管道阀门、设备等附件拆卸方便,且不应损坏电热带。

2.2电伴热系统安装检查

2.2.1设备外观检查

(1)根据图纸及订货协议检查设备的铭牌参数是否符合要求,检查船检钢印标识、防护等级是否满足设计要求。

(2)检查控制箱外表面是否受到碰撞,是否有损坏,内部是否有任何部件遗失。

(3)检查电伴热带及其附件防爆等级是否满足船级社相关规范要求。

2.2.2电伴热系统回路检查

(1)检查电伴带回路布置是否与图纸一致。温控仪探头安装位置是否与图纸相符。

(2)检查所有电源接线盒、终端接线盒及温控仪探头接线是否正确,及其安装是否牢靠。

(3)检查电伴热系统回路接地是否良好,其接地电阻不大于4Ω。

(4)在保温层材料包敷前,检查安装完毕的电伴热带有无交叉与叠绕、相碰及损坏等现象。在贯穿位置工艺处理是否符合要求。

2.2.3绝缘电阻及回路电阻测量

(1)用500V直流高阻计测量所有载流部分对地的冷态绝缘电阻值,其值应不小于2MΩ。若小于0.5MΩ,则说明系统有故障,应检查处理。

(2)用数字式万用表测量回路芯线电阻阻值是否正常,其阻值大小是否与所测系统的总功率相对应,三相电阻是否平衡。

图4 恒功率电伴热带在船上安装图

2.3电伴热系统效用试验

电伴热系统在船上效用试验,受条件限制,一般分为两个阶段进行,内容如下:

系泊试验阶段,对电伴热带通电检查,主要有5个方面:(1)检查各开关供电的正确性;(2)模拟测试漏电开关漏电功能;对每个伴热带回路逐个试供电,并逐段检查发热情况是否正常;(3)检查电伴热柜的漏电及故障保护功能的可靠性及其灵敏性;(4)测量每个回路电伴热带的回路电流;(5)应急切断功能试验,检查动作是否正确。

航行试验时,在主机100%负荷时,关掉蒸汽伴热系统,换用电伴热系统,以验证电伴热系统设计是否满足营运工况要求。一般是通过检查管路温降来判定是否满足伴热系统设计要求,如主辅机供给重油管路(供油单元至主辅机)其温降是否为8~10℃左右,以确保重油进机粘度符合要求。

通过某51000DWT系列散货船系泊和航行试验,其结果验证了上述电伴热系统设计能满足船舶燃油管路的伴热要求。

3 某51000DWT系列散货船电伴热系统经济性评估

3.1初投资分析

(1)恒功率电伴热带,电压为380V,最高维持伴热温度为180℃,价格为人民币115元/m。全长812米,则材料费用为812×115=93380元;安装费用(主要是人工工资),按3元/m计算,费用为812×3=2436元;指导安装费1000元;产品检验费7000元。

(2)供电配电系统:包括电气控制箱、接线盒、温控探头等附件材料费用为22645元。安装费用为760元;指导安装费1000元。详见表3。

表3 电伴热带投资估算 (单位:元)

3.2伴热系统营运成本分析

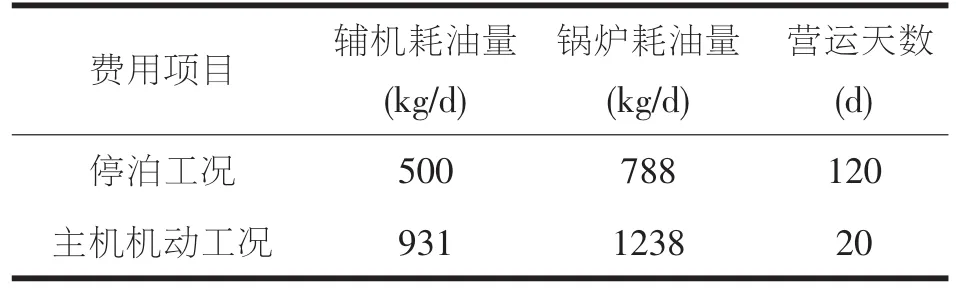

该51000DWT散货船定航线营运—曹妃甸运煤到镇江/江阴等火电厂。船上配有一台组合锅炉,型号为LYF1.2/195-0.7,工作压力0.7MPa,燃油部分蒸发量为1.2t/h,耗油量约为93.8kg/h;辅机型号为6DK-20e,额定功率为720kW,油耗约为200g/kW·h。据该船公司报表统计,在正常营运情况下,平均一个月2.5个航次,该轮一年累计停泊时间约120d,主机机动工况下需辅助伴热时间约为20d。

(1)采用电伴热系统,停泊工况下电加热设备消耗功率总计约为104kW,其耗油量约为500kg/d;主机机动工况下,电加热设备消耗功率约总计为194kW,,其耗油量约为931kg/d。另外,电伴热系统只需要定期用摇表测量绝缘电阻即可,这里按2000元/年估算。轮机员日常维护保养工作量少,操作简单。

(2)采用蒸汽热系统,锅炉燃烧器耗油量93.8kg/h,停泊工况下每天运行间歇系统取0.35,其耗油量约为788kg/d;主机机动工况下每天间歇系数取0.55,其油耗量约为1238kg/d。另外,蒸汽伴热系统维护保养费用包括日常巡查、管路检修、炉水投药、淡水损耗等各项费用,每年大约为8000元。详见表4~5。

表4 两种伴热系统日油耗及营运天数

表5 两种伴热系统维修保养成本

结合上面表4、5的数据,重油价格按4000元/吨计算,该轮正常营运一年,在停泊和主机机动工况下,采用电伴热与蒸汽伴热相比,合计节约费用约:

4000×[(788-500)×120+ (1238-931)×20]/1000+8000-2000=16.28万元。

结合实际船上的应用,船公司统计了该轮营运一年的油耗数据,结果表明,在上述中的营运工况下,辅机使用电加热后其燃油每天平均约多消耗0.5t,而若采用传统蒸汽伴系统,锅炉平均每天燃油消耗量约为1.0~1.1t。二者相比之下,采用电伴热系统每天可节省约0.5t的燃油。因此,船上投资一套电伴热系统不用一年时间,便可以回收成本。而电伴热系统寿命保守估算也有5~8年的时间,值得船东考虑。

3.3环保方面

与传统蒸汽伴热系统相比,电伴热在环保方面还具有以下几个优点:

(1)具有节约水资源,能源干净,无污染;

(2)可有效杜绝伴热系统“跑、冒、滴、漏”的现象,利于维持机舱工作环境;

(3)系统启动速度快,温升快,能量利用率高;

(4)启用电伴热系统后,发电机工作饱和,确保燃烧完善,可降低温室气体排放;

(5)当蒸汽伴热系统出现故障,电伴热系统起到很好的应急作用。

3.4综合经济性分析

由上面技术经济分析可知,船上增设一套恒功率电伴热系统虽然一次性投资成本较高,但其可节省营运成本,经济效益明显,且其操作简便,维护保养量小,可减少轮机员劳动强度。

4 结束语

实践表明,恒功率电伴热系统在船上能正常工作,可以满足船舶各营运工况下的燃油管路伴热要求,作为蒸汽伴热的备用系统。此外,船上增设一套电伴热系统后,与蒸汽伴热系统交替配合使用,可有效的减少使用轻柴油及锅炉燃油消耗,从而达到降本增效的目的。特别是对跑国内航线仅装有废气锅炉的船舶,增设一套电热伴系统,具有良好的经济性。但电伴热带使用寿命与蒸汽管系相比较短,且在机舱恶劣环境中工作具有一定的危险性,因此,需要研发新一代更为安全可靠的船用电伴热带产品,以推动节能降耗技术在船舶的广泛运用。

参考文献

[1]高峰.恒功率电伴热带在生产中的应用[J].电气技术,2012(8).

[2]林金丁.电伴热带的应用与调试[J].电气及自动化安装技术,2012(7).

[3]Beachwood OH,Rosen D.L.,Sengupta S.,McCormick,J..Electric heat tracing design for impedance and skin effect systems[J],Industry Applications Magazine,1996,60(5): 1077-2618.

[4]GB/T19518.2-2004,爆炸性气体环境用电气设备电阻式伴热器第2部分:设计、安装和维护指南[S].中国标准出版社,2004.

[5]轮机工程设计手册[M].北京:人民交通出版社.1992(11).

[6]钢质海船入级规范2012(第4分册) [M].北京:人民交通出版社, 2012(5).