超净电袋复合除尘技术实现超低排放

2015-04-13修海明

修海明

(福建龙净环保股份有限公司,福建龙岩 364000)

超净电袋复合除尘技术实现超低排放

修海明

(福建龙净环保股份有限公司,福建龙岩 364000)

近年来,超低排放政策逐渐出台,部分地方政府和电力集团甚至要求烟尘排放达到5mg/m3以下,迫使除尘技术进行工艺改进。介绍了珠海电厂700MW燃煤机组电除尘器采用超净电袋复合除尘器改造后,实现烟尘排放浓度<5mg/m3的超低排放,探讨超净电袋复合除尘器在满足超低排放政策中的技术优势。

超净电袋复合除尘器;超低排放;工艺方案

0 引言

随着人们生活水平的提高,对环境保护要求越来越严。我国的《火电厂大气污染物排放标准》,近年来经历3次修订以降低各污染物的排放限值,2012年将烟尘排放限值提高到30mg/m3(重点地区20mg/m3),标准严格程度与发达国家平齐甚至更严。根据国家发改委、环保部、国家能源局联合下发的《煤电节能减排升级改造行动计划(2014-2020)》的精神,珠江三角洲地区应控制烟尘的排放达到5mg/m3以下,迫使除尘技术进行工艺改进。

我国煤种复杂多变,长期以来,燃煤电站“市场煤”问题严重影响了进入锅炉煤的稳定性,大多数入炉煤种存在热值偏低、灰分偏高、且波动大的现实,造成烟尘浓度变化幅度大,使得干式电除尘器效率波动,出口排放浓度无法长期稳定在设计值范围内。如果在吸收塔后增设湿式电除尘器,则会增加占地,设备投资与运行费用,且耗水量大,污水处理复杂。电袋复合除尘器有机结合了电除尘和袋式除尘器的优势,能长期稳定保持出口排放20mg/m3以下。所以,如果能对现有电袋复合除尘器进行工艺改进,实现超低排放,就能简化工艺、减少占地、节约投资、降低运行费用,使其成为满足燃煤电厂烟尘超低排放的优选技术。

1 电袋复合除尘器的原理

电袋复合除尘器是继电除尘器、袋式除尘器之后,在充分消化吸收两者机理优势的基础上,将电除尘的荷电除尘及袋除尘的过滤拦截机理有机结合,创新开发的一种全新的除尘技术。它充分利用前级电场收尘效率高和对颗粒荷电的特点,利用1~2个电场除掉烟气中80%以上的烟尘,可以大幅度的降低进入袋式除尘区烟气的含尘浓度,剩余10% ~20%的细粒子由后级滤袋过滤捕集,大大降低了袋区负荷并避免粗颗粒对滤袋的冲刷磨损,并改善滤袋表面粉饼层结构。它具有除尘效率高、阻力低、节能、运行成本低、占地面积小等优点[1]。

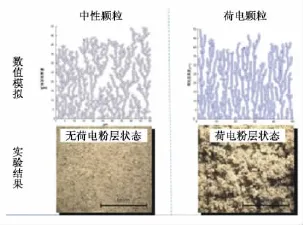

电袋复合除尘器对颗粒物的脱除不是简单的静电除尘加上袋式除尘,其除尘过程主要存在如下相互影响的机制:后级袋区的结构影响电区的流场分布,从而影响电区的除尘效率;电区的结构决定进入袋区的颗粒物浓度和粒径分布;来自电区的颗粒荷电会影响袋区的粉饼层结构、过滤特性和清灰特性。通过滤料过滤实验发现,颗粒经电场作用发生荷电和极化,有助于在滤料表面形成结构更为有序、更为疏松的颗粒层(图1),显著降低过滤压降。

图1 中性颗粒和荷电颗粒的堆积状态

通过对电袋复合除尘机理的研究表明,细颗粒物在经过电区时发生了极化和凝并,极化的细颗粒物聚并形成大粒径颗粒,而且随着颗粒荷电量的增大,其极化和凝并越显著,细颗粒长大成大颗粒的效果越明显。

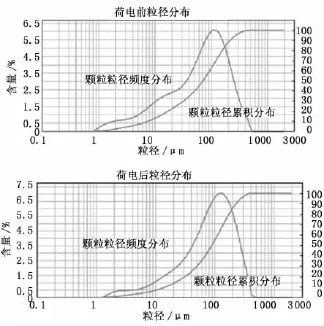

我们选用某电厂灰进行试验,荷电前颗粒体积平均粒径96μm,荷电后为108μm[2],荷电后比荷电前烟尘平均粒径增大约12.5%(如图2)。因而通过颗粒荷电,可增强电袋对细颗粒物,尤其是PM2.5的捕集性能力。

图2 荷电前后的粒径分布

2 超净电袋复合除尘技术措施

从结构上来看,电袋复合除尘器是电除尘与布袋除尘的有机组合,袋区的入口浓度直接关系电场的选型及出口排放,因此,电区与袋区最佳参数匹配是保证低排放下最优经济性的关键。从电袋复合除尘器的原理可以发现,增强颗粒荷电可以提高电区的捕集性能,而且能大大改善烟尘在滤袋表面的堆积状况,增强对细颗粒物的捕集能力。

研究发现,滤袋是电袋复合除尘器的终端控制环节,是决定其出口排放浓度的关键的部件,滤袋的过滤精度直接关系到烟尘排放值。超净电袋复合除尘器是指除尘器出口烟尘排放必须小于5mg/m3,为了达到此要求,必须提高滤袋的过滤性能。因此,超净电袋复合除尘器主要采用了以下几个技术措施:保证电区与袋区参数匹配,确定袋区入口浓度;强化颗粒荷电,提高电区的可靠性;采用高精过滤滤料;气流分布均匀措施等。下面进行详细分析。

2.1 保证电区与袋区参数匹配,确定袋区入口浓度

电袋复合除尘器通过静电区除尘区脱除了80%以上的烟尘,大大降低了进入袋区的入口浓度,减少袋区的负荷并避免了粗颗粒对滤袋的冲刷磨损。但每个电场区的除尘效率呈指数递减,从第三电场开始,电场经济性差。荷电颗粒过滤模拟与试验研究的结果表明(见图3):当袋区入口烟尘浓度小于10 g/m3时,过滤压降增长率随过滤风速的增长变化不大。

同时,大量工程应用和试验表明,粉尘浓度对滤袋区的排放存在一定的影响,其结果如图4所示。当过滤浓度小于10 g/m3时,排放浓度随过滤浓度的增加而增加;当过滤浓度大于10 g/m3时,排放浓度随过滤浓度的增加而缓慢增加;当过滤浓度浓度达到一定值时,过滤浓度增加而排放则趋于平稳。因此,影响排放的滤袋区入口粉尘浓度值区域主要在于0~10 g/m3之间。

图3 不同袋区入口浓度下过滤压降增长率随过滤风速的变化

图4 滤袋过滤浓度与排放关系

从上述分析可知,除尘器出口排放浓度随滤袋区入口粉尘浓度的降低而下降。而滤袋区入口粉尘浓度的降低需要增加电场数,会造成设备投资加大,经济性差。因此,考虑经济性的前提下,超净电袋复合除尘器应根据具体情况确定滤袋区最佳的入口粉尘浓度值。

2.2 强化颗粒荷电,提高电区可靠性

(1)改善电区极配型式。采用高放电性能、高场强的电区极配型式,能提高颗粒荷电以及电场区除尘效率。试验研究表明,高放电性能的芒刺电极能有效增加针端放电性能,增加板电流密度,提高电场强度,增加颗粒的荷电量。

(2)采用前后小分区供电技术,提高电区可靠性。将每一机械电场分为2个独立的电力分区,分别采用2台变压器供电,这样每一机械电场的平均工作电压升高,颗粒荷电量相应也得到提高,尤其对细颗粒荷电与电凝并发挥了重要的作用。同时,2个工作分区提高了电区可靠性,即使其中一个电区发生故障,另外一个电场区仍然可以工作。

2.3 采用高精过滤滤料

在工业生产中,在相同条件下,滤料的过滤精度高低依次为PTFE覆膜滤料、超细纤维梯度滤料、普通滤料。

PTFE覆膜滤料是当前价格最高的过滤滤料,其次为超细纤维梯度滤料,两者均属于高精度过滤滤料,是超低排放电袋复合除尘器滤料的首选。滤料过滤精度越高,电袋复合除尘器实现超低排放就越可靠,适应工况变化能力也越强,而且中长期运行阻力更低更平稳。

滤料覆膜是在滤料的迎尘面覆上一层PTFE微孔膜的一种加工工艺。常规电袋复合除尘器设计排放浓度为20~30mg/m3,在选用覆膜滤袋时,3μm微孔径的PTFE膜就可满足要求。而设计烟尘排放浓度<5mg/m3时,覆膜的性能要求较高。

梯度滤料是指在滤料的迎尘面设置一定厚度的超细纤维,里层使用常规纤维,形成孔隙分布呈“外小内大”梯度状滤料。由于超细纤维层能有效阻挡烟尘的渗透,过滤精度与阻力性能介于PTFE覆膜和常规滤料之间,它的加工工艺比PTFE覆膜简单,比常规滤料略复杂,便于大批量生产。

2.4 其他措施

要达到超净电袋复合除尘器的要求,还需保证电袋复合除尘器内气流分布均匀(即袋区各室流量均匀性相对偏差小于5%)。此外,还需在设计、制造、安装、运行维护等各个环节进行严格把关。主要措施包括取消旁路结构、保证除尘器的密封性、加强滤袋加工质量监控、加强花板安装密封性等。

3 超低排放的两种工艺方案

3.1 超净电袋+脱硫

采用超净电袋复合除尘器,可以实现电袋复合除尘器出口烟尘排放浓度<5mg/m3。而从燃煤电厂烟尘治理工艺方案来看,为了达到超低排放,仅有除尘器达标是不够的,后面必须配套相应脱硫装置,即当脱硫吸收塔入口烟尘含量<5mg/m3时,脱硫塔出口烟尘含量(含液滴携带石膏量)可满足 <5mg/m3。采用超净电袋+脱硫工艺,可以取消湿式电除尘,从而节省投资、占地,降低运行及维护费用,无污水排放。

3.2 高效电袋+脱硫+导电玻璃钢湿式电除尘器

实际情况中,部分电厂的湿法脱硫机械除雾效果不佳,出现“石膏雨”,烟气经过湿法脱硫后产生大量的水汽、硫酸雾和微细气溶胶。由于场地限制等各种因素影响,无法改造,脱硫无法实现5进5出。这时,可以采用高效电袋复合除尘器,并在湿法脱硫后增设一个蜂窝式导电玻璃钢湿式电除尘器具体工艺方案:锅炉烟气→省煤器→脱硝→空预器→高效电袋→湿法脱硫→湿式电除尘→烟囱。电除雾器已经在冶金、硫酸行业运行多年。在电厂使用时,设备的灰水直排入吸收塔,无循环水系统,无水处理系统,设备简单。

以上两种方案中,电袋复合除尘器在保证超低排放中均起了重要的作用,同时,电袋减少了进入脱硫塔的烟尘,减少设备故障,提高系统的稳定性。

4 工程案例

4.1 概况

珠海发电厂1、2号(2×700MW)燃煤机组原配套的电除尘器为卧式干式双室三电场四通道电除尘器,除尘效率偏低、烟尘排放浓度超标,且进入脱硫系统烟气含尘量高,导致脱硫后的GGH堵塞。经论证,决定对原电除尘器进行提效改造。

4.2 改造方案

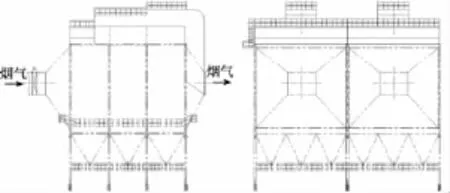

改造中保留原支架、壳体、灰斗、进口喇叭等。第一电场阴阳极系统、振打系统全部更换。阴极系统采用前后分区供电,原整流变压器利旧。第二、三电场及后部空间改造为滤袋除尘区。电场区沿烟气方向设1个电场2个供电区,滤袋区沿烟气方向布置3个分室。总体布置如图5所示。

图5 总体布置示意

4.3 主要技术参数

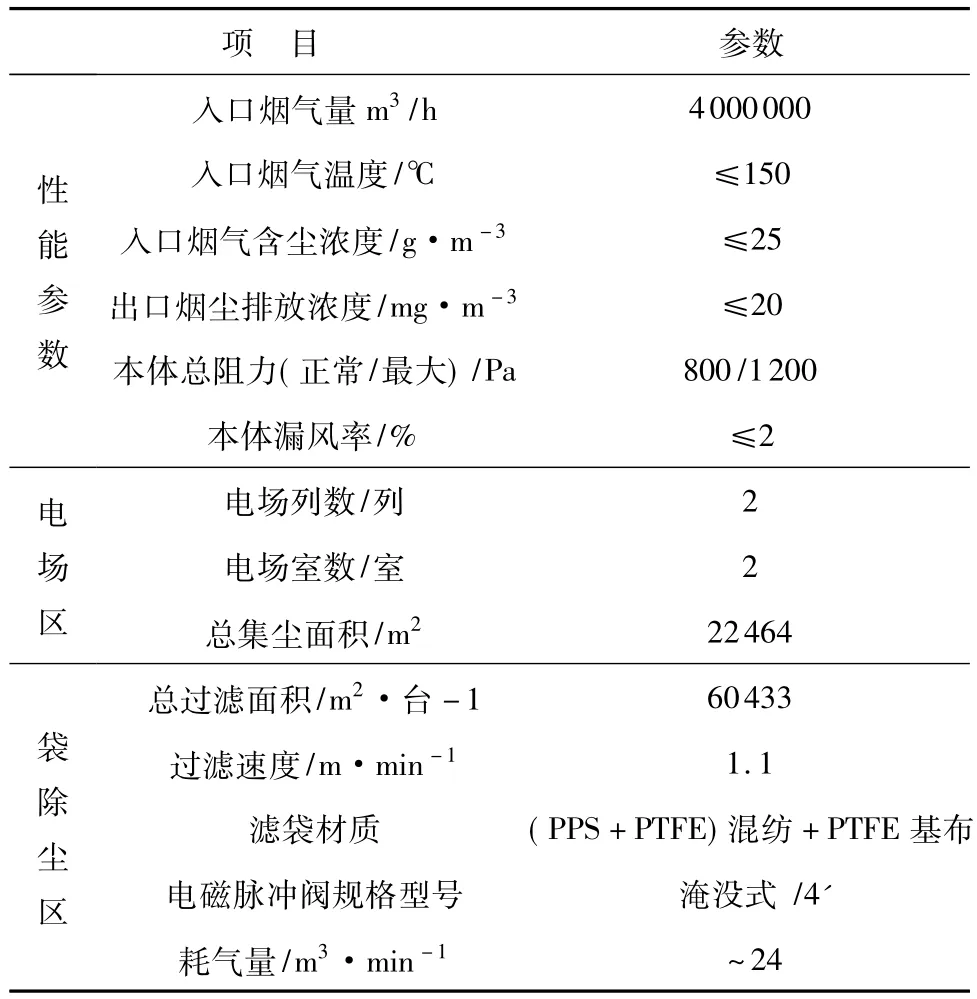

电袋复合除尘器主要技术参数见表1。

表1 电袋复合除尘器主要技术参数

4.4 改造主要技术特点

根据本项目烟气量大、入口烟尘浓度高、场地小、结构布置紧凑等特点,为了保证超低排放,超净电袋复合除尘器采用了一系列先进的技术,主要包括以下两个方面:

(1)分区供电,增强电区可靠性。本项目共一个机械大电场,阴极系统设计采用前后分区供电,每个分区配备一台变压器。当其中一个变压器故障时,可以保证另外一个分区正常工作,增强电场区的可靠性。

(2)采用高精度过滤材料。综合考虑本项目的烟气含氧量、烟气温度、出口烟气浓度等参数,为提高滤料的过滤精度,本项目在滤袋选型上提出了更高的要求。滤料材质为50%PPS+50%PTFE/PTFE (基布),滤袋迎尘面加PPS超细纤维。

4.5 改造效果

珠海电厂1、2号炉原电除尘器出口烟尘浓度在70~100mg/m3,有时甚至高达140mg/m3,GGH堵塞严重,运行不到半年阻力就上升到1500Pa,必须停运脱硫系统进行化学清洗。改造为电袋复合除尘器后,经第三方测试,1、2号炉除尘器出口排放实测分别为:3.15mg/m3、2.55mg/m3,运行阻力在800Pa以下,GGH再未出现过堵塞现象,压损稳定。

5 结语

本项目是超净电袋复合除尘器成功实现超低排放的一个典型案例,证明了电袋复合除尘器进行工艺改进后,可以采用简单的工艺就能实现超低排放,而且可以大大节省设备投资。因此,采用超净电袋复合除尘技术是满足当前超低排放政策的优选技术之一。

[1]陈奎续.大型燃煤机组配套除尘设备的技术经济性分析[J].中国环保产业,2011(11):53-57.

[2]修海明.电袋复合除尘器脱除PM2.5效率的探讨[J].中国环保产业,2013(10):46-49.

[3]陈丽艳,谢小杰,廖增安,等.电除尘器如何满足低排放的研究[J].电力科技与环保,2011,27(1):14-18.

Discussion on ultra-clean EFIP technology realizes ultra-low emission

Recently,w ith the im plementation of ultra-low em ission policies and the flue gas em ission below 5mg/m3is required by some localgovernments and electric power groups,the process optim ization is com pelled to be done for dust removal technology.It introduces the coal-fired boiler unit of Zhuhai700MW Power Plant realizing ultra-low em ission below 5mg/m3successfully after it adopted the ultra-clean Electrostatic-Fabric Integrated Precipitator(short for EFIP)technology.The advantages of ultra-clean EFIP technology in achieving the ultra-low em ission policy are discussed.

ultra-clean EFIP;utlra-low em ission;process scheme

X701.2

:B

:1674-8069(2015)02-032-04

2014-10-12;

:2014-12-15

修海明(1966-),男,福建长汀人,工程师,长期从事电袋复合除尘器的研究和管理工作。E-mail:13906972529@139.com