基于工业无线通信的普通车床安全集成控制系统

2015-04-08孙莹

孙 莹

(四川交通职业技术学院,四川 成都 611130)

车削加工占到机械加工的60%比重。由于普通车床无防护罩,高速旋转的工作状态,以及初学者安全意识薄弱、操作不熟练和恐惧心理,很容易造成安全事故的发生。

车床操作过程中,初学者通常隐藏的非安全状态有如下几种:(1)卡盘扳手在主轴卡盘上忘记取下便开启主轴,导致扳手飞出伤人。(2)刀架自动走刀靠近卡盘时,因紧张和经验不足,使得刀架与卡盘的实际间距作出错误判断,导致刀架撞上高速旋转的卡盘爪。(3)螺纹加工时,由于习惯性动作,误操作开启快速走刀,造成加工失误。(4)小拖板正、反向走刀超过极限,导致丝杠螺母退出,造成设备损坏。

目前,普通车床操作技能训练是各级院校机械类学生最重要的实训项目之一,可各学校普遍存在学生多、教师有限的状况,在这种情况下,车床操作中的潜在危险会导致教学管理难度相当大。可见,开发针对于普通车床群组(几十台)的安全保护集中控制显得尤为重要。而且,就学校的现状而言,普通车床的安全保护不仅要针对单台车床,还要有利于管理者对现场多台车床运行状态的了解,更好地保证教学安全,集中控制应该集安全保护、警示、集中控制和远程操控功能于一体。其实,在许多大型制造企业中,为了提高设备群组的效率和管理质量,同样需要设备安全保护集中控制。

1 系统的功能与结构

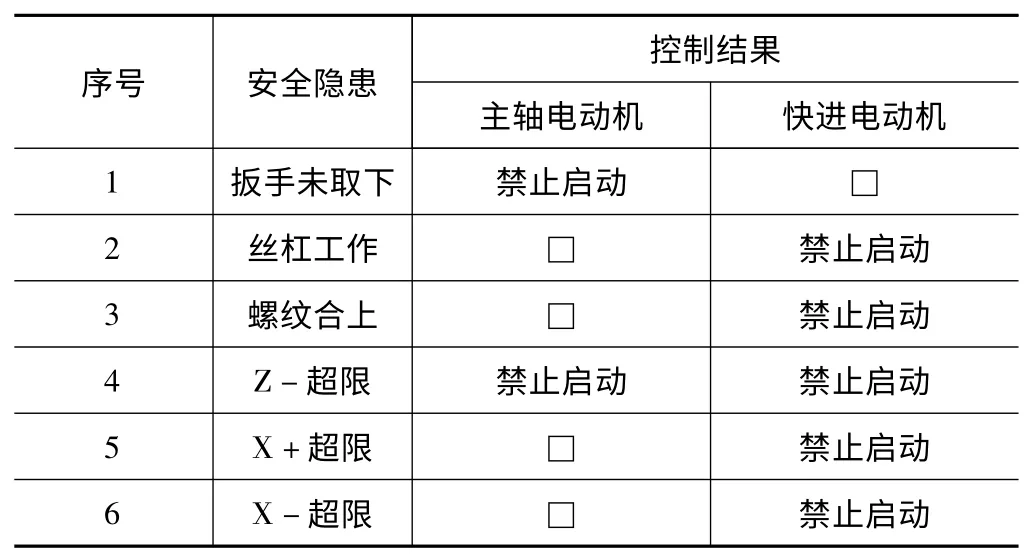

根据以上对普通车床常见危险的描述,本系统针对单台车床的安全保护功能的控制逻辑如表1 所示。在此,把刀架纵向移动到与卡盘间的临界位置的安全保护设为Z-超限保护,小拖板正、反向走刀超过极限的保护设为X+超限保护和X-超限保护。

表1 本系统针对单台车床的安全保护功能的控制逻辑

为了使车床使用管理更为灵活,方便有权限的熟练操作者独立、随时地使用车床,而不需要系统授权或监管,因此,每台车床规定有两种工作模式,即受控于上位机统一管理和不受控于上位机统一管理(此方式需要具备使用权限)。

1.1 系统结构

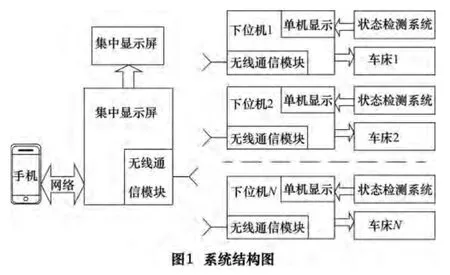

综合考虑控制权限、工作效率、控制速度和结构的合理等问题,本系统采用上、下位机两级控制方案。上位机对下位机的控制模式采用一对多点的控制。系统结构如图1 所示,主要由远程控制、集中显示模块、控制模块和检测模块4 部分组成。控制模块分上位机和下位机(单机)结构。

上位机主要功能是人机交互、现场联控车床的集中控制、车床工作状态的集中显示,以及远程控制。上位机选用PC 机,配置带USB 接口联接的无线通信模块,并串接一个25 英寸显示屏。上位机利用无线通信方式与下位机进行信息传输,将下位机上传的车床安全状态集中显示出来,同时,完成对现场联控车床的使用状态(开机、关机)进行集中管理。在有网络通信的工作现场,管理者可在控制范围的任何位置使用手机对联控车床进行远程监管。

下位机的主要功能是对单台车床的安全信息进行采集和处理、单台车床安全保护控制、安全警示和信息上传。针对车床的两种工作模式,下位机设计有联机工作方式和脱机工作方式两种。联机工作时下位机受上位机统一控制,脱机工作时下位机不受上位机监管,车床可独立开机,此时下位机只需完成本台车床的安全保护功能。为此,下位机设置有工作权限管理。下位机主要由显示部分(液晶显示屏+LED 状态显示)、单片机系统、矩阵键盘和串口联接的无线通信模块等部分组成。单片机采用Atmel 公司的AT89C51 系列单片机。

系统的检测模块主要是对受控车床的加工过程中的非安全信息进行实时采集、处理和传输。

1.2 上、下位机通信模式

为了减少车间现场的布线,简化接口电路,上、下位机之间的信息传送采用无线通信。本系统选用成都泽耀科技有限公司开发的工业级AS13-TTL 无线串口收发模块。AS13-TTL 无线串口模块为TTL 电平输出,兼容3.3 V 与5 V 的IO 口电压。模块采用Silicon 最新的SI4463 主芯片,设计工业用频段425~450 MHz,共计256 个信道,每个信道间隔0.1 MHz,传输距离达2000 m。可由上位机配置模块信道、发射功率、ID 号、AUX 指示状态等。AS13-TTL 无线串口模块与下位机的串口直接联接,与上位机(PC 机)的联接需增加1 个配套的USB 转接板。经测试,AS13-TTL 模块信号传输准确、速度快,且抗干扰能力强,完全适合用于车床工业现场。

1.3 远程控制

本系统的远程控制是利用手机,通过网络(如WiFi、3G、GPRS 等),对上位机进行操作,从而实现对现场车床操控的模式。手机远程控制需在手机(主控端)与上位机(被控端)分别安装远程控制软件,这样,手机屏上将同步显示被控电脑操作界面,管理者通过操作手机便可在任何时间,任何地点,观察和操控现场车床。类似于这类手机远程控制的软件很多,如深圳市云舒网络技术有限公司研发的GoToMyCloud 远程控制软件,由主控端模块和被控端模块两部分组成。在被控电脑上安装GoToMyCloud 被控端,手机上安装GoToMyCloud 主控端即可。GoToMyCloud 软件支持多种分辨率、多种操作系统(Win7、Winxp、Win2008、Vista、Win2003)的被控电脑,其远程控制快速、便捷、可靠性高。

2 系统软件设计

在一对多点的控制模式下,上位机和下位机之间的通信设计为主从式关系。上位机视为主站,只有上位机能发出请求;下位机视为从站,被动地响应请求,从站之间不能收发信息。这样,系统的控制关系为:下位机上电,在选择了工作模式后,等待上位机发出请求,准备向上位机发送信号;上位机开机后,首先向下位机发出请求,收到请求后,已上电的下位机便向上位机发送“工作模式+就绪”信号。上位机经判断下位机“工作模式”信号后,对申请联机工作模式,并准备就绪,且管理员允许开机的下位机一一发出开机命令,联机工作的下位机收到上位机的开机命令后,便进入安全保证工作状态。

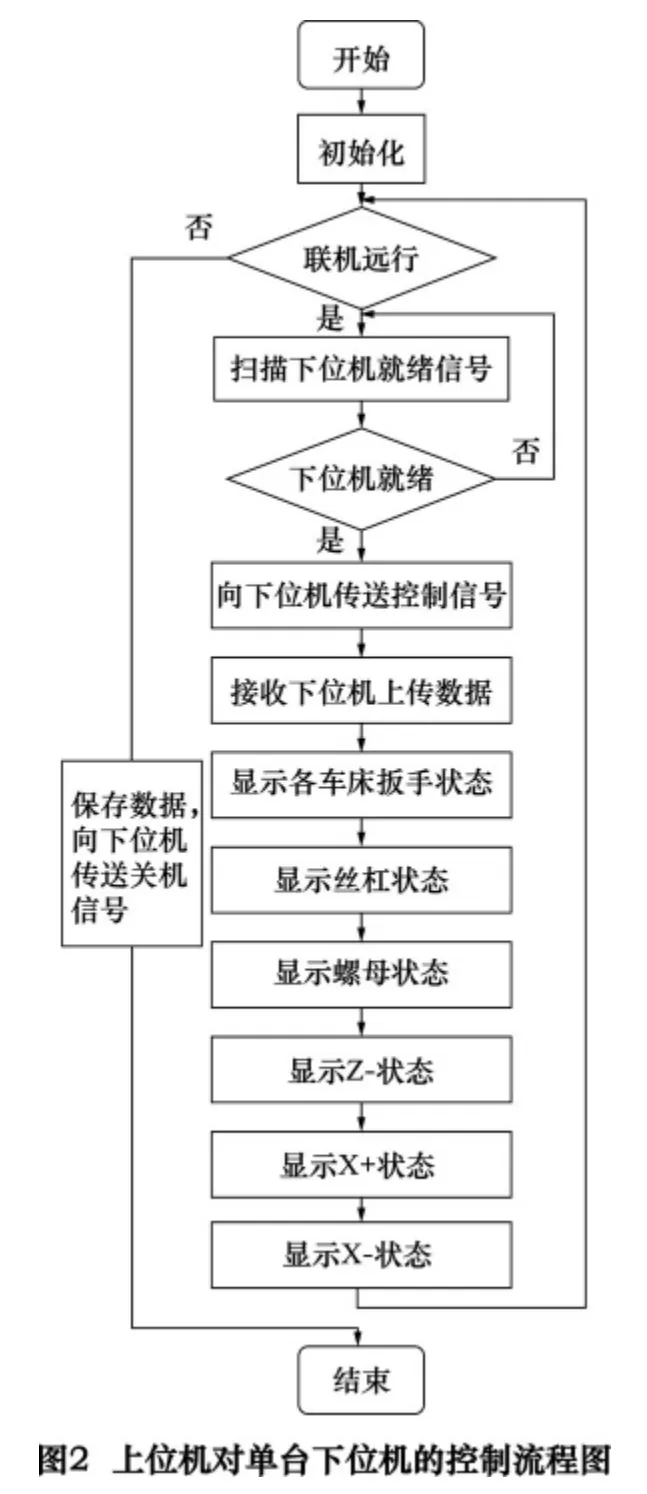

2.1 上位机软件

上位机软件是基于Windows 平台上开发的,应用VC++语言,采用MFC 框架实现人机界面的生成,对I/O 端口和物理内存的32 位数据交换,以及实时性要求较高的机床控制功能。其主要功能是现场联控车床的集中控制,以及各车床安全工作状态的集中显示。上位机对单台下位机的控制流程如图2 所示。

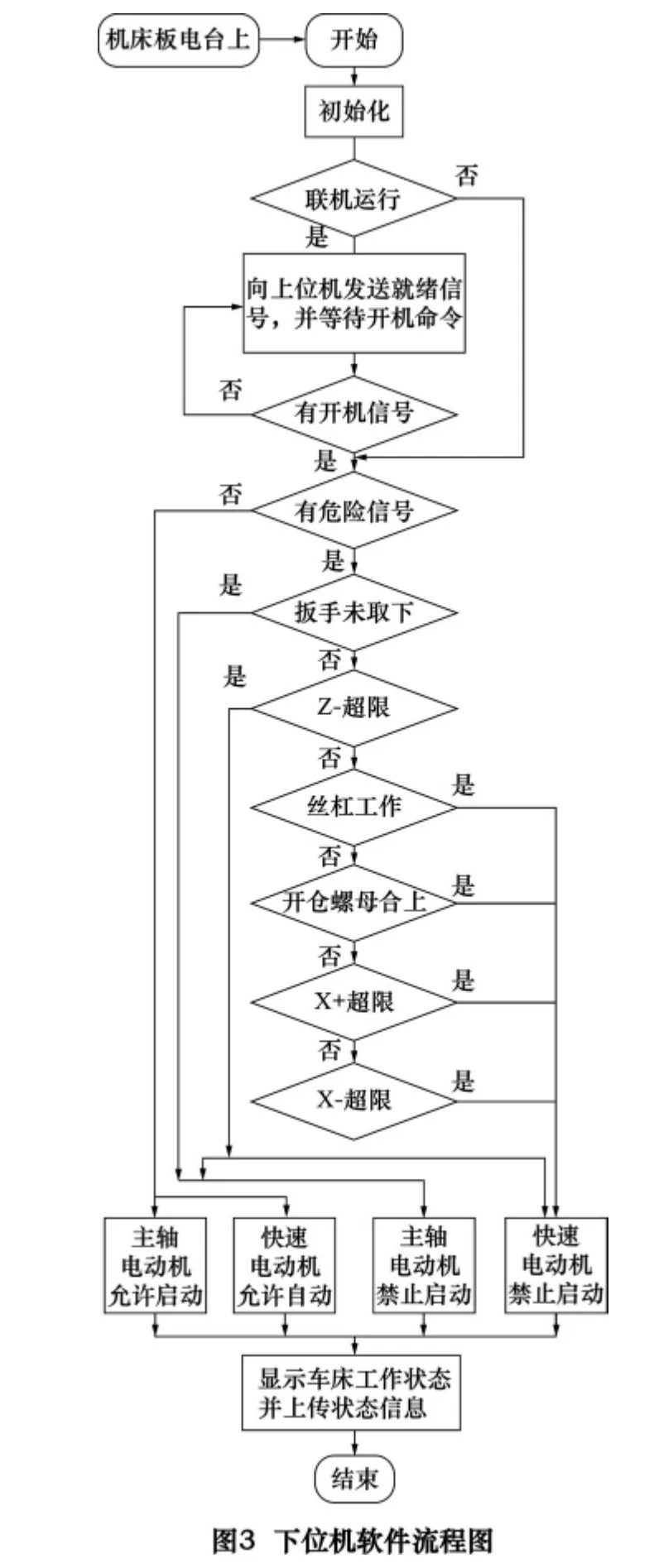

2.2 下位机软件

下位机为单片机控制系统,具有联机工作和脱机工作两种方式。下位机设置有管理员权限,通过管理员密码进行工作方式的选择。在联机工作方式下,下位机从属于上位机。当下位机进入正常工作状态后,在本台车床无安全隐患的情况下,接通车床主轴电动机和快速进给电动机电源,车床进入正常工作状态。若检测到非安全信号,下位机一方面切断主轴电动机或快速进给电动机电源,在本机上显示非安全信号,以警示操作者,另一方面,上传非安全信号至上位机,上位机在集中显示屏上显示联机车床的工作状态,供管理者有效监管。下位机软件流程如图3 所示。

3 车床安全状态的检测

3.1 卡盘扳手的状态检测

车床正常工作的条件是卡盘扳手必须从卡盘上取下。卡盘扳手正常取下的信号获取是利用在机床主轴箱面板的左侧,安装一个带检测元件的卡盘扳手套的方式。若本车床扳手从卡盘上取下,并插入对应的扳手套中,检测元件便产生“扳手取下”信号,此时,下位机接通车床主轴电动机的电源,主轴电动机允许启动。考虑到生产现场人多手杂,在“扳手取下”信息检测方案上做到了卡盘搬手与本车床的一一对应关系,即如果误将其他车床的卡盘搬手插入本车床的搬手套中,不会产生“搬手取下”信号,主轴是无法开启的。

3.2 丝杠、开合螺母状态的检测

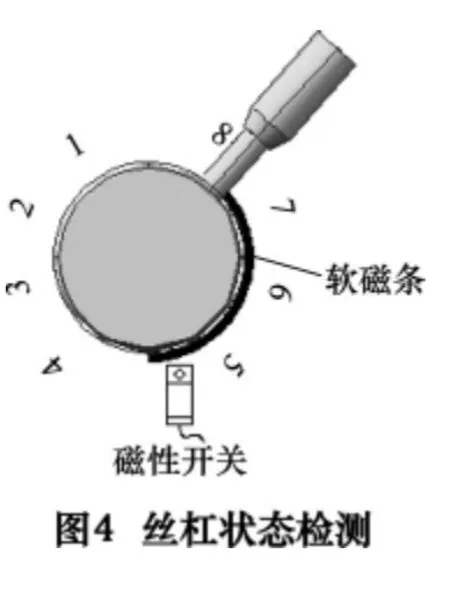

车床加工螺纹时,光杠、丝杠档位手柄应打在5、6、7、8 档上,开合螺母合上,刀架由丝杠带动,此时,不允许开启快速走刀。本系统对光杠丝杠档位柄的位置检测采用了一种简单、可靠的方案,如图4 所示,在档位手柄的外圆柱面贴上一段软磁条,箱体对应位置上安装磁性开关,当软磁条与磁性开关处于正对位置关系(即手柄在5、6、7、8 档位)时,磁性开关便产生“丝杠工作”信号。“开合螺母合上”信号同样采用磁性开关检测的方案。下位机在同时收到“丝杠工作”和“开合螺母合上”两个信号时,将切断快速电动机的电源,快速进给被禁止。

3.3 Z+、X+、X-极限状态的检测

机床限位控制需要准确、及时、可靠性高。但环境较差的切削加工,由于切屑和切削液的原因,常常导致机械式行程开关被腐蚀和卡死,导致控制失灵。为此,本系统对大、小拖板行程位置的检测采用了电磁检测原理,此方法不仅能保证信号采集的可靠性,同时,延长了检测元件的使用寿命。

4 原车床电路的改进

为了配合本系统的控制功能,需要对原车床控制电路进行适当的改造,主要改选有两个方面:

(1)普通车床的主轴和刀架快进由两名电动机独立控制。为此,在普通车床配电箱中增设一个继电器控制板,继电器受控于下位机,同时控制两名电动机的接触器控制回路,从而实现两名电动机的控制。继电器板上还设计有下位机电源电路,此电源接在机床总电源开关之后。机床总电源合上,下位机上电,但机床主轴和快进电动机控制回路并未接通,此时受控于上位机(联机工作)或下位机(脱机工作)。

(2)在Z-超限保护方案中,设计主轴和快进电动机同时停止,由于普通车床主轴电动机无制动控制电路,为保证Z-超限时主轴电动机能立即停止,本系统在原车床主轴电动机控制电路中增设反接制动电路,通过延时反向制动控制原理,实现了主轴的急停。

5 结语

普通车床安全保护集成控制系统通过在普通车床上安装检测元件,由计算机控制系统实现了对单台车床的安全保护。同时,将无线通信和网络技术引用于机床安全保护控制中,使管理者能对联控设备群组进行集中管理和远程控制,方便了管理者对现场的有效监管,提高了管理效率和质量。经测试,本系统可对1000~1500 m2范围内的30~40 台车床群组实现有效的集中管理,其安全保护功能可靠、灵活,在各级学校的实习工厂和大型制造企业中都具有广泛的应用前景。

[1]刘安杰.数控机床中常用的安全电路[J].可编程程序控制器与工厂自动化,2005(8):126-127,133.

[2]宋小红,曹峰.普通车床保护系统[J].河南科技,2010(21):71-72.

[3]彭瑜.无线通信在工控领域的应用现状与前景[J].电机产品市场,2007(12):40-43.

[4]庞崇禄.普通车床“加装限位安全保护装置”技术改造[J].职业,2010(35):176-177.

[5]齐亮,贾廷纲,侍洪波.基于工业无线通信技术的电机能效监测系统研究及应用[J].电器自动化,2011(1):59-61,76.