工艺参数对膜吸收天然气脱硫效果影响的实验

2015-03-25石兆东

石兆东

(承德石油高等专科学校 热能工程系,河北 承德 067000)

在我国,天然气中硫化氢含量大于1%的储量占全国天然气储量的四分之一有余。天然气脱除硫化氢具有重大的现实意义。天然气脱硫能够增加天然气的热容量、减少管道和设备的腐蚀、增加管道传输的效率,天然气中脱除硫化氢,还可以避免后序工艺中的触媒H2S 中毒。

天然气脱硫的方法和脱硫的工艺有很多,但大体可以分为湿法脱硫、干法脱硫、生物脱硫和膜吸分离法脱硫四种[1]。近些年来发展起来的膜吸收技术[2]以其传质快,能耗低,而且膜吸收器体积小,重量轻,没有液泛、雾沫夹带、沟流、鼓泡等现象的优势,势必将成为天然气脱硫的最佳装置。

1 实验材料与实验仪器

1.1 膜材料与膜组件的选择

为选择一种脱硫效率高、耐污染和价格便宜的脱硫微孔膜,本文从膜的透气量、传质系数、膜污染和价格等四个方面,对聚丙烯(PP)、聚偏氟乙烯(PVDF)和陶瓷等三种常用的微孔膜的性能进行了比较和评估。最终选用聚偏氟乙烯(PVDF)膜作为试验用膜材料。

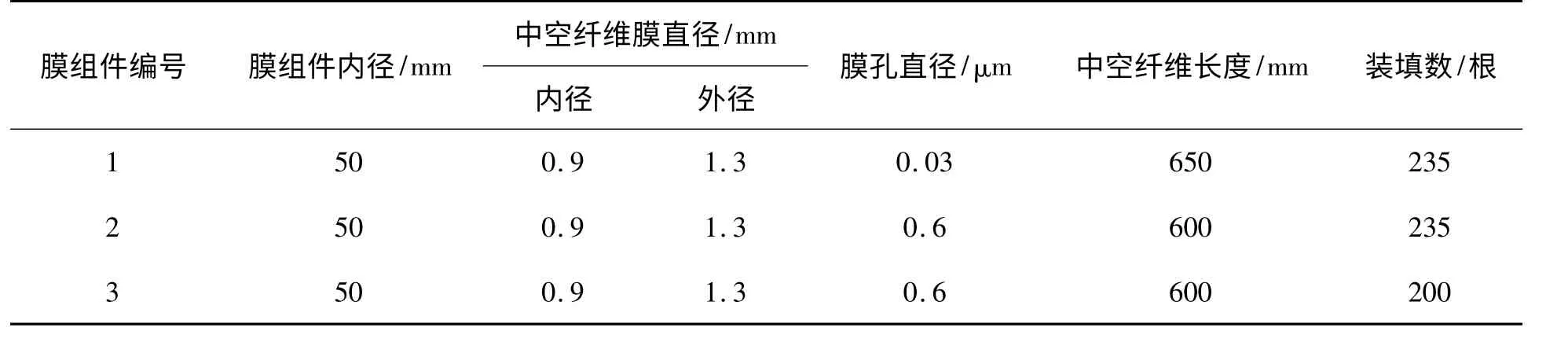

中空纤维膜接触器因其装高填密度、大接触面积(接触面积可达3 000 ~5 000 m2/m3)、高吸收效率和广泛的适用范围,在工业应用中有着巨大的潜力;另外,膜接触器在应用中为提高脱硫率可以多级串联,也可以多级并联用于增大气体处理量,操作简单且成本低,易于实现自动化管理。基于上述优点,在膜吸收天然气脱硫实验中选择中空纤维膜接触器作为实验用膜组件。实验所用的膜组件参数见表1。

表1 实验所用膜组件参数

1.2 吸收液和原料气的选择

以碳酸钠水溶液作为脱硫吸收液,碳酸钠(分析纯)配制成的吸收液浓度分别为:0.2、0.5、0.8、1.1 mol/L。原料气成分为H2S 和CH4混合气,H2S 含量为70.28 mg/m3。

1.3 实验流程及实验步骤

实验流程如图1 所示。H2S 和CH4混合气从钢瓶中经由减压阀减压、流量计计量流量后从中空纤维膜组件的上部进入膜组件内;磁力泵从吸收液罐中把吸收液从膜组件的下部泵送入膜组件内;混合气和吸收液被吸收液分别走膜丝内和的膜丝外,这取决于布气方式。去除了H2S 的产品气从膜组件下部流出,经色谱进行成分分析后回收;吸收液吸收H2S 后流回吸收液罐。

2 实验结果

一般来说,从两个方面来考察天然气脱硫效果:传质系数、脱硫率。中空纤维膜吸收H2S 气体的总传质系数KG可按式(1)计算:

脱硫率η 按式(2)计算:

式中:KG表示总传质系数(m/s),QG表示进气流量(m3/s),A 为膜有效面积(m2),CH2S(in)表示H2S 在进口处的浓度(mg/m3),CH2S(out)表示H2S 在出口处的浓度(mg/m3),η 表示脱硫效率(%)。

2.1 气体停留时间对脱硫率的影响

气体停留时间t(即天然气在膜组件内流动时间)对中空纤维膜吸收器脱硫率的影响见图2。从图中可以看出,气体停留时间从5 s 增加到50 s 的过程中,中空纤维膜吸收器的脱硫率从60%提高到了80%以上。H2S 气体分子透过膜孔与膜另一侧的吸收液反应并被吸收液带走需要有足够的时间,

混合气体在膜组件内停留时间越长,就会有有更多的H2S 气体分子透过膜孔与吸收液反应,从而脱硫率就会越高。

2.2 吸收液流量和浓度对脱硫效果的影响

进气流量QG=1 000 L/h,压力为20 kPa,吸收液浓度为0.2 mol/L,温度为10 ℃的条件下,不同吸收液流量对总传质系数和脱硫率的影响如图3 所示。保持气体流量、压力、吸收液温度等参数不变,吸收液流速为60 L/h 的条件下,得到不同浓度的碳酸钠溶液对总传质系数和脱硫率的影响,如图3、图4所示。

从图3 可以看出,随着碳酸钠溶液流量的提高而提高,也就是说脱硫效果随吸收液流量的提高而提高,但是当吸收液浓度达到一定值后,总传质系数和脱硫率增加的趋势变得平缓。因为吸收液流量增大导致液流速度变大,液相边界层厚度变薄,从而减小了反应产物扩散到液相主体的传质阻力,总的传质系数相应地也提高了[3]。碳酸钠溶液与混合气体中硫化氢之间为化学反应,当吸收液流量到达一定值时,可忽略液相中阻力,脱硫效果则主要与混合气的流量以及气、膜相传质阻力有关系。因而当碳酸钠溶液的流量增大到一定值后,继续提高流量意义不大[4]。

从图4 可以看出,总传质系数和脱硫率随着吸收液浓度的提高而增大,也就是说脱硫效果随吸收液浓度的提高而提高。这是因为吸收液浓度越高,参与化学反应的碳酸根离子数量相应也越多,从而使得吸收液吸收硫化氢的过程加快,总的传质系数和脱硫率也跟着变大。但是如果吸收液浓度过大,会导致吸收液变稠,液体中的胶体粒子和结晶沉淀物相应增加,从而容易堵塞膜孔和造成膜污染,因此,在实际操作中应该综合考虑吸收效果、吸收液运行状况和经济性等因素来选择吸收液浓度。

2.3 气体流量对总传质系数的影响

在气体压力为20 kPa,吸收液浓度为0.2 mol/L,流量为60 L/h,温度为10 ℃的条件下,得出不同气体流量对总传质系数和脱硫率的影响,如图5 所示。

由图5 可以看出,随着天然气流量的增大,总传质系数逐渐升高。与吸收液流量增大一样,天然气流量的增大导致气体流速变大,使得膜丝内壁气相边界层厚度减小,从而使H2S 在单位时间内通过膜微孔的量增加了,气相传质系数变大,总传质系数相应变大。但是,天然气流量的增加会大大缩短H2S 在膜接触器中的停留时间,使得大量的H2S 还没来得及被吸收就流出了膜组件,从而导致净化气中H2S 的含量增加,影响了脱硫效果。

2.4 吸收液温度对脱硫效果的影响

在气体流量为QG=1 000 L/h,压力为20 kPa,吸收液浓度为0.2 mol/L,吸收液流量为60 L/h,温度为10 ℃的条件下,得出吸收液在不同温度下对总传质系数和脱硫率的影响,如图6 所示。

由图6 可知,当吸收液温度低于40 ℃时,总传质系数和脱硫率均随温度的升高而增大。这是因为温度的升高降低了吸收剂的粘度,改善了洗手液的扩散能力,膜与吸收液接触面的表面层厚度减少,使得传质阻力减小,这些都有利于H2S 的吸收[6]。当温度超过50 ℃时,脱硫率和总传质系数随温度增大而升高的趋势变得比较平缓,是因为升高温度会降低H2S 在溶液中的溶解度。

2.5 膜组件高径比和填装密度对脱硫效果的影响

由图3 ~图6 可以看出具有较大高径比的膜组件1#的总传质系数比膜组件2#高10%~20%左右。这是因为在较大高径比的膜组件中,气相与液相的接触时间延长,从而总体积传质系数增大。因此,要提高硫化氢的去除率,可以适当增加膜组件的长度或者将膜组件串联使用。

由图3 ~图6 看出具有较大填装密度的的膜组件2#的总传质系数比膜组件3#高10%左右。因为随着中空纤维膜装填密度的增加,相应的气液传质面积也随之增大,因此去总传质系数会升高。

3 结论与讨论

本文以聚偏氟乙烯(PVDF)中空纤维膜组件作为天然气脱硫的吸收器,碳酸钠溶液作为天然气脱硫的吸收液,研究了气体停留时间、吸收液流量、温度、浓度、天然气流量、膜组件高径比和填装密度等工艺参数对总传质系数和脱硫率的影响。从实验结果来看各工艺参数参数的提高均有利于总传质系数的提高。

1)吸收液流量的增加,可以增大总传质系数和脱硫率,但是,当吸收液浓度达到一定值后,总传质系数和脱硫率增加的趋势变得平缓。因为随着吸收液流速加快,液相边界层厚度变薄,有利于气液两相的传质,而流速增大同时带来气液两相反应时间的缩短,对脱硫率带来不利影响。

2)吸收液温度和浓度的增加均会使得总传质系数和脱硫的上升,考虑到节能及膜污染等问题,认为45 ℃和0.5 mol/L 为本试验的最佳吸收温度和吸收液浓度。

3)提高膜组件的高径比可以提高脱硫效果。实际上,提高高径比就是增加了硫化氢与脱硫液的接触时间,因此在工业应用时,为增强脱硫效果可适当考虑将膜组件串联,考虑到成本问题,一般以两级串联较为经济。

[1] 蔡培,王树立,孙超群,等.多级膜吸收天然气脱硫的实验研究[J].应用化工.2008(5):476-478.

[2] 王剑,张晓萍,李恩田,等.膜法天然气脱硫的研究进展[J].清洁生产与节能减排.135-138.

[3] 马路,李恩田,王剑,等.膜吸收法天然气脱硫的数值分析[J].科学技术与工程.2013(19):5475-5482.

[4] 赵会军,刘凯,李俊玲.生物法应用于脱除硫化氢的实验研究[J].西南石油大学学报.2010(1):125-129.

[5] 李辉,王树立,赵会军,等.天然气膜基吸收脱硫研究[J].江苏工业学院学报.2007(1):45-48.

[6] 王剑,李恩田,王树立,等.真空膜蒸馏法再生天然气脱硫废液的研究[J].水处理技术.2014(1):89-91.