ANSYS在电厂烟风道设计中的应用

2015-03-22郭娟丽

郭娟丽

(华北电力设计院工程有限公司,北京 100120)

1 概述

随着机组容量的大型化,电厂烟风道截面和重量都大幅增加,通常情况设计选用矩形截面,若能选用圆形截面烟风道,相同截面积下,可减小烟风道表面积,降低其重量,节省材料,近年来备受设计方及用户青睐。

国内《火力发电厂烟风煤粉管道设计技术规程》DL/T5121—2000只给出了管径φ1020~φ4020范围内横向加固肋规格及间距。并没有给出圆形烟风道的设计计算方法,本文通过有限元计算方法对本单位自主编写的圆形烟道计算方法进行校核,选用该计算方法得到的多组烟风道体设计尺寸进行建模计算,验证多组烟道的强度及稳定性,实现对该计算方法可靠性评定,同时提出结构优化建议。

2 烟风道设计概述

烟风道设计中,根据工艺要求确定设计压力、设计温度,道体壁厚选择4~6mm,道体尺寸根据烟风流量、流速及空间位置确定,加固肋间距和型号分正压和负压两种工况进行确定。电厂大截面圆形烟风道体的设计压力一般不超过30 kPa,温度不超过500℃。GB150—2011适用于压力不大于35 MPa,温度为-269℃~900℃的圆筒形容器,圆形烟风道和圆筒形压力容器形状相似,受力相似,温度压力等参数差别不大,可将圆形烟风道近似为压力容器进行设计计算。

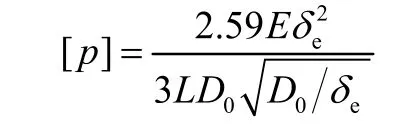

根据GB150—2011[2]中150.3内压圆筒最大允许工作压力:

式中:[pw]为道体最大允许工作压力(MPa);δe为道体有效厚度(mm);[σ]'为设计温度下道体材料许用应力(MPa) ;φ为焊缝系数,Di为道体内径(mm)。

电厂中负压工况道体很常见,引风机、送风机前等处均为负压工况,即使微正压工况的道体也可能出现局部负压。因为道体本身的重量、保温重量、风荷载、雪荷载、支吊架与管壁接触处形成的荷载都可归为负压(外)荷载。负压道体许用外压力为:

式中:E为弹性模量;D0为道体外径(mm);L为道体计算长度。

正压工况时,当组合计算压力大于[pw],负压工况时,当组合计算压力大于[p],需要增大壁厚或增加加固肋。增大壁厚会造成材料浪费,道体笨重,增加加固肋即缩小计算长度L是可行的方法。

为使加固肋起作用,加固肋的间距必须满足一定要求,即

式中:pc为道体组合计算压力。

加固肋的尺寸,必须确保加固肋与道体组合后的截面惯性矩足够大,即必须要有足够的刚性和惯性矩。

3 建立模型

烟风煤粉管道及其零部件和加固肋材料一般可采用Q235—A.F,Q235—A/B号钢制作,部分高温烟风道可采用16Mn低合金钢板或非金属材料制作,本文材料选用Q235—A,根据上述计算方法,得出一组道体尺寸见表1。

表1 模型尺寸

根据上述数据搭建烟风道模型,见图1。

图1 烟风道模型

模型网格划分可灵活设置,对重点关注区域加固肋处及支座附近加密网格,本模拟网格尺寸小到mm级别,从而得出计算结果无关化网格,即再细化网格对计算结果几乎没有影响。道体和加固肋连接处、靠近支座的加固肋都是结构不连续区域,同时也是应力集中点,设计不合理可能导致局部失效,ANSYS通过加密危险区域的网格,准确计算出每一个节点的应力应变及安全系数。图2为局部有限元模型。

图2 烟风道体有限元模型

4 施加荷载

道体承受的荷载主要有:内压、外压、结构自重、积灰、地震力、风雪荷载,同时承受运行温度下的热变形和热应力等。在ANSYS中自重和介质压力都可以直接加载;风荷载和雪荷载选用轴承力,该荷载受力面积为与受力方向垂直的模型投影面积;保温荷载选用压力荷载,规定受力方向垂直向下;积灰荷载选用静力学压力,设定流体密度、流体自由面及惯性加速度方向。在模型的两个支座处分别设置两个固定约束作为边界条件。荷载工况见表2。

表2 施加荷载

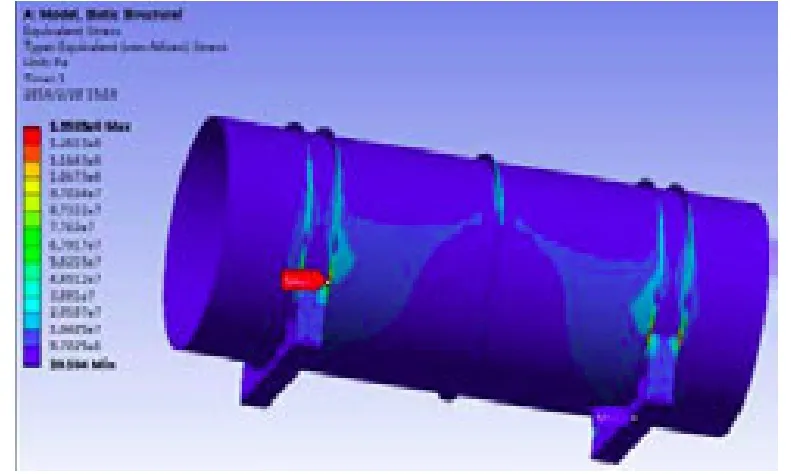

5 微正压道体应力应变分布分析

当道体工作压力为≥0 kPa时,0 kPa为稳定性最危险工况;选用工况1和表3中的模型尺寸进行模拟,得出道体应力应变分布,见图3、图4。

图3 烟风道体应力分布云图

图4 烟风道体应变分布云图

从图3可以看出加固肋处应力相对集中,最大应力发生在支座附近处的加固肋区域,最大应力见表3。

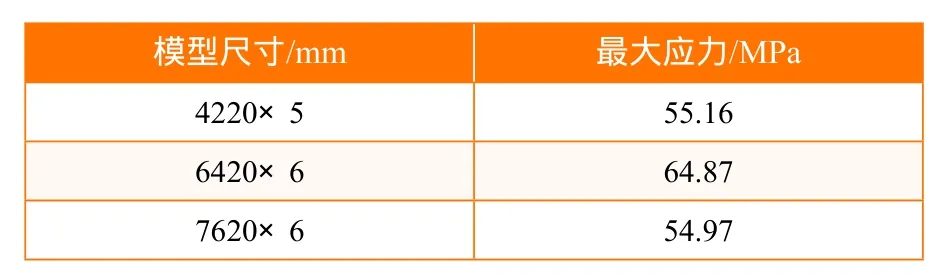

表3 正压道体最大应力

从表3可以看出最大应力均不超过材料Q235A在400℃以下的许用应力,因此三组道体在微正压工况安全,但应力分布不均匀,需要对应力集中处结构进行优化,本文调整鞍座包角,模型其他参数不变,分析鞍座包角对局部最大应力的影响,分析发现增大鞍座包角(≤180°)对降低局部最大应力有明显影响。

去掉其他荷载,逐项分析每项荷载对道体应力分布的影响,发现积灰荷载影响系数最大,因此可通过优化工艺使灰量减少从而使道体结构得到优化。

从图4看出该工况下,道体变形由下往上逐渐变大,但最大变形量不超过10 mm。

6 负压道体屈曲分析

烟风道截面大、壁板薄,易发生局部失稳,ANSYS中线性(特征值)屈曲计算可用于分析烟风道结构稳定性。做屈曲分析时忽略初始缺陷对结构的影响。ANSYS中屈曲分析的原理是给模型结构施加载荷直到结构失去稳定性,此时计算机会算出失稳载荷和实际载荷的比值,即载荷因子,其实质为安全系数,该值必须大于1,否则结构有失稳的危险。

选用表1中的道体尺寸,表2中的工况2进行模拟计算,得出烟风道失稳云图见图5,同时比较三组模型荷载因子见图6。

图5 烟风道失稳云图

图6 负压道体荷载因子

从图5可以看出最大变形量出现在道体顶部,失稳严重区域位于加固肋之间中间部分,因此道体顶部加固肋中间区域为失稳薄弱点,可通过减小加固肋间距降低失稳风险。

从图6可以看出负压道体压力下降,道体直径增大,荷载因子变小,当荷载因子接近1时,需要采取措施防止道体失稳,本模拟中荷载因子均大于1,三组道体均不会失稳。

7 支座包角对支座承受最大荷载影响

选表1中模型1,即道体尺寸为4220×5,加固肋型号,加固肋间距为3000,选表2中的工况3,将模型支座包角分别设计为120°和135°进行计算,计算结果见表4。

表4 支座能承受最大荷载

从表4可以看出,在保证道体局部应力不超过许用应力的前提下,增大支座包角可以大幅提高支座能承受的最大荷载。

8 结语

采用ANSYS有限元分析软件,对国内典型电厂百万机组烟道进行结构静力学分析和屈曲分析研究,通过数值计算结果可知:

(1) 灰荷载对道体结构强度影响最大,施加灰荷载时选用静力学压力,规定流体密度和流体自由面,优化工艺减小积灰对道体结构优化非常有效。

(2) 微正压工况支座附近处的加固肋应力最大,增大鞍座包角(不大于180°)可优化道体的应力分布,同时可大幅提高支座能承受的最大荷载。

(3) 负压道体失稳区域主要集中在道体顶部加固肋之间中部区域,随着负压降低,道体尺寸增大,荷载因子变小。

[1]DLT 5121—2000,火力发电厂烟风煤粉管道设计技术规程[S].

[2]GB150.1~150.4—2011,压力容器[S].

[3]DLT 5121—2000,火力发电厂烟风煤粉管道设计技术规程配套设计计算方法[S].

[4]侯庆伟,祁金胜.基于ANSYS 的大风箱结构有限元设计分析[J].锅炉技术,2010,(6).