高压辊磨机液压系统参数对辊隙偏差影响*

2015-03-13曾义聪徐海良

曾义聪, 徐海良,2, 陈 奇, 吴 波

(1.中南大学机电工程学院 长沙,410083) (2.中南大学高性能复杂制造国家重点实验室 长沙,410083)

高压辊磨机液压系统参数对辊隙偏差影响*

曾义聪1, 徐海良1,2, 陈 奇1, 吴 波1

(1.中南大学机电工程学院 长沙,410083) (2.中南大学高性能复杂制造国家重点实验室 长沙,410083)

针对高压辊磨机工作时的动态辊隙偏差问题,根据振动原理和液压加载系统对辊隙的控制原理,建立了动态辊隙纠偏的数学模型,借助Matlab软件进行数值计算,研究了两侧液压加载系统参数对辊隙偏差的影响规律,最后采用相似实验验证,为动态辊隙纠偏提供理论基础。研究结果表明:辊隙偏差极大值随动辊两侧液阻取值的增大而减小,当液阻达到6×107Ns/m5之后,其减小程度不再明显;辊隙偏差的稳定值主要受到两侧系统压差和蓄能器工作容积差的影响,在原有的基础上,增加了非传动侧系统压力0.3 MPa,或者增加了传动侧蓄能器工作容积0.002 5 m3,动辊稳定后的偏转角度和辊隙偏差可得到有效纠正。相似实验表明实验数值与仿真数值的变化规律基本一致。

高压辊磨机; 偏差; 系统参数; 辊隙; 液压加载系统

引 言

目前,高压辊磨机在国内外金属矿山主要应用于矿石破碎、化工行业造粒以及球团矿增加比表面积的细磨等方面[1-2]。辊隙对高压辊磨机产量、粉碎效果、单位能耗、工作可靠性和整机寿命有着非常重要的影响[3-4]。由于高压辊磨机动辊受到物料作用力时,两端的受力和运动不同,从而导致对辊两侧辊隙产生动态偏差,影响了设备的粉碎效果。以往的研究中,通过两侧液压加载系统对动辊的作用力,将辊隙控制在预先设定的工作范围之内[5]。辊隙出现偏差之后,主要通过电气控制系统来调节液压系统的压力,以达到纠偏的目的,属于被动控制。由于系统压力调节有一定的滞后性,当辊隙变化频繁或较快时,辊隙纠偏是一个动态控制过程[6-7]。因此,需要研究动辊两侧液压加载系统参数取值对动态辊隙纠偏效果的影响规律,通过选定参数使得液压加载系统能够将辊隙控制在合理的工作范围内,达到纠偏的目的,该控制过程属于主动控制。

1 液压加载系统的工作原理

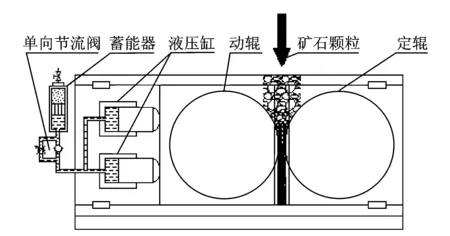

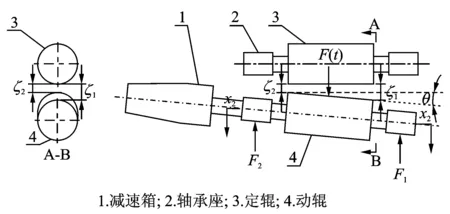

高压辊磨机液压加载系统的工作原理如图1所示。定辊固定不动,动辊在液压缸的作用下沿滑轨移动,从而调整辊隙。当达到工作辊隙之后,对辊相向转动,粉碎物料和维持辊隙的力都由液压加载系统提供。当动辊两侧辊隙产生偏差时,通过增大辊隙较大一侧的系统压力,达到纠偏的目的。液压加载系统的工作性能是影响高压辊磨机辊隙纠偏的主要因素。

图1 液压加载系统的工作原理图Fig.1 Working diagram of hydraulic loading system

2 辊隙纠偏的数学模型

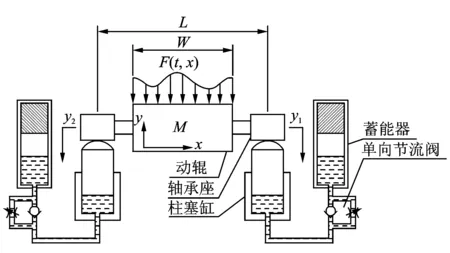

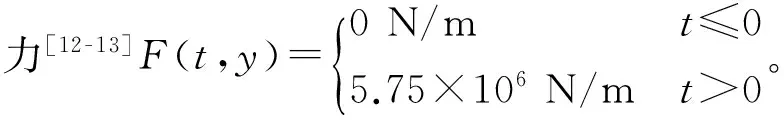

高压辊磨机工作时,辊隙之间矿石颗粒的硬度和粒度随机变化,因此物料对动辊的作用力F(t,y)并非沿辊轴均匀分布,导致动辊两侧辊隙的变化量产生差异。因为动辊传动侧连接减速箱,即使物料作用力F(t,y)沿辊轴均匀分布,也会因为动辊组件质心偏移而导致动辊转动。这些情况都会导致高压辊磨机辊隙产生动态偏差,因此需要建立辊隙纠偏的数学模型,研究辊隙偏差的变化规律。定辊固定在高压辊磨机的主机上面,因此动辊和液压系统是影响高压辊磨机辊隙控制的主要因素,由高压辊磨机的工作原理简化得到动态辊隙纠偏的数学模型图,如图2所示[8-9]。

图2 动态辊隙纠偏的数学模型图Fig.2 Mathematical model of rectifying dynamic roll cap deviation

由动辊力平衡,得到以下公式

(1)

图1所示的一侧液压系统,将其中两个柱塞液压缸简化为一个缸,忽略液压系统的泄漏和油液弹性模量,根据液压系统中柱塞受力平衡方程、流量连续方程、孔口流量方程和蓄能器活塞受力平衡方程,得出一侧液压系统的数学模型为

(2)

其中:pc1为柱塞缸的油压;s1为柱塞面积;m1为柱塞质量;y1为柱塞位移;c为油液阻尼系数;Q为油液流量;Cq为系统液阻;pa1为蓄能器液腔油压;p1为蓄能器气腔气压;sa1为蓄能器活塞的面积;ma1为蓄能器充放液时其运动部分的等效质量;ya1为蓄能器活塞位移;K1为气体弹簧的刚度;fa1为蓄能器活塞所受的摩擦力。

高压辊磨机一侧液压系统的数学模型为

(3)

另一侧液压系统的数学模型为

(4)

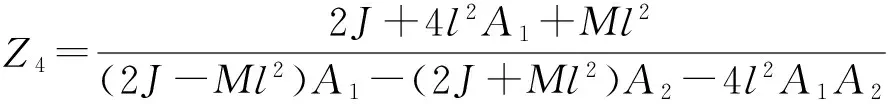

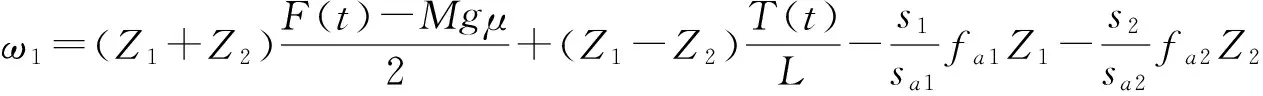

将式(3,4)代入式(1)中,得到两侧液压加载系统的数学模型

(5)

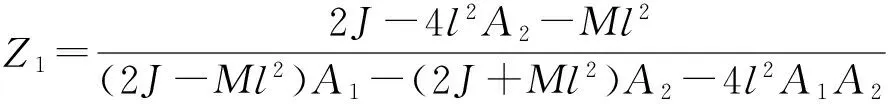

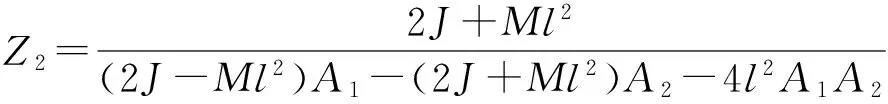

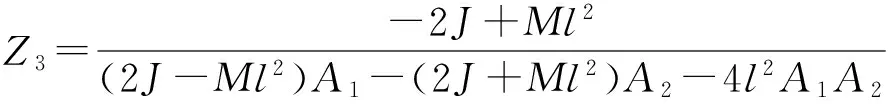

由式(3~5),采用状态空间法得到高压辊磨机动态辊隙纠偏的数学模型

(6)

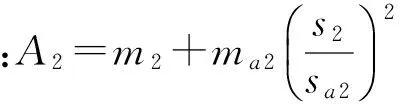

其中:

3 液压加载系统参数对辊隙偏差的影响规律

动态辊隙偏差产生的原因如图3所示。动辊在F(t),F1,F2的作用下产生位移,从而在动辊两侧产生辊隙ζ1和ζ2,由于ζ1和ζ2的大小无法保持一致,因此两侧辊隙产生偏差,动辊产生偏转角度θ。又因为辊隙ζ1和ζ2是一个动态变化过程,辊隙偏差也是处于动态变化的,因此需要对其进行纠偏研究,提高设备工作稳定性。

图3 动态辊隙偏差产生原因的示意图Fig.3 Schematic diagram of cause of dynamic roll cap deviation

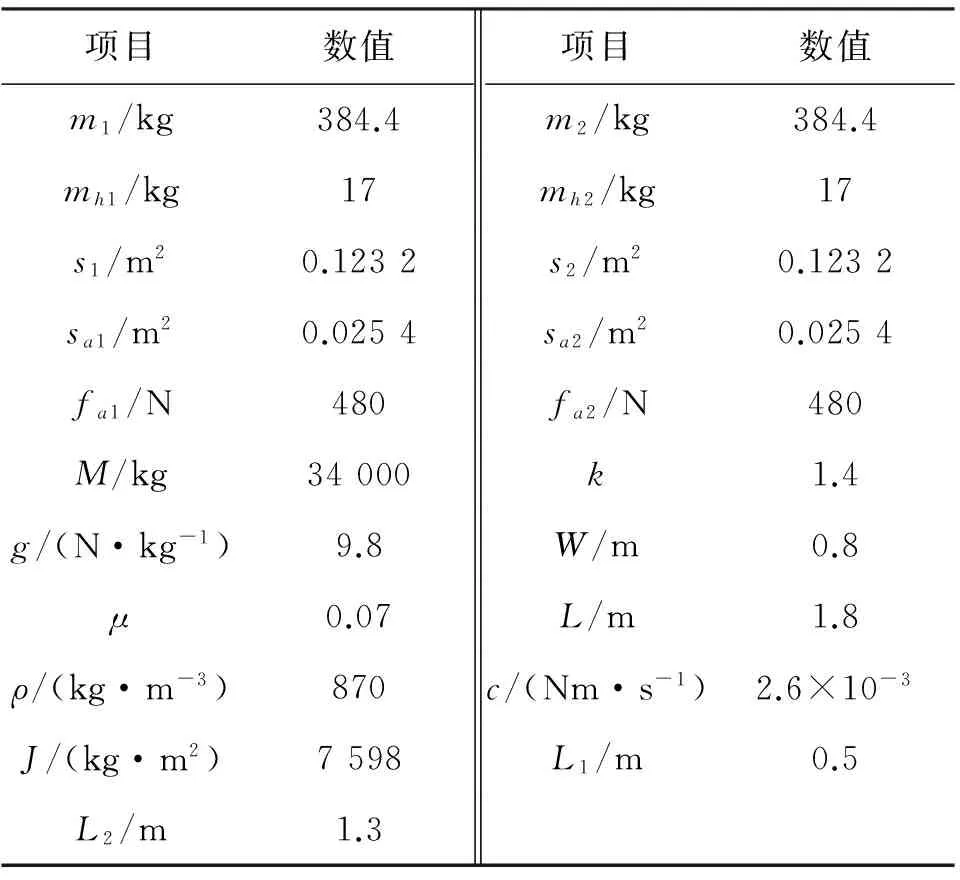

表1 GM1 400×800高压辊磨机的参数

Tab.1 Parameters of GM1 400×800 high pressure grinding rolls

项目数值项目数值m1/kg384.4m2/kg384.4mh1/kg17mh2/kg17s1/m20.1232s2/m20.1232sa1/m20.0254sa2/m20.0254fa1/N480fa2/N480M/kg34000k1.4g/(N·kg-1)9.8W/m0.8μ0.07L/m1.8ρ/(kg·m-3)870c/(Nm·s-1)2.6×10-3J/(kg·m2)7598L1/m0.5L2/m1.3

系统液阻对动辊和液压系统起阻尼作用,是影响动辊两侧位移和响应时间的主要因素,辊隙产生偏差的主要原因是传动侧质量较大,在物料的作用力下动辊两侧位移和响应时间不同步,因此,需要研究系统液阻对动辊偏转角度的影响规律。

3.1.1 系统液阻取值相同时对辊隙偏差的影响

首先,研究动辊两侧系统液阻在取值相同的情况下,其取值大小对辊隙偏差的影响规律。给定动辊两侧系统压力为17 MPa,蓄能器工作容积取0.02 m3,分别令动辊两侧系统液阻取2×107,3×107和4×107Ns/m5,对动辊施加阶跃输入F(t,y),以0.01 s为单位提取60组动辊的偏转角度,得到动辊偏转角度的变化趋势,如图4(a)所示。

根据图4(a)中的三条曲线可知,在阶跃力F(t,y)的作用下,动辊在初期经历了较为明显的三次摆动后稳定,转动角度为正值时意味着非传动侧的辊隙较大,反之,角度为负值时,传动侧的辊隙较大。当动辊两侧液压加载系统的液阻均增大时,动辊偏转角度的极大值明显减小,随着动辊逐渐稳定后,无论系统液阻取值的大小,动辊最终的偏转角度基本保持一致,均为0.082°。在2×107~9×107Ns/m5的范围内,以1×107Ns/m5为增量的8组数据进行仿真分析,得到液阻取值对动辊偏转角度的影响规律,其结果如图4(b)所示。

图4 动辊两侧系统液阻取值相同时对辊隙偏差的影响规律Fig.4 Influence laws of two-side system fluid resistance of moving rolls taking same values to roll cap deviations

由图4(b)可知,当动辊两侧液压加载系统的液阻从2×107Ns/m5增加到9×107Ns/m5时,动辊偏转角度的极大值由0.24°呈指数曲线减小到0.05°,而动辊稳定后的偏转角度变化不明显,维持在0.082°左右。由此可见,增大系统液阻,能够有效降低动辊受力初期的角度偏转,即减小动辊大幅度摆动、改善辊隙偏差,起到纠偏作用。

图4(b)表明,当液压加载系统的液阻达到6×107Ns/m5之后,动辊偏转角度的极大值已经接近稳定后的偏转角度,辊隙偏差极大值也接近稳定后的偏差,说明此时继续增大系统液阻,对于抑制动辊受力初期的摆动和偏转已经没有明显作用。因此,选取动辊两侧液压加载系统的液阻为6×107Ns/m5。

3.1.2 系统液阻取值不同时对辊隙偏差的影响

在临床工作中如何消除手术烟雾危害,改善手术环境,消除手术烟雾对手术室环境的污染及对手术人员健康的危害,同时改善及消除烟雾弥散对手术视野造成的视觉影响,是目前需要解决的现实问题。

给定动辊两侧系统压力为17 MPa,蓄能器工作容积取0.02 m3,保持非传动侧系统液阻为2×107Ns/m5,分别令传动侧系统液阻取2×107,3×107和4×107Ns/m5,对动辊施加阶跃输入F(t,y),以0.01 s为单位提取60组动辊的偏转角度,得到动辊偏转角度的变化趋势,如图5(a)所示。

对比图5(a)中的三条曲线,当保持非传动侧液阻不变,传动侧液阻增大时,动辊偏转角度的极大值变化明显,但是动辊稳定后的偏转角度没有变化。令非传动侧系统的液阻固定在2×107Ns/m5不变,传动侧的液阻以1×107Ns/m5为增量,从2×107Ns/m5线性增大到9×107Ns/m5,得到动辊两侧液阻差对偏转角度的变化规律,如图5(b)所示。

根据图5(b)的结果可知,当非传动侧液阻不变,传动侧液阻依次增大时,动辊稳定后的辊隙偏差几乎没有得到纠正,维持在0.082°左右,而正偏转角度的极大值由0.21°曲线增大到0.31°,同时负偏转角度的极大值明显降低,当传动侧比非传动侧的液阻高6×107Ns/m5时,负偏转角度几乎为0。由此可见,单独增加某一侧系统液阻,只会降低该侧辊隙偏差的极大值,但是对于动辊稳定后辊隙偏差没有纠正作用。

图5 动辊两侧系统液阻取值不同时对辊隙偏差的影响规律Fig.5 Influence laws of two-side system fluid resistance of moving rolls taking different values to roll cap deviations

3.2 动辊两侧系统压力对辊隙偏差的影响

动辊两侧液压加载系统压力是维持辊隙的直接作用力,因此系统压力是影响辊隙偏差的主要因素之一。

3.2.1 系统压力取值相同时对辊隙偏差的影响

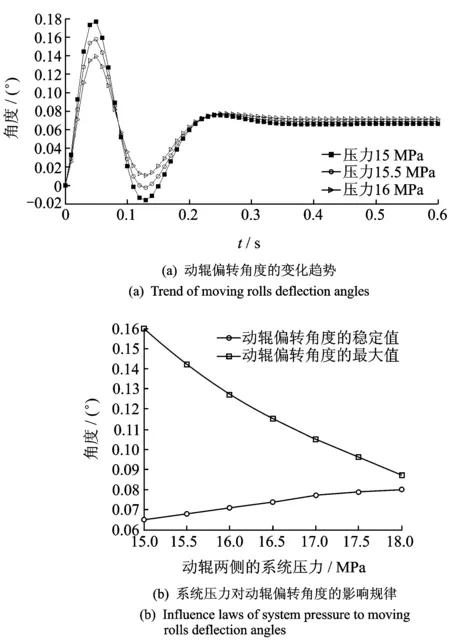

给定系统液阻为6×107Ns/m5,蓄能器工作容积为0.02 m3,令两侧系统的压力分别取15,15.5和16 MPa,对动辊施加阶跃输入F(t,y),以0.01 s为单位提取60组动辊的偏转角度,得到图6(a)。

对比图6(a)中的三条曲线,两侧系统压力都增大,相当于系统的刚度增大,因此在相同输入下,动辊的极大偏转角度略有下降,从0.16°减小到0.13°,但动辊稳定后,最终仍保持0.07°的偏转角度,也就是说,此时非传动侧的辊隙大于传动侧的辊隙。对系统压力在15~18 MPa的范围内,以0.5 MPa为增量的7组数据进行仿真,得到液压加载系统压力增大时动辊偏转角度的变化规律,如图6(b)所示。

图6 动辊两侧系统压力取值相同时对辊隙偏差的影响规律Fig.6 Influence laws of two-side system pressure of moving rolls taking same values to roll cap deviations

根据图6(b)可知,当动辊两侧液压加载系统的压力从15.0 MPa增加到18.0 MPa时,动辊的极大偏转角度变化明显,从0.158°减小到0.087°,动辊稳定后的偏转角度变化幅度不大,从0.065°增加到0.079°,因此在保证粉碎效果的前提下,适当增大系统压力能够对动辊受力初期的大幅偏转有一定的减弱作用,但同时导致动辊稳定后的偏转角度有小幅度上升。

3.2.2 系统压力取值不同时对辊隙偏差的影响

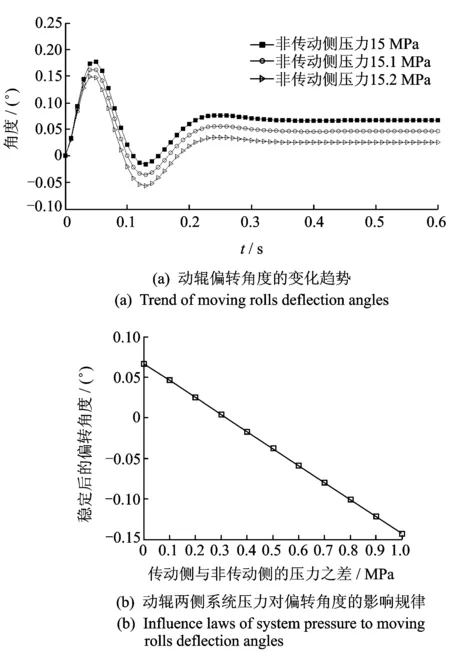

同时改变动辊两侧系统压力对稳定后的偏转角度没有起到纠正的作用,接下来研究两侧系统压力取值不同时对辊隙偏差的影响规律。给定系统液阻为6×107Ns/m5,蓄能器工作容积为0.02 m3,令传动侧的压力取值15 MPa,非传动侧系统的压力分别取15,15.1和15.2 MPa,对动辊施加阶跃输入F(t,y),以0.01 s为单位提取60组动辊的偏转角度,通过仿真得到图7(a)。

对比图7(a)中的三条曲线,当非传动侧系统压力高于传动侧系统压力时,振动初期的偏转角度略有减小,同时,动辊稳定后的偏转角度发生明显变化,由原来的0.06°减小到0.02°附近。令传动侧系统的压力固定在15 MPa不变,非传动侧的压力以0.1 MPa为增量,从15 MPa线性增大到16 MPa,得到动辊两侧压差对稳定后偏转角度的变化规律,如图7(b)所示。

图7 动辊两侧系统压力取值不同时对辊隙偏差的影响规律Fig.7 Influence laws of two-side system pressure of moving rolls taking different values to roll cap deviations

由图7(b)可知,随着传动侧与非传动侧的系统压力之差从0 MPa增大到1 MPa,动辊稳定后的偏转角度从0.067°线性减小到-0.143°,当非传动侧比传动侧的压力高0.3 MPa左右时偏转角度为0,此时动辊在稳定之后两侧辊隙没有偏差。由此可见,适当增大非传动侧的系统压力,有利于消除动辊稳定后的辊隙偏差,达到主动控制辊隙的目的。选取动辊非传动侧的系统压力为17 MPa,传动侧的系统压力为16.5 MPa。

3.3 动辊两侧蓄能器工作容积对辊隙偏差的影响

蓄能器工作容积的大小决定了液压加载系统缓冲能力的大小,因此也是影响辊隙的主要因素之一。

3.3.1 蓄能器工作容积取值相同时对辊隙偏差的影响规律

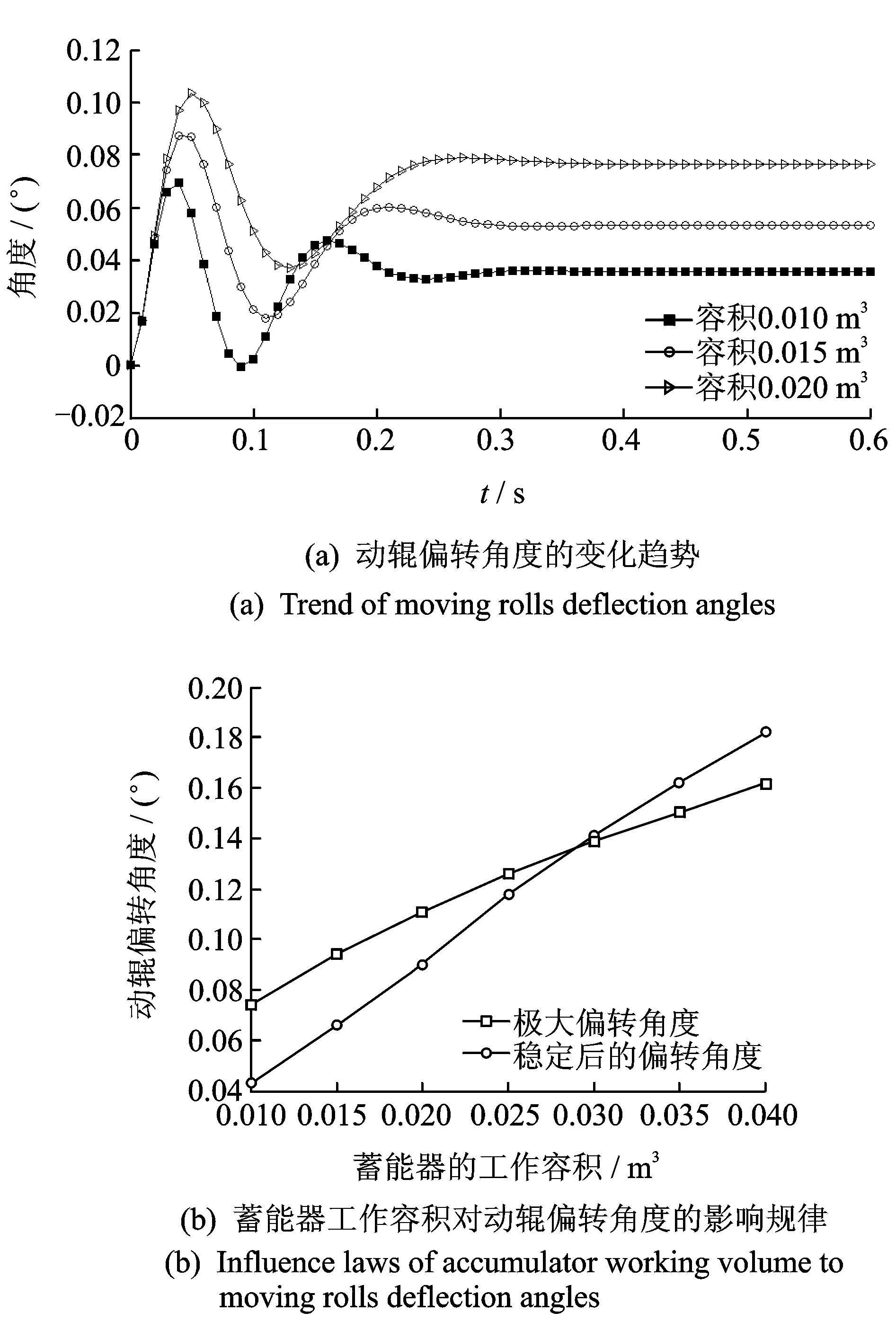

给定动辊两侧系统液阻为6×107Ns/m5,系统压力为17 MPa,令两侧蓄能器工作容积分别取0.01,0.015和0.02 m3,对动辊施加阶跃输入F(t,y),以0.01 s为单位提取60组动辊的偏转角度,得到蓄能器工作容积对动辊偏转角度的变化趋势,如图8(a)所示。

根据图8(a)可知,当动辊两侧蓄能器工作容积为0.01 m3时,动辊两侧在经过3次摆动后稳定,最终偏转角度为0.042°。当工作容积增大到0.015 m3时,动辊的最大偏转角度从之前的0.073°增大到0.089°,稳定后的偏转角度则增加到0.066°。由此可见,蓄能器工作容积对动辊偏转角度的最大值和稳定值都产生明显影响。对蓄能器工作容积在0.01~0.04 m3的范围内,以0.005 m3为增量的7组数据进行仿真分析,得到蓄能器工作容积对动辊偏转角度的影响规律,其结果如图8(b)所示。

根据图8(b)可知,当动辊两侧蓄能器的工作容积从0.01 m3增加到0.04 m3时,动辊偏转角度的极大值和稳定值均显著增大,分别从0.074°和0.43°增加到0.162°和0.182°。当容积大于0.03 m3之后,偏转角度的极大值开始小于其稳定值,说明此时影响辊隙偏差的主要因素是稳定后的偏转角度。

图8 动辊两侧蓄能器工作容积取值相同时对辊隙偏差的影响规律Fig.8 Influence laws of two-side accumulator working volume of moving rolls taking same values to roll cap deviations

3.3.2 蓄能器工作容积取值不同时对辊隙偏差的影响规律

给定动辊两侧系统液阻为6×107Ns/m5,系统压力为17 MPa,令非传动侧蓄能器工作容积取值0.01 m3,传动侧的蓄能器工作容积分别取0.01,0.011和0.012 m3,研究两侧容积取值不同时,动辊偏转角度的变化规律,对动辊施加阶跃输入F(t,y),以0.01 s为单位提取60组动辊的偏转角度,通过仿真得到图9(a)。

根据图9(a)可知,动辊偏转角度的极大值都是0.066°,基本保持不变,而动辊稳定后的偏转角度发生明显变化,由原来的0.034°减小到0.006°。令非传动侧系统的蓄能器工作容积固定在0.01 m3不变,传动侧的蓄能器工作容积以0.001 m3为增量,从0.01 m3线性增大到0.017m3,得到动辊偏转角度的变化规律,如图9(b)所示。

图9 动辊两侧蓄能器工作容积取值不同时对辊隙偏差的影响规律Fig.9 Influence laws of two-side accumulator working volume of moving rolls taking different values to roll cap deviations

根据图9(b),当非传动侧与传动侧的蓄能器工作容积之差从0增大到0.007 m3时,动辊稳定后的偏转角度从0.034°线性减小到-0.064°,当传动侧比非传动侧的蓄能器工作容积大0.002 5 m3左右时,动辊的偏转角度为0,此时动辊在稳定之后两侧辊隙没有偏差。由此可见,保持动辊两侧蓄能器工作容积一定的差值,对改善动辊稳定后的辊隙偏差有良好效果。由于容积过小时影响辊隙的大小与系统的缓冲效果,选取动辊两侧蓄能器工作容积为0.02 m3。

4 实验验证

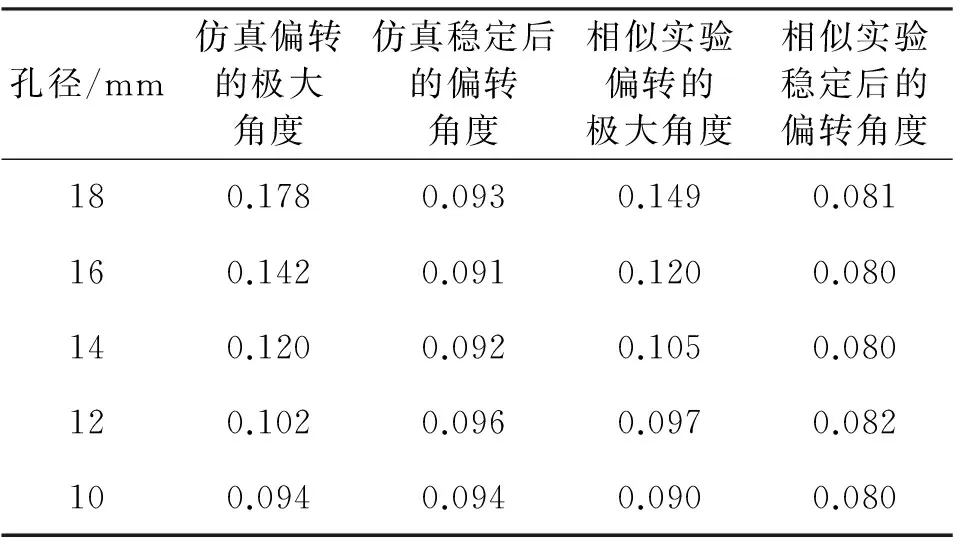

根据相似理论,对动辊施加相同的阶跃加载力,改变动辊质量、减速箱的质量以及液压加载系统的液阻和初始压力,采用位移传感器,通过对测量数据进行计算和处理,得到辊隙纠偏的主要性能指标。根据实验的测量数据与仿真结果,得到节流阀孔径变化时动辊模型的振动初期偏转的极大角度与稳定后的偏转角度的对比如表2所示。

表2 仿真与相似实验的结果对比

Tab.2 Results comparison between simulation and similar experiments (°)

孔径/mm仿真偏转的极大角度仿真稳定后的偏转角度相似实验偏转的极大角度相似实验稳定后的偏转角度180.1780.0930.1490.081160.1420.0910.1200.080140.1200.0920.1050.080120.1020.0960.0970.082100.0940.0940.0900.080

由表2可知,相似实验中,随节流阀孔径变小,动辊振动初期偏转角度的极大值呈减小趋势,动辊稳定后的偏转角度基本保持不变,与仿真结果对比发现,实验数值与仿真数值的变化规律基本一致。由于仿真未考虑油液弹性模量、油液泄漏、联轴器对减速箱的作用力等因素,实验得到的振动初期偏转的极大角度和仿真数据的平均误差约为0.015°,实验得到的振动稳定后偏转角度和仿真数据的平均误差约为0.013°,整体变化趋势是一致的,因此验证了笔者数值分析方法和结果的合理性。

5 结 论

1) 辊隙偏差的极大值主要受系统液阻的影响,随动辊两侧液阻取值的增大而减小,当液阻达到6×107Ns/m5之后,辊隙偏差极大值的减小程度不再明显。另外,适当增大两侧系统压力、减小蓄能器工作容积,也能对辊隙偏差的极大值起到一定的纠偏作用。

2) 辊隙偏差的稳定值主要受到两侧系统压差和蓄能器工作容积差的影响,在原有的基础上增加了非传动侧系统压力0.3 MPa,或者增加了传动侧蓄能器工作容积0.002 5 m3,动辊稳定后的偏转角度和辊隙偏差可得到有效纠正。

3) 实验数值与仿真数值的变化规律基本一致。由于仿真未考虑油液弹性模量、油液泄漏、联轴器对减速箱的作用力等因素,实验得到的数据和仿真数据的存在一定误差,但是整体变化趋势是一致的。

[1] Meer F P, Maphosa W. High pressure grinding moving ahead in copper, iron, and gold processing[J].Journal of the Southern African Institute of Mining and Metallurgy,2012,112(7): 637-647.

[2] Xiao Qingfei, Li Bo, Luo Chunmei, et al. A review on the development of high pressure roller mill[J]. Advanced Materials Research, 2013,734-737:2734-2737.

[3] Hosten C, Fidan B. An industrial comparative study of cement clinker grinding systems regarding the specific energy consumption and cement properties[J].Powder Technology, 2012,221:183-188.

[4] Ghorbania Y, Mainzaa A N, Petersena J, et al. Investigation of particles with high crack density produced by HPGR and its effect on the redistribution of the particle size fraction in heaps[J]. Minerals Engineering,2013,43-44:44-51.

[5] Torres M, Casali A. A novel approach for the modeling of high-pressure grinding rolls[J]. Minerals Engineering, 2009, 22(13):1137-1146.

[6] Hamid R K, Sylvester S D. Instrumentation and modeling of high-pressure roller crusher for silicon carbide production[J].Advanced Manufacturing Technology, 2012, 62(9-12):1107-1113.

[8] Claudio L S, Vladmir K A, Leonard G A. Modeling the contribution of specific grinding pressure for the calculation of HPGR product size distribution[J]. Minerals Engineering, 2009,22(7-8):642-649.

[9] 杨旭,童朝南,孟建基.冷板带轧机含振动因素的轧制力模型[J].振动、测试与诊断,2010,30(4):422-428.

Yang Xu, Tong Chaonan, Meng Jianji. Mathematical model of rolling force in the analysis of cold rolling chatter[J]. Journal of Vibration, Measurement & Diagnosis,2010,30(4):422-428. (in Chinese)

[10]Yehia K A. Estimation of roll press design parameters based on the assessment of a particular nip region[J]. Powder Technology,2007,177(3):148-153.

[11]Yehia K A. Roll press prototype design for fine powders agglomeration[J]. Applied Sciences Research,2007,3(11):1275-1278.

[12]张梅.辊压机的数字化设计及仿真[D].唐山:河北理工大学,2009.

[13]Guigon P, Simon O. Roll Press design-influence of force feed systems on compaction[J]. Powder Technology, 2003,130(1):41-48.

10.16450/j.cnki.issn.1004-6801.2015.05.006

*国家自然科学基金资助项目(51375498)

2013-08-06;

2013-10-25

TD451; TH113.1

曾义聪,男,1973年3月生,博士生、副教授。主要研究方向为矿山机械和海洋采矿。曾发表《Research on mining method of submarine natural gas hydrates based on a double-channel lift pump》(《Advanced Materials Research》2012,Vol.569)等论文。 E-mail:cszycong@qq.com