螺旋片静电纺聚酰胺复合膜的制备及其黏合性能

2015-03-10赵楚楚潘志娟

赵楚楚,潘志娟,2

(1.苏州大学纺织与服装工程学院,江苏 苏州 215021;2.现代丝绸国家工程实验室,江苏 苏州 215123)

单针头静电纺产量较低[1],多针头静电纺射流间电场干扰严重[2],影响纺丝状态稳定性,无针头静电纺有效地解决了上述问题,使静电纺产业化的实现成为可能。目前无针头静电纺主要有多孔法[3-5]、磁场扰动法[6]、气泡法[7-8]、旋转圆筒/圆盘法[9-11]、螺旋金属丝法[12]、螺旋叶片法[13-14]等,与有针头静电纺相比,产量可提高10~1000倍。

静电纺纳米纤维具有较高的比表面积和孔隙率而被众多研究者关注,但由于力学性能较低限制了其在服装[15]、过滤材料[16-18]、防护服[19-21]等领域的应用,故需将静电纺纤维膜与基布复合才能保证其在使用过程中的强力[22-24]。当纳米纤维膜与基布直接复合时,二者间的黏合牢度往往较小。等离子体处理使纤维表面形成的纳米级凹凸有利于织物与其他材料之间黏合性的提高[25-27]。Vitchuli[28]、Rombaldoni[29]和 Mehmood 等[30]分别研究了静电纺PA6与棉/PA66(50/50)交织物,静电纺聚环氧乙烯(PEO)及静电纺PA6与聚丙烯非织造布,聚吡啶(PPy)涂层与聚对苯二甲酸乙二醇酯(PET)织物等复合膜的黏合性能,结果表明,等离子体处理对上述复合膜黏合力的提高效果显著。此外,有学者采用化学及层压处理的方法来提高静电纺复合膜的黏合性能。Varesano等[31]的研究表明,化学处理使静电纺PA6纳米纤维膜与棉织物、锦纶织物间黏合力得到显著提升,且发现基布表面的毛羽是限制黏合力的关键。Haghi等[32-33]得出层压处理可提高静电纺聚丙烯腈纳米纤维与非织造布的黏合力的结论。

本文采用螺旋片式无针头静电纺丝设备,研究了纺丝工艺参数对静电纺PA6纳米纤维膜形态结构的影响,并通过正交试验得到了优化工艺条件;探讨了PP非织造布等离子体处理条件对PA6/PP复合膜黏合性能的影响。

1 试验部分

1.1 试验材料与仪器

试验材料:PA6颗粒(西格码奥德里奇有限公司),甲酸(上海化学试剂有限公司),纺粘聚丙烯(PP)非织造布,面密度为25 g/m2。

试验仪器:螺旋片式静电纺丝设备(昆山同日精密测试设备有限公司),DT-03S型低温等离子体处理仪(苏州市奥普斯等离子体科技有限公司),BS224S型Sartorius电子天平(德国赛多利斯公司),JB-90-3型恒温双向磁力搅拌器(上海振荣科学仪器有限公司),S-4800型扫描电子显微镜(日本日立公司),DHG-9076A型电热恒温鼓风干燥箱(上海精宏实验设备有限公司),Instron3365电子强力仪(美国英斯特朗公司)。

1.2 试样制备

纺丝液制备:室温条件下,称取适量的PA6颗粒溶解于88%的甲酸中,经磁力搅拌器充分搅拌后得到质量分数为25%的PA6纺丝液中。

螺旋片静电纺过程:螺旋叶片在溶液槽中旋转,使纺丝液附着在螺旋片尖端,在高压电场下经牵伸形成纳米纤维,沉积在上方的接收装置表面。

PA6/PP复合膜的制备:先将25 g/m2的PP基布裁剪成110 cm×28 cm,对其进行低压氧气等离子体处理,处理条件:真空度为50Pa,氧气流量为100 mL/min。将处理后的PP基布作为静电纺接收屏,采用优化工艺条件,纺制PA6/PP复合膜,纺丝时间30 min。然后将复合膜置于2层玻璃之间并施加280 N/m2的压力,放入100℃的烘箱内热处理10 min。

1.3 形貌结构测试

形态结构测试:按规格剪取试样,将其固定在试样台上,经喷金处理后,用日立S-4800型扫描电子显微镜观察并记录纤维的形态结构。用Image-Pro Plus 5.0图象处理软件测试PA6纳米纤维的直径,每个试样测定100根纤维,得到单纤维直径平均值及其CV值。

1.4 复合膜黏合性能测试

复合膜剪成80mm×10mm长条状,在标准大气条件(温度20℃ ±2℃,湿度65% ±2%)下平衡24 h后,采用Instron 3365万能材料测试仪对试样进行剥离强度测试。试样夹持长度为30mm,有效剥离长度为60mm,拉伸速度为100mm/min,测量精度为0.01 cN。将得到的剥离曲线用origin 8.0软件处理,曲线的最大峰值为最大剥离强力(cN),曲线积分与复合膜横截面积的比值为剥离能(J/m2)。每种试样重复5次,求其平均值。

2 结果与分析

2.1 纺丝工艺对纤维形态和直径的影响

根据可纺性预试验,设定了相关工艺参数,具体参数及试验结果见表1。从表可以看出,当电压为55 kV时,由于纺丝状态不稳定,纤维直径较大。在电压小于75 kV时,随着纺丝电压的增大,纤维直径逐渐减小;电压超过75 kV后,随着纺丝电压的增加,纤维直径呈波动性变化。这是因为,随着纺丝电压的增大,电场强度增强,使纺丝液在电场中的拉伸作用增强,与此同时,较大的电压会带出较多的纺丝液,在纺丝电压小于75 kV时,前者起主要作用,使纤维直径随着电压的增加而减小。

表1 单因素试验工艺参数及结果Tab.1 Processing parameters of single factor experiment

由表1可知,随着纺丝距离的增加,纤维直径整体上呈增加的趋势,个别会出现波动的现象。在其他条件一定时,随着纺丝距离的增大,纺丝射流在静电场中的路径增长,静电力对纺丝射流作用的时间变得更长,同时纺丝距离的增加使得电场强度减小,当前者占主要影响因素时,纤维的直径减小;后者占主导因素时,纤维直径增加。

在纺丝电压和纺丝距离一定时,随着发生器转速的增大,纤维的直径呈波动变化。在螺旋片式静电纺丝过程中,溶液是附着在发生器螺旋形转盘的表面上,随着转盘的转动被带至高压电场中形成射流进行纺丝,当发生器转速增大时,单位时间内螺旋片显露在电场中的机率增加,同时螺旋片上附着的纺丝液减少;当前者占主导因素时,纺丝液流量增大,纤维直径增大;当后者占主导因素时,纺丝液流量减小,纤维直径减小。

图1示出在70 kV、160mm、20 r/min纺丝条件下螺旋片静电纺PA6纳米纤维面的电镜照片。由图可以看出,纤维表面比较光滑,部分纤维会黏连并合在一起。图中有少量直径远小于主体纤维的蛛网状纤维,其形成原因为螺旋片上的电场不稳定及片与片间的电场干扰,诱发了主体纤维劈裂成细小纤维,从而形成蛛网结构。个别纺丝条件下,会有带状纤维出现。

图1 螺旋片静电纺PA6纳米纤维SEM照片Fig.1 SEM image of electrospun PA6 nanofibers using spiral piece spinnerets

2.2 纺丝工艺条件的优化

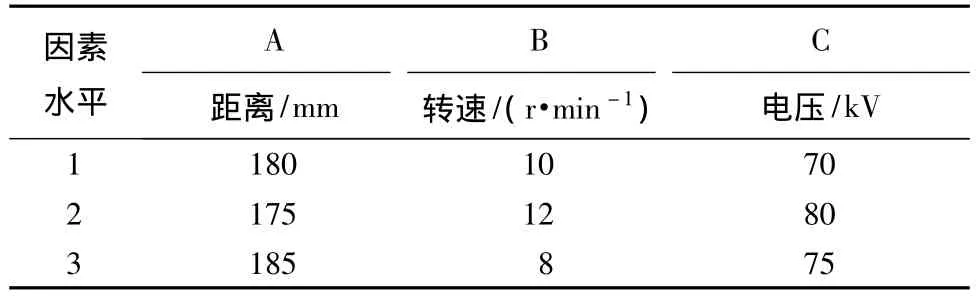

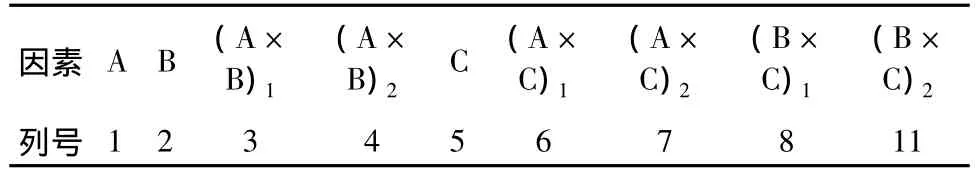

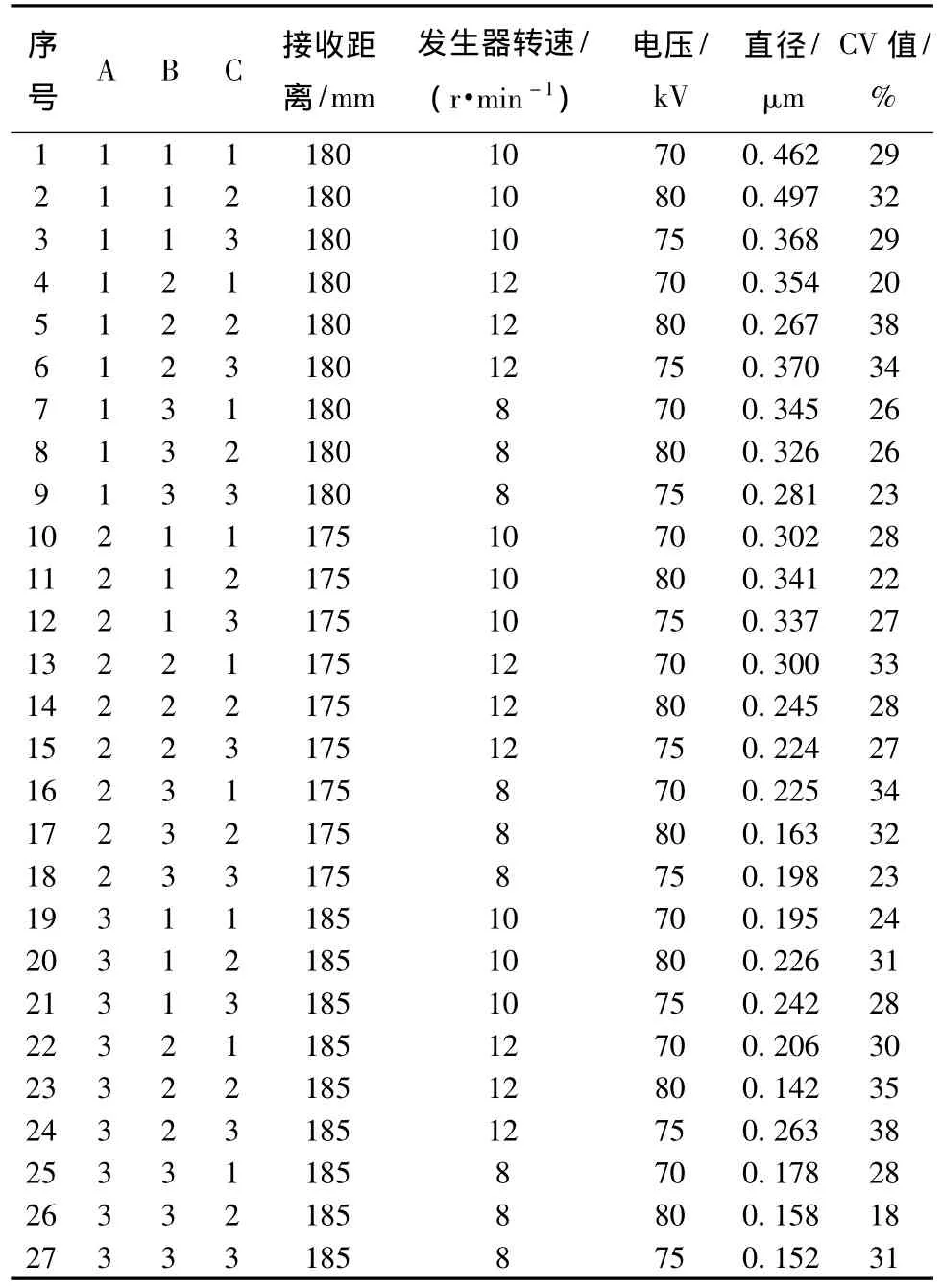

为了确定纺丝距离、纺丝电压和发生器转速3个因素的优化工艺组合,本文采用了正交试验的方法。在前面3组单因素试验的基础上,为每个因素确定了3个水平进行了正交试验。各因素水平如表2所示,正交表头设计如表3所示,正交试验方案及结果如表4所示。

表2 三因素水平对照表Tab.2 Level contrast of three factors

表3 正交试验表头设计Tab.3 Table header design of orthogonal experiment

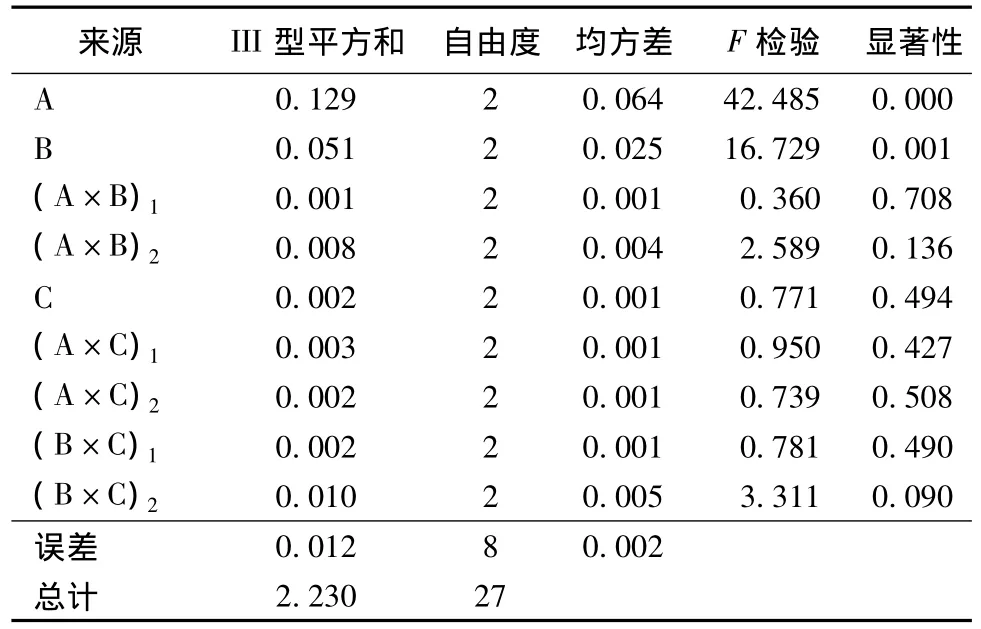

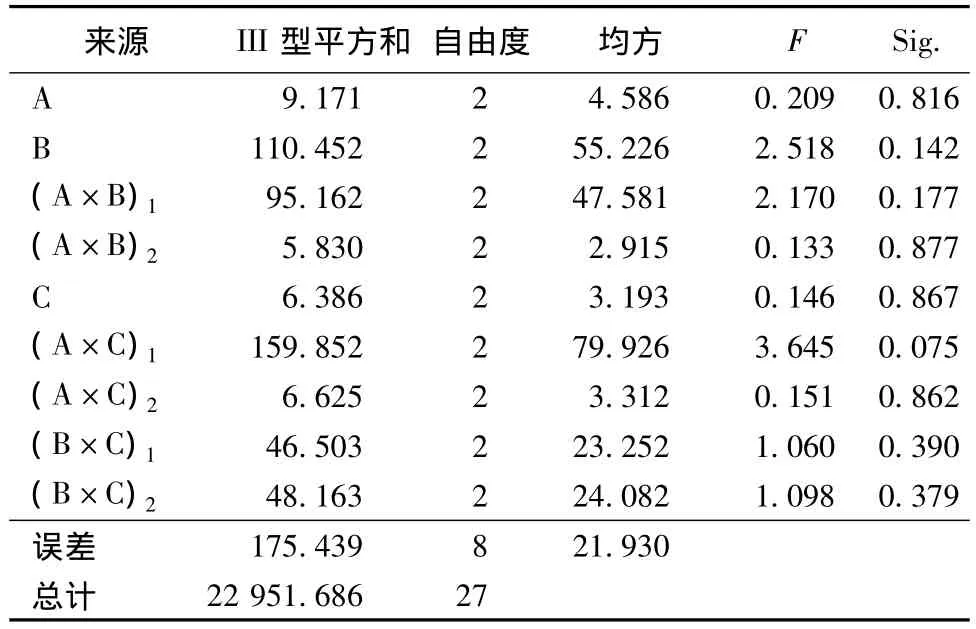

将纤维直径大小作为纺丝条件优劣的评价指标,进行主体间效应的检验并对其进行SPSS分析,结果如表5所示。因素A(接收距离)和B(发生器转速)的差异显著性水平(Sig.)小于0.05,其他均大于0.05,说明A和B因素对纤维直径大小有显著影响,而其他因素及交互作用对纤维平均直径影响差异不显著。

表4 试验方案及结果Tab.4 Schemes and results of orthogonal experiment

表5 平均直径方差分析表Tab.5 Variance analysis of mean diameter

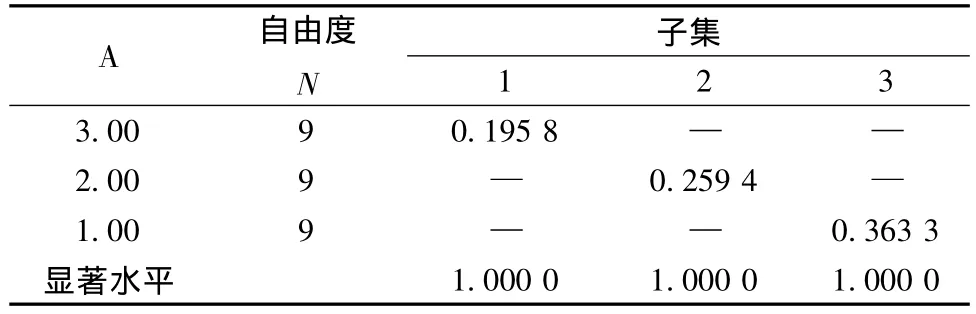

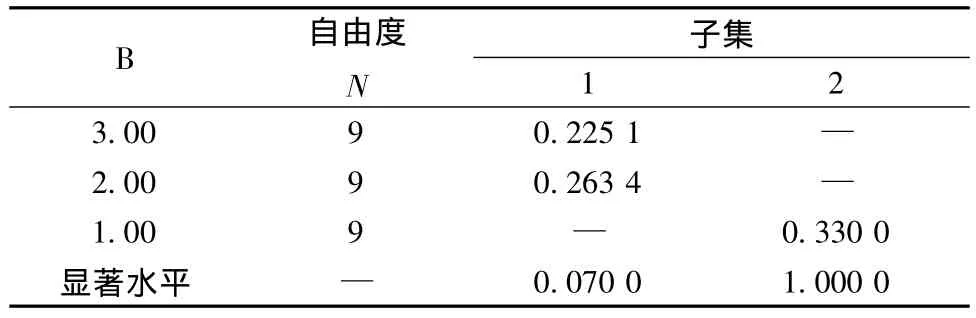

统计学中,在F检验显著或极显著的基础上,把多个平均数两两间的比较称为多重比较,邓肯氏(Duncan)新复极差法是多重比较中较为常用的一种方法。如表6、7所示,A因素和B因素都是三水平最好,由于其他因素的3个水平间差异不显著,所以确定优化工艺参数为:纺丝距离185mm、发生器转速8 r/min,电压则根据纺丝状态在70~80 kV之间。

表6 A因素对平均直径影响Duncan多重比较Tab.6 Duncan multiple comparisons of A factor effect on mean diameter

表7 B因素对平均直径影响Duncan多重比较Tab.7 Duncan multiple comparisons of B factor effect on mean diameter

将纤维直径的CV值作为纺丝条件优劣的评价指标,并对其进行SPSS分析,结果如表8所示。各单因素及其交互作用均对直径CV值无显著影响。

表8 纤维直径CV值方差分析表Tab.8 Variance analysis of nanofiber diameter CV value

结合以上分析,最终确定优化工艺条件为:纺丝距离185mm、发生器转速8 r/min,电压可根据纺丝状态在70~80 kV之间进行调整。在优化工艺条件下所纺纤维平均直径为163 nm,纤维 CV值为26%。

2.3 等离子体处理对PA6/PP黏合性的影响

PP基布经低压氧气等离子体处理后作为接收基布,在纺丝距离为 185mm,发生器转速为8 r/min,电压为70~80 kV的条件下进行纺丝,纺丝时间为30 min。

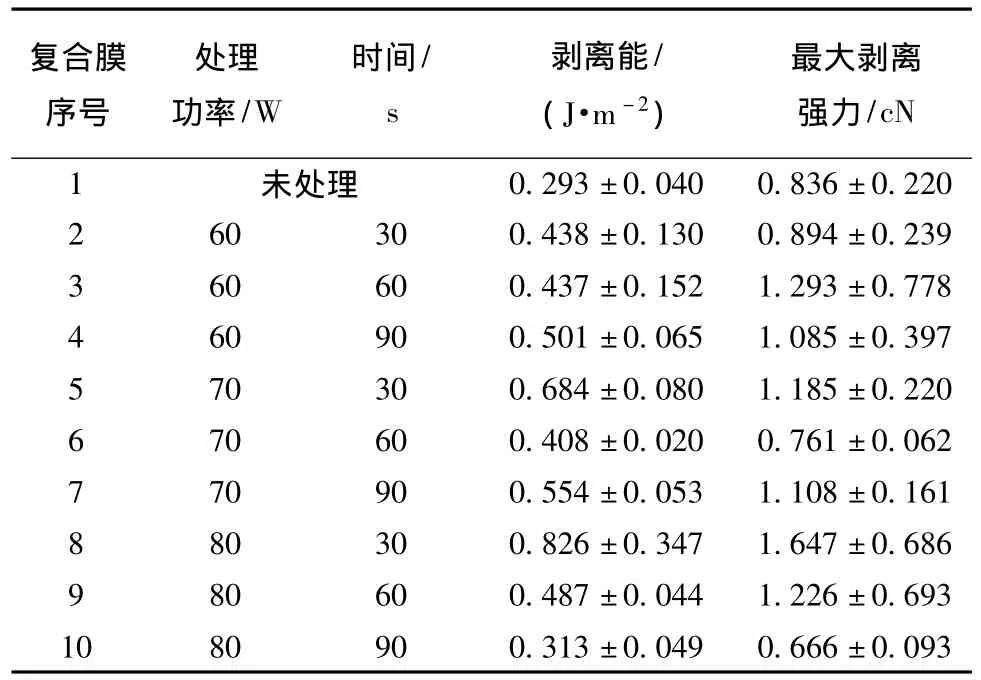

表9示出等离子体处理对PA6/PP复合膜黏合性的影响。与基布未经等离子体处理的复合膜相比,处理后试样的剥离能均提高至原来的1.07~2.82倍,最大剥离强力提高至原来的0.8~1.97倍。在等离子体处理功率为80W,处理时间为30 s时,复合膜剥离能和最大剥离强力均达到最大值,分别为0.826 J/m和1.647 cN。这是因为等离子体处理对基布表面产生刻蚀作用,这种微小的凹凸有利于静电纺PA6纳米纤维膜与PP基布的黏合[25-27]。此外,经氧气等离子体处理后的基布,表面基团被活化,易与PA6中的极性基团相结合,因此,等离子体预处理有利于提高基布与纳米纤维膜之间的黏合性能。

表9 等离子体预处理对PA6/PP复合膜黏合性的影响Tab.9 Influnence of PA6/PP membrane adhesion on plasma treatment

从表9中数据还可以看出,在等离子体处理时间小于60 s时,处理功率越大,复合膜的剥离能及最大剥离强力提高幅度越大;处理时间超过60 s后,随着功率的增加,复合膜剥离能及最大剥离强力先增大后减小。在等离子体处理功率为60W时,处理时间越长,复合膜的剥离能越大;当功率为70W和80W时,延长处理时间后,复合膜的剥离能反而下降。当功率较小时,等离子体所带的能量较小,对基布的刻蚀作用较弱,处理时间越久,刻蚀越明显,复合膜黏合性提高幅度越大;结合图2所示的PP基布等离子体处理前后SEM照片可知,当功率较大时,等离子体本身能量较高,对基布的刻蚀作用较强,在较短的时间内就可以对基布表面产生较为明显的作用,此时延长处理时间,进一步刻蚀基布表面,会使其表面一层纤维剥落,产生较为光滑的表面,这与Kim等[34]研究相一致,从而使复合膜黏合性提高不大,甚至出现下降的现象。

图2 PP基布等离子体处理前后SEM照片Fig.2 SEM images of PP substrate before and after treated by plasma.(a)Untreated PP fiber;(b)PP fiber treated by plasma under 80W for 30 s;(c)PP fiber treated by plasma under 80W for 90 s

3 结论

1)采用螺旋片式静电纺丝机制备的PA6纳米纤维表面光滑,纺丝状态不稳定时有纳米蛛网状纤维出现,个别条件下出现纤维黏连并合现象,纺丝时间较长时,随着溶剂的挥发会有带状纤维出现。在转速为10 r/min,距离为180mm,纺丝电压小于75 kV时,纤维直径随纺丝电压的增大而减小;在电压75 kV,转速10 r/min时,纤维直径随纺丝距离增大整体上呈增大的趋势;在电压为75 kV,距离为180mm时,纤维直径随发生器转速的增加呈波动变化。

2)经正交试验得出的优化纺丝工艺条件为:发生器转速8 r/min、纺丝距离185mm、纺丝电压70~80 kV。

3)对PP非织造基布进行等离子体处理,可提高静电纺PA6纳米纤维膜与基布之间的黏合力,等离子体处理最佳工艺条件为:功率80W,时间30 s。此时剥离能提高2.82倍,最大剥离强力提高1.97倍。

[1]ZHU W,SHI J,HUANG Z,et al.Electric field simulation of electrospinning with auxiliary electrode[C]//Applied Informatics and Communication,Xi'an:Springer,2011:346-351.

[2]TOMASZEWSKI W,SZADKOWSKI M.Investigation of electrospinning with the use of a multi-jet electrospinning head[J].Fibres and Textiles in Eastern Europe,2005,13(4):22.

[3]KUMAR A,WEI M,BARRY C,et al.Controlling fiber repulsion in multijet electrospinning for higher throughput[J]. Macromolecular Materials and Engineering,2010,295(8):701-708.

[4]VARABHAS J S,CHASE G G,RENEKER D H.Electrospun nanofibers from a porous hollow tube[J].Polymer,2008,49(19):4226-4229.

[5]ZHOU FL, GONG R H, PORATI.Three-jet electrospinning using a flat spinneret[J].Journal of Materials Science,2009,44(20):5501-5508.

[6]YARIN A L, ZUSSMAN E.Upward needleless electrospinning of multiple nanofibers[J].Polymer,2004,45(9):2977-2980.

[7]HE J,LIU Y,XU L,et al.BioMimic fabrication of electrospun nanofibers with high-throughput[J].Chaos,Solitons& Fractals,2008,37(3):643-651.

[8]刘雍,何吉欢,俞建勇.一种可用于大批量生产纳米纤维的喷气式静电纺丝装置:中国,101003916[P].2007-07-25.LIU Yong,HE Jihuan,YU Jianyong,et al.An air-jet electrospinning device for the mass production of nanofibers:China,101003916[P].2007-07-25.

[9]CHALOUPEK J,JIRSAK O,KOTEK V,et al.Method of nanofibres production from a polymer solution using electrostatic spinning and a device for carrying out the method:US,2005024101A[P].2005-03-17.

[10]HUANG C, NIU H, WU J, etal.Needlelesselectrospinning of polystyrene fibers with an oriented surface line texture[J].Journal of Nanomaterials,10.1155/2012/473872.

[11]NIU H, LIN T. Fiber generators in needleless electrospinning[J].Journal of Nanomaterials,DOI:10.1155/2012/725950.

[12]WANG X,NIU H,WANG X,et al.Needleless electrospinning of uniform nanofibers using spiral coil spinnerets[J].Journal of Nanomaterials,DOI:10.1155/2012/785920.

[13]赵曙光.螺旋叶片纳米纤维发生器及静电螺旋纺丝装置:中国,202107802U[P].2012-01-11.ZHAO Shuguang.Spiral piece generator of nanofiber and elelctrospinning device with spiral piece spinnerets:China,202107802U[P].2012-01-11.

[14]赵曙光.一种静电纺丝设备: 中国,104099679A[P].2014-10-15.ZHAO Shuguang.A device of electrospinning:China,104099679A[P].2014-10-15.

[15]SUMIN L,KIMURA D,YOKOYAMA A,et al.The effects of laundering on the mechanical properties of mass-produced nanofiber web for use in wear[J].Textile Research Journal,2009,79(12):1085 -1090.

[16]BLANES M,MARCO B,GISBERT M,et al.Surface modification of polypropylene non-woven substrates by padding with antistatic agents for deposition of polyvinyl alcohol nanofiber webs by electrospinning[J].Textile Research Journal,2010,80(13):1335 -1346.

[17]DOTTI F,VARESANO A,MONTARSOLO A,et al.Electrospun porous mats for high efficiency filtration[J].Journal of Industrial Textiles,2007,37(2):151-162.

[18]HEIKKILÄ P, SIPILÄ A, PELTOLA M, etal.Electrospun PA-66 coating on textile surfaces[J].Textile Research Journal,2007,77(11):864 -870.

[19]GORJIM, JEDDIA, GHAREHAGHAJIA A.Fabrication and characterization of polyurethane electrospun nanofiber membranes for protective clothing applications[J].Journal of Applied Polymer Science,2012,125(5):4135-4141.

[20]KANG Y K,PARK C H,KIM J,et al.Application of electrospun polyurethane web to breathable water-proof fabrics[J].Fibers and Polymers,2007,8(5):564 -570.

[21]LEE S,OBENDORF S K.Use of electrospun nanofiber web for protective textile materials as barriers to liquid penetration[J]. Textile Research Journal, 2007,77(9):696-702.

[22]ZIABARI M,MOTTAGHITALAB V,HAGHI A K.Evaluation of electrospun nanofiber pore structure parameters[J]. Korean Journal of Chemical Engineering,2008,25(4):923-932.

[23]ZIABARI M,MOTTAGHITALAB V,HAGHI A K.Distance transform algorithm for measuring nanofiber diameter[J].Korean Journal of Chemical Engineering,2008,25(4):905-918.

[24]ZIABARI M,MOTTAGHITALAB V,HAGHI A K.Simulated image of electrospun nonwoven web of PVA and corresponding nanofiber diameter distribution[J].Korean Journal of Chemical Engineering,2008,25(4):919-922.

[25]BALU B,BREEDVELD V,HESS D W.Fabrication of″roll-off″and sticky superhydrophobic cellulose surfaces via plasma processing[J].Langmuir,2008,24(9):4785-4790.

[26]KHALILABAD M S,YAZDANSHENAS M E.Superhydrophobic antibacterial cotton textiles[J].Journal of Colloid and Interface Science, 2010,351(1):293-298.

[27]ZHANG K,JI B.Why are superhydrophobic surfaces so sticky?The crucial roles of van der waals force at nanoscale in wet adhesion[J].Journal of Computational and Theoretical Nanoscience,2012,9(6):831-836.

[28]VITCHULI N,SHI Q,NOWAK J,et al.Plasmaelectrospinning hybrid process and plasma pretreatment to improve adhesive properties of nanofibers on fabric surface[J].Plasma Chemistry and Plasma Processing,2011,32(2):275-291.

[29]ROMBALDONI F,MAHMOOD K,VARESANO A,et al.Adhesion enhancement of electrospun nanofiber mats to polypropylene nonwoven fabric by low-temperature oxygen plasma treatment[J].Surface and Coatings Technology,2013,216:178-184.

[30]MEHMOOD T,KAYNAK A,DAI X,et al.Study of oxygen plasma pre-treatment of polyester fabric for improved polypyrrole adhesion[J].Materials Chemistry and Physics,2014,143(2):668-675.

[31]VARESANO A,ROMBALDONI F,TONETTI C,et al.Chemical treatments for improving adhesion between electrospun nanofibers and fabrics[J].Journal of Applied Polymer Science,10.1002/app.39766.

[32]KANAFCHIAN M,VALIZADEH M,HAGHI A K.Fabrication of nanostructured and multicompartmental fabrics based on electrospun nanofibers[J].Korean Journal of Chemical Engineering,2011,28(3):763-769.

[33]MOHAMMADIAN M,HAGHI A K.Some aspects of multilayer chitosan electrospun nanofibers web[J].Bulgarian Chemical Communications,2013,45(3):336-346.

[34]JANG J,KIM H.Improvement of carbon fiber/PEEK hybrid fabric composites using plasma treatment[J].Polymer Composites,1997,18(1):125-132.