刀具微织构形貌对骨切削温度的预报模型研究

2015-02-24崔洪胤胡亚辉王超

崔洪胤,胡亚辉,王超

(1.天津市先进机电系统设计与智能控制重点实验室,天津300384;2.天津理工大学机械工程学院,天津 300384)

0 前言

仿生摩擦学[1]相关研究和实践发现,具有非光滑特征的微观表面形貌 (表面微织构)往往比光滑表面具有更小的摩擦阻力。表面微织构是在摩擦表面加工某种特殊纹理形成织构,从而提高接触表面的承载能力,同时减少摩擦提高表面性能的一种表面处理方法[2]。山东大学的邓建新等人采用激光方法在车刀前刀面加工了微织构,进行45钢干切削,发现微织构刀具相对于普通刀具降低了切削力与温度,起到了减摩的效果[3];经过有限元仿真研究,微织构的形貌、宽度、深度、间距的布局对切削过程中的温度均产生不同程度的影响[1,3-4]。Hillery 和 Shuaib 指出骨头处在55℃、30 s会出现细胞骨坏死[5],并且骨切削温度过高,会影响骨再生能力,合理的刀具选择对避免骨损伤非常重要[6]。

本文作者利用大型通用有限元分析软件ABAQUS,在干切削的条件下对微织构刀具进行二维有限元骨切削分析,通过对比分析,讨论微织构的形状、宽度、密度、深度对骨切削过程中的温度变化。

1 切削分析有限元模型的建立

1.1 几何模型的建立

研究人员发现,当切削宽度是切削厚度的5倍以上时,切削过程表现出明显的平面应变特征,可将切削过程处理为平面应变问题[4]。通过ABAQUS分别建立皮质骨和车刀的简化二维实体模型。皮质骨模型为1.5 mm×0.6 mm矩形。刀具前角 20°,后角5°,刀尖圆弧半径 0.01 mm[8]。

1.2 材料模型的建立

文中主要研究骨切削过程中的皮质骨的温度与应力变化,刀具在仿真中约束成刚体。皮质骨是一种复杂的复合材料,选用的皮质骨材料属性[9-10]如表1。

表1 皮质骨的材料属性

1.3 材料分离技术与材料失效准则

提前定义一条分离线在切屑与基体分割的部分,节点在沿着分离线处具有相同的自由度,当达到提前预定的应力时,这些节点允许分离。使用车削仿真时,一般采用剪切失效模型和拉力失效模型,它们分别以等效塑性应变、净水压力作为失效标准。剪切模型基于在单元节点上的平均塑性应变值,假定当破坏参数ω≥1时,失效发生。破坏参数ω定义为:

式中:Δεpl是平均塑性应变的增量,εpl是失效应变。

当节点应力达到剪切失效标准时,相应的材料在这点就会失效[11]。

2 有限元仿真结果分析

在外科骨切削手术中,一般采用低速切削,切削速度为16 mm/s左右,因此仿真选用的切削速度 为16 mm/s。

2.1 微织构形状对切削温度的影响

通过ABAQUS分别建立方形凹槽和三角形凹槽的微织构,如图1,其中方形凹槽和三角形凹槽:深度0.02 mm,宽度0.04 mm,凹槽间距0.07 mm。

图1 方形凹槽微织构刀具和三角形凹槽微织构刀具示意图

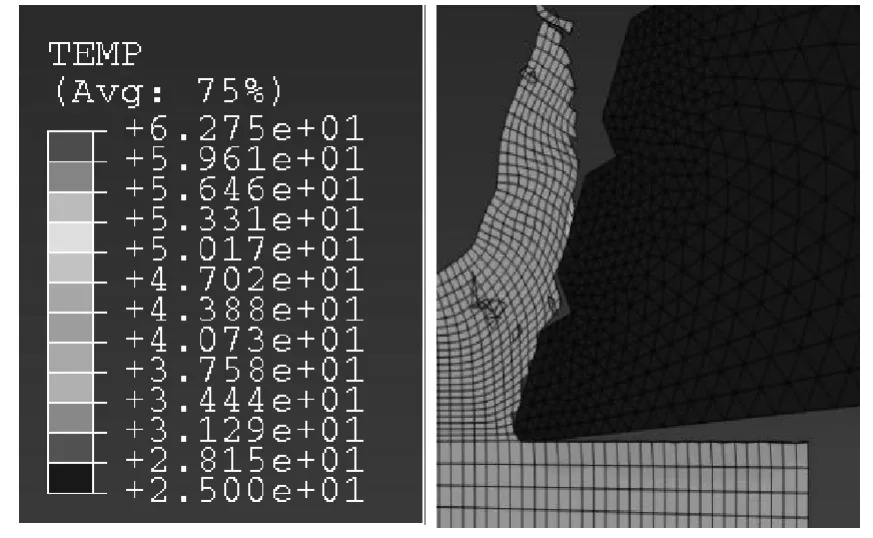

两组模拟仿真采用相同的切削速度16 mm/s,切削深度均为0.1 mm,皮质骨初始温度为37℃,刀具初始温度为25℃。在车削过程中,刀具后刀面与已加工表面间的挤压和摩擦产生的残余应力的滑移变形区被称为第三变形区,第三变形区的温度与人体骨细胞的坏死息息相关,因此着重研究第三变形区的温度。图2、3为两种微织构刀具的切削过程中的温度分布云图。

图2 方形凹槽微织构刀具骨切削温度分布云图

图3 三角形凹槽微织构刀具骨切削温度分布云图

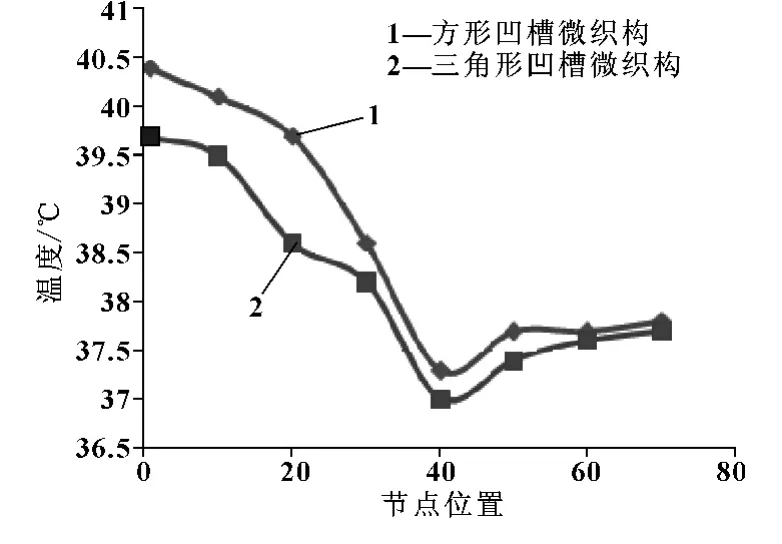

经过记录测量出第三变形区的皮质骨节点处最高温度。如图4所示。

图4 两种微织构刀具第三变形区各节点最高温度曲线

由图2—4可知,在两种刀具切削状况下,截面形状为三角形时,第三变形区处的高温范围比截面形状为矩形的微织构刀具要小。三角形截面时,第三变形区处各个节点的最高温度都要小于截面形状为矩形的微织构刀具。

由温度分析,说明刀具前刀面的微织构形状是影响皮质骨切削过程中温度的一个重要因素。其中,三角形截面的微织构刀具在切削过程中产生的温度明显好于矩形截面的微织构刀具,因此设计外科手术表面织构的截面形状,优先选择三角形截面。

2.2 微织构尺寸参数对切削温度的影响

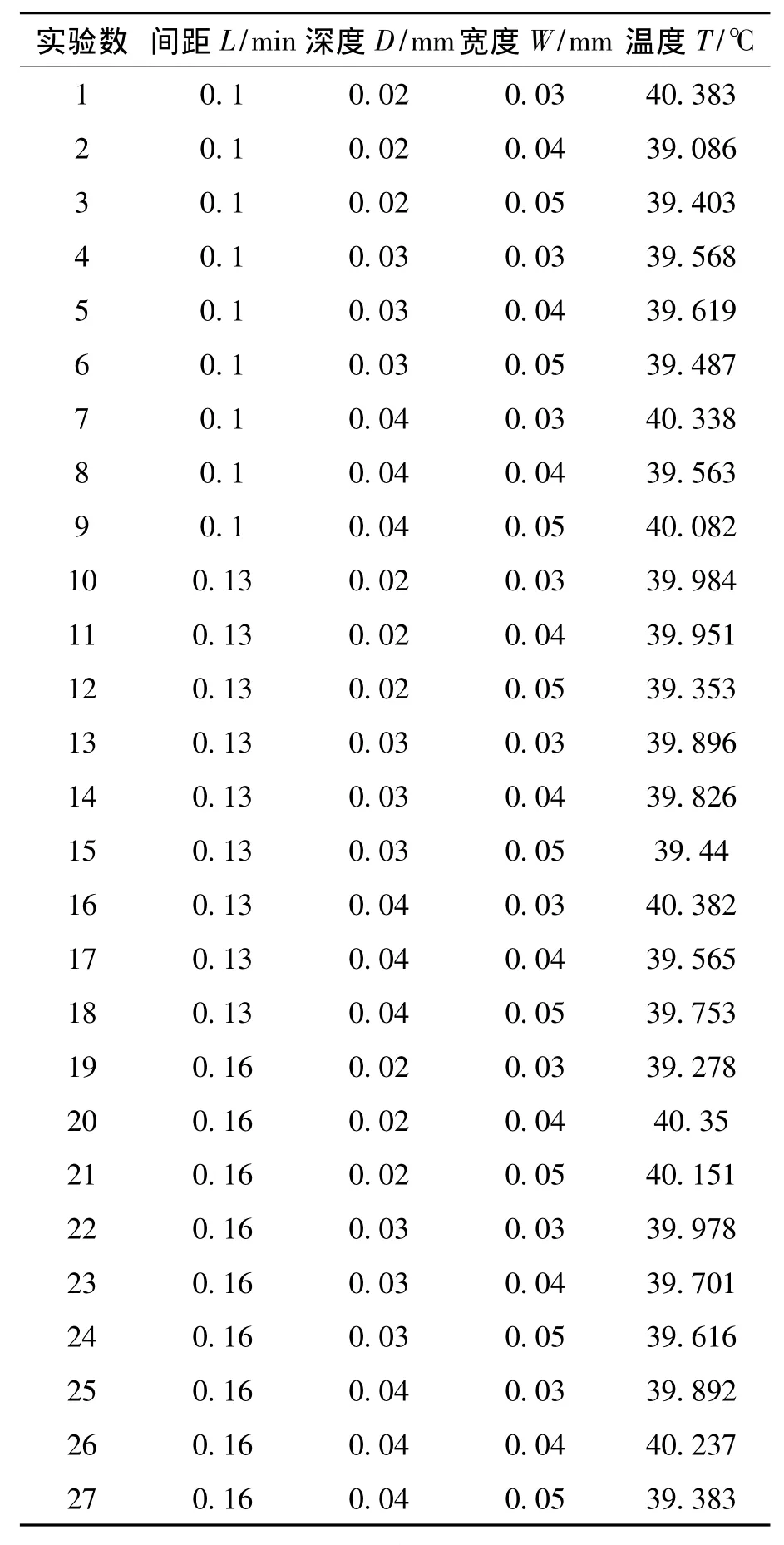

针对微织构尺寸参数在骨切削中带来的影响,由于微织构的尺寸参数包括间距,深度和宽度三个因素,本次仿真实验选用三因素三水平L27全因素正交试验。如表2、表3所示。

表2 L27正交实验分配表

表3 实验结果

根据表3,针对刀具前刀面微织构的间距、深度、宽度与切削温度的关系分别进行单因素对比分析,发现各个因素与温度不是简单的线型关系,和指数关系更为接近,因此,在建立数学模型时,假设数学模型为:

其中:L表示微织构间距,D表示微织构深度,W表示微织构的宽度,A、x,y,z表示待定系数。

借助最小二乘法,解上述公式,将式 (2)两边取对数:

令Y=lnT,b=lnA,m1=x,x1=lnL,m2=y,x2=lnD,m3=z,x3=lnW,将式 (3)改写为:

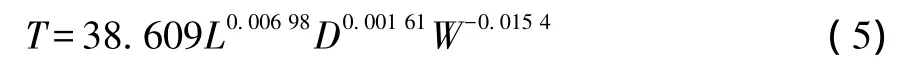

回归设计的目的是求出b,m1,m2,m3,根据列表数据,通过Matlab进行处理,得到刀具微织构与切削温度的预报模型为:

由预报模型可知,切削温度随微织构间距与深度的增大而增大,随着宽度的增大而减小,并且受宽度的影响最大。

在骨切削过程中,刀屑接触面的摩擦力可近似表示为切削实际面积Ar与摩擦剪切强度τ的乘积,即

因此在骨切削过程中,刀具前刀面的微织构的存在导致实际接触面积会减小,摩擦因数因此降低,进而导致切削温度的降低 (第一第二变形区温度降低)。由于此次仿真实验采用的切削速度为16 mm/s,是一个低速切削的过程,因此在切削过程中,切屑流动速度较小,切屑内的热量有足够充分的时间扩散到第三变形区,所以由于刀具前刀面微织构的存在,在骨切削过程中第三变形区的温度也随之降低。因此微织构宽度的增大会产生较低的切削温度;当微织构间距增大时,单位区域接触面积相对增大,摩擦因数会增大,所以第三变形区温度随着间距的增大也会增大;当微织构深度增大时,一方面增大了刀具前刀面的散热面积,另一方面增大了切屑的接触面积,因此微织构深度对切削温度的影响是两方面的因素,所以微织构深度的变化对温度影响不大。

2.3 方差分析

回归直线对样本数据点的拟合程度,通常用可决定系数 (也成测定系数)r2来表示,如式 (5),变量Y的各个观测点与回归直线越靠近,SR在ST中所占的比重越大,因而定义:

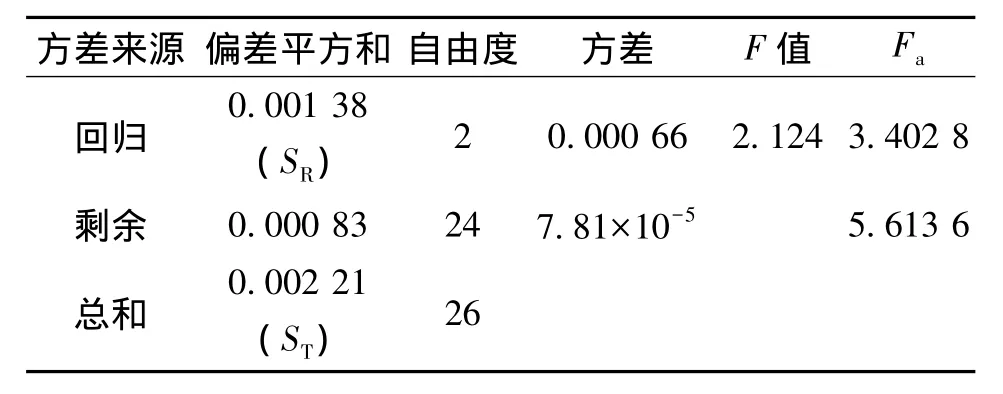

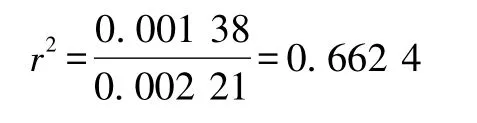

r2越接近1,用x的变化表示y的偏差部分越多,表明回归直线与各观测点越接近,回归直线的拟合程度越高,通过MATLAB,得到方差分析表:

?

由表求得:

因此车削过程中的温度近似满足指数关系。

3 结论

利用ABAQUS软件,通过对刀具前刀面上的微织构的形貌以及织构尺寸的改变,进行骨切削仿真实验,实验结论如下:

(1)刀具前刀面的微织构的形貌,槽宽,深度、间距的变化均引起骨切削过程第三变形区的温度与应力不程度的变化。切削温度随微织构间距与深度的增大而增大,随着宽度的增大而减小。并且受宽度的影响最大。

(2)文中采用的微织构参数具有局限性,因此得到微织构参数与温度变的化规律也具有局限性。但为医疗微织构刀具的设计,减小骨切削手术中的损伤与延长刀具的寿命起着指导意义。

[1]戚宝运,李亮,何宁,等.表面微织构在刀具减磨技术中的应用[J].工具技术,2010,44(12):3-6.

[2]王晓雷,王静秋,韩文非.边界润滑条件下表面微细织构减摩特性的研究[J].润滑与密封,2007,32(12):36-39.

[3]吴泽,邓建新,亓婷,等.微织构自润滑刀具的切削性能研究[J].工具技术,2011,45(7):18-21.

[4]邵世超,谢峰.基于仿生微织构的刀具减摩性能研究[J].工具技术,2013,43(7):32-41.

[5]HILLERY MT,SHUAIB I.Temperature Effects in the Drilling of Human Bovine Bone[J].J Mater Process Technol 1999,302:308-9.

[6]TEHEMAR S.Factors Affecting Heat Generation During Implant Site Preparation:a Review of Biologic Observations and Future Considerations[J].The International Journal of Oral& Maxillofacial Implants,1999,14:127-136.

[7]ALAM K,MITROFANOV A V,MITROFANOV V V,et al.Experimental Investigations of Forces and Torque in Conventional and Ultrasonically-assisted Drilling of Cortical Bone.Medical Engineering&Physics(In),2001:421-424.

[8] ALAM K,.MITROFANOV AV,SILBERSCHMIDT V.V.Finitte Element Analysisi of Forces of Plane Cutting of Cortical Bone[J].Journal of Computational Materials Science,2009(2):9-10.

[9]BACHUS K N,RONDINA M T,HUTCHINSON D T.The Effects of Drilling Force on Cortical Temperatures and Their Duration:an in Vitro Study[J].Med.Eng.& Phys,2000,22:685-691.

[10]SEAN R,DAVIDSON H,JAMES D F.Drilling in Bone:Modeling Heat Generation and Temperature Distribution[J].ASME J.Biomech.Eng.,2003,125:305-314.

[11]王磊,王贵成,马利杰.钻削加工有限元仿真的研究进展[J].工具技术,2007(1):8-12.