热水器后壳的冲压成形模拟

2015-02-23李晓甜杨海军杨洪刚

胡 星, 李晓甜, 杨海军, 杨洪刚

(上海电机学院 汽车学院, 上海 201306)

热水器后壳的冲压成形模拟

胡星,李晓甜,杨海军,杨洪刚

(上海电机学院 汽车学院, 上海 201306)

摘要:基于有限元方法对热水器后壳的成形过程进行了分析,再现了实际冲压中所产生的起皱缺陷,分析了缺陷所产生的原因;通过对热水器后壳翻边工艺的调整,对成形结果进行了优化,提高了热水器后壳的制造质量,同时也验证了有限元模拟方法的适用性。

关键词:热水器后壳; 冲压成形; 起皱; 开裂

热水器后壳是热水器关键零件之一,其形状复杂,表面质量要求高,其品质直接影响到热水器的整体形象和性能,是典型的外覆盖件[1]。与汽车外覆盖件相比,热水器后壳更复杂,冲压变形剧烈,因而成形难度更大。热水器后壳整个工件的变形由弯曲、拉深、局部胀形等工序组成。通过材料的局部塑性变形,材料的强度、硬度得到了明显提高,从而保证了热水器安装固定时的可靠性、安全性。其主要成形缺陷是翻边位置产生起皱现象,为提高冲压件的成形质量,关键要分析产品的变形特点,找出产生起皱等成形缺陷的内在原因,为冲压工艺的制订和冲压模具的设计提供指导。实际生产中,多根据零件的变形特点,结合经验,通过反复试验调整后方能确定工艺参数,费时费力。

近年来,随着计算机技术和优化理论的快速发展,将有限元分析工具与优化算法相结合,对冲压工艺参数进行优化设计已成为当前该领域的研究热点[2-4]。采用计算机数值模拟技术,在计算机上模拟冲压成形过程,根据坯料在模具中的流动情况预测板料的最终形状及可能产生的缺陷(起皱、开裂等),可不断改进模具的结构尺寸,优化毛坯尺寸,最终达到确定合理的成形工艺、获得较高的模具寿命、降低生产成本的目的[5-7]。

本文分析了热水器后壳在冲压过程中可能造成的缺陷,并基于有限元软件的一步法和增量法对板料可能出现的裂纹和起皱等成形质量问题进行了数值模拟;在此基础上,通过工艺参数的调整使产品工艺达到优化,进而提高了热水器后壳的冲压成形质量。

1冲压成形质量初步分析

后壳是重要的热水器外观件,其外形不算复杂,主要变形为弯曲变形。由于大部分变形应力比较均匀,当成形表面的应力数值远小于抗拉强度极限时,容易产生刚性不足及起皱等现象。工艺设计时,应考虑如何使后壳在成形时材料能得到充分延展,且表面不产生明显的缺陷,使中部材料变薄率力争达到4%左右,并具有良好的强度、刚度和表面质量。

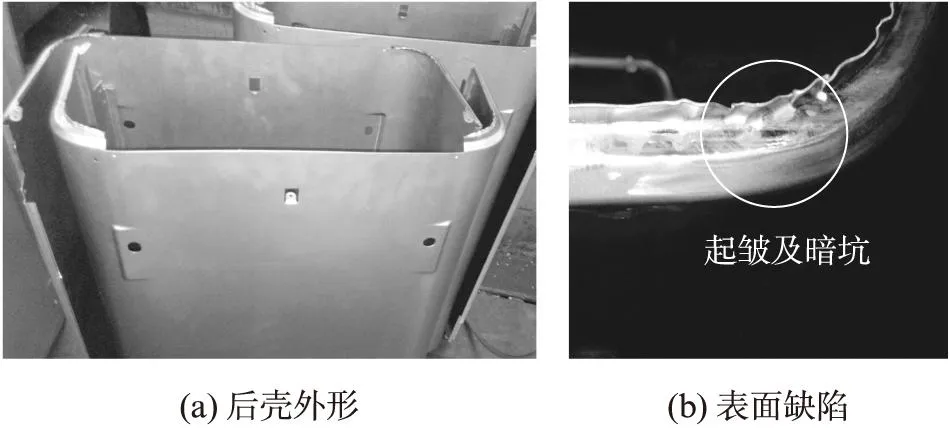

经过现场调研,发现热水器后壳成形后,因翻边部分起皱,导致局部有暗坑,影响零件表面质量,如图1所示。

图1 热水器后壳表面缺陷Fig.1 Surface defects of the water heater’s back shell

本文基于有限元软件的一步法对热水器后壳的冲压成形进行模拟分析,并根据模拟分析结果对成形工艺进行优化及验证。冲压成形一步法(或称单步法)是一种非常简便、快捷的产品模拟方法,可以在不进行模面设计或仅有简单模面的情况下进行粗略的处理,观察零件变形的趋势[8]。其突出优点是计算效率高,在覆盖件设计阶段可以用来快速预示其成形性,根据零件的形面快速地对其成形性进行初步分析,预测出可能出现缺陷的部位。因此,一步法是国际冲压成形领域中研究的热点之一。

将产品数模导入到有限元软件中,在转换文件的同时划分有限元网格。根据最小拉深深度、最小冲压负角等准则自动确定冲压方向,并进行孔洞补充和边界光顺。材料为冷轧钢板DC04,厚度为0.8mm,摩擦系数为0.15,压边压强为 3MPa。参数设定完成后,利用一步模拟求解器进行模拟运算,计算结果如图2所示。

图2 一步法成形质量预测结果Fig.2 Formability prediction using a one-step method

由图2可见,在直线翻边和曲线翻边处容易起皱,这与实际冲压缺陷结果一致。起皱是板料在成形过程中受压失稳的一个主要表现形式。板料在塑形变形过程中,会受到复杂应力状态的作用,由于板厚方向的尺寸与其他2个方向的尺寸相比很小,因此,板料在厚度方向上最不稳定;当板面内的压应力达到一定程度时,板厚方向最容易因受压而不能维持稳定的塑形变形,产生因受压失稳的现象[9]。

分析热水器后壳产生起皱缺陷的具体原因,零件成形时,直边和圆角部分是分两步弯曲的,由于受压向外挤压,圆角部分翻边时很容易在相切区域产生起皱,如图3所示。

图3 初始翻边工艺Fig.3 Description of preliminary solution

为了缓解该区域的起皱,工艺优化应该朝着缓解圆角部分的挤压的方向进行。

2冲压缺陷模拟

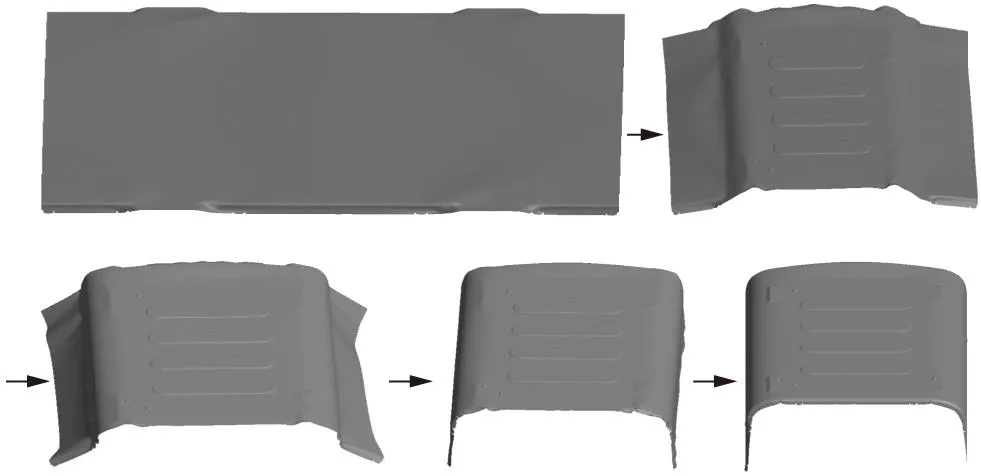

在工艺和模具信息全部确定后,就可以采用增量方法对成形过程进行精确模拟[10]。增量法可以模拟整个冲压过程,并发现设计中可能存在的问题,方便对工艺进行优化,减少试模时间和费用。热水器后壳冲压成形工艺分翻边和成形两步进行数值模拟。如图4所示。

图4 热水器后壳成形过程Fig.4 Forming steps of the water heater’s back shell

热水器后壳成形的难点在圆角处,即拐角处。该拐角部分形面复杂,圆角小,过渡急剧,成形时变形集中,容易起皱。弯曲工序是热水器后壳成形最重要的工序,工件的形状全部或大部分在此工序压出,它直接影响产品的品质。

在有限元软件下,零件成形工艺设计的过程如下: 对三维数据进行分析→确定冲压方向→对原始数据进行处理(如填充内孔、确定翻边线和修边面)→设计工艺补充部分→确定拉延试模板料尺寸等。采用增量法对热水器后壳的整个成形过程进行数值模拟。翻边模拟的工具定位如图5所示。

图5 翻边模拟工具定位Fig.5 Tool establishment for flanging

数值模拟时,模具被视为刚体,采用刚性材料模型[11-13],板料为各项异性低碳钢板CR1,采用柔性材料模型,模拟取界面摩擦系数为0.15,完成各项参数设置后提交运算,得到分析结果。对仿真分析结果进行分析,板料成形过程如图6所示。工艺上采用整体式翻边,两条长直边一次性翻边出来。可见,成形过程中圆角部位叠料明显。在模拟过程中,由于叠料过大,导致了计算错误,以至于起皱明显,使得计算无法继续,圆角翻边特征也没有完全成形。

图6 板料变形过程Fig.6 Deformation of the material

3冲压工艺优化及验证

按照初始工艺,圆角部分要经过两次变形。第一次变形时所产生的应力集中效应影响了材料的流动,最终导致材料在圆角部位产生了严重的起皱。为了缓解起皱趋势,改善后期的成形质量,考虑对圆角处的翻边工艺进行优化,即在翻边时,圆角不参与变形,并在翻边圆角部位做出2个凹槽,同时在该部位设置挡块,保证该部位材料不参与第1次的弯曲变形;在第2次弯曲时翻边才一次成形出来。优化工艺后的翻边工具定位如图7所示。

图7 优化翻边工艺后的工具定位Fig.7 Tools setup after optimizing flanging process

图8 优化翻边工艺后的变形过程Fig.8 Deformation under new process

在优化后的翻边工艺下,重新建立工具约束,代入有限元增量法进行模拟计算。此时,材料的变形过程如图8所示,由图可见,第1次翻边时,圆角部分材料不参与变形,在后期的成形时该部位的材料才参与变形,成形后材料的叠料现象依然明显,但已经略有缓解。

图9为优化翻边成形工艺后整体成形的结果。由成形图可见,虽然叠料依然明显,但与之前相比,成形质量已经有了很大提高,且圆角翻边已完全成形,没有产生因叠料严重所导致的计算终止现象。因此可以认为,采用优化的翻边工艺后,材料的起皱现象得到了明显的缓解。

图9 优化翻边工艺后的成形结果Fig.9 Formability under new process

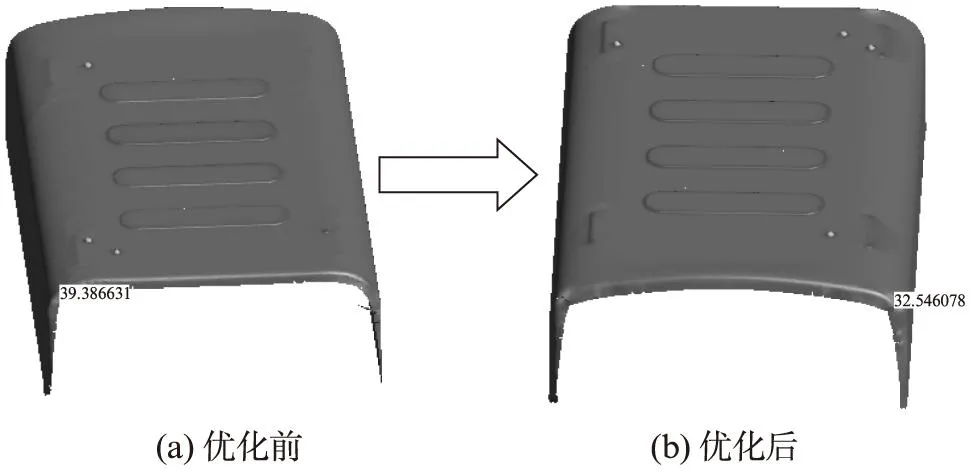

起皱高度真实地反映了板金件冲压成形中起皱质量问题的严重程度[14-15]。图10为翻边工艺改进前、后圆角部位的最大起皱高度的比较。由图可见,对长直边圆角翻边处翻边工艺进行优化后,板料的最大起皱高度从39%降至32%,表明该翻边工艺优化方案对改善叠料是有作用的。

图10 翻边工艺优化前后的起皱高度对比Fig.10 Wrinkling height before and after process optimization

4结语

板料冲压成形有限元数值模拟在冲压件行业的应用正日益广泛,发挥着越来越重要的作用。热水器后壳是热水器关键零件之一,其形状复杂,表面质量要求高,成形难度大,其主要成形缺陷是翻边位置的起皱。采用板料成形分析软件对热水器后壳的成形过程进行模拟分析,再现了热水器后壳的冲压缺陷,并通过优化翻边工艺,提高了热水器后壳的冲压成形质量。生产实践证明,模拟的结果与工艺参数是可靠的,热水器后壳的表面质量得到了提高,零件表面质量满足了技术要求。通过前期的计算机辅助工程软件模拟,保证了冲压件的品质,有效降低了模具成本。

参考文献:

[1]汪超,刘红.开水煲外壳零件冲压成形的数值模拟与实验研究[J].轻工机械,2010,28(5): 50-53.

[2]肖军,李尚健.金属材料弯曲成形计算机模拟进展[J].塑性工程学报,1997,7(2): 11-17.

[3]林忠钦.汽车板精益成形技术[M].北京: 机械工业出版社,2009: 1-10.

[4]焦学健,柴山,孔祥贵.轻型载货汽车驾驶室顶部覆盖件成形过程的计算机仿真[J].拖拉机与农用运输车,2008,35(5): 53-54,57.

[5]向小汉,汤耀年.汽车冲压零件材料成本控制的应用与探索[J].模具工业,2012,38(1): 45-49.

[6]王峰,钱顺峰.轿车顶盖冲压工艺[J].模具制造,2012,12(2): 35-39.

[7]韩小后,殷言春,朱取才.两厢轿车顶盖尾部冲压工艺优化设计[J].模具工业,2014,40(5): 37-39.

[8]梁旭坤,何志坚.基于一步法的前门窗框加强板毛坯设计研究[J].热加工工艺,2012,41(21): 125-127.

[9]胡星,杨海军.基于韧性断裂的汽车用铝合金板滚压包边成形开裂预测[J].机械工程材料,2014,38(2): 93-97.

[10]胡星,杨洪刚,杨海军,等.铝合金板滚压包边仿真分析建模关键技术[J].锻压技术,2015,40(5): 42-47.

[11]Hu Xing,Lin Z Q,Li S H,et al.Fracture limit prediction for roller hemming of aluminum alloy sheet[J].Materials and Design,2011,31(3): 1410-1416.

[12]王进,姜虎森,陶龙,等.板料渐进成形极限图测试方法研究[J].锻压技术,2013,38(2): 34-36,39.

[13]王泽汉,唐荻,蔡阿云,等.具有TRIP效应低屈强比贝氏体基超高强钢研究[J].热加工工艺,2014,43(24): 83-86.

[14]阎洁.基于广义成形理论的汽车覆盖件起皱缺陷研究[D].大连: 大连理工大学,2013: 7-18.

[15]吴丹,王伟,陈亮.基于数值仿真的油箱外壳拉延成形缺陷分析及成形参数优化设计[J].锻压技术,2015,40(7): 29-33.

Simulation of Stamping Process of Water Heater Back Shell

HUXing,LIXiaotian,YANGHaijun,YANGHonggang

(School of Automobile, Shanghai Dianji University, Shanghai 201306, China)

Abstract:This paper analyzes deformation of the back shell of a water heater using a finite element method. Causes of wrinkling failure are studied. By optimizing the flanging process, formability of the material is improved. Forming quality of the back shell is increased. Feasibility of the finite element method is verified.

Key words:water heater back shell; stamping; wrinkling; fracture

文献标志码:A

中图分类号:TG 306;TS 914.252

文章编号2095 - 0020(2015)06 -0321 - 04

作者简介:胡星(1982-),男,讲师,博士,主要研究方向为汽车薄板冲压成形,E-mail: hux@sdju.edu.cn

基金项目:上海高校青年教师培养计划资助(ZZSDJ15005);上海市大学生创新活动计划项目资助(A1-5701-14-006-08-63);上海电机学院学科基础建设项目资助(12XKJC02)

收稿日期:2015 - 10 - 25