双点蚀缺陷管道剩余强度计算方法

2015-02-15张兆贵崔铭伟

张兆贵,崔铭伟

(1.潍坊工程职业学院 应用化学与生物工程学院,潍坊262500;2.中国石油大学(华东)储运与建筑工程学院,青岛266580)

国内油气集输管线的腐蚀问题非常突出,局部腐蚀所占比例往往比全面腐蚀要大得多,油气集输管线外部长期受到土壤介质、杂散电流的腐蚀,内部受到含有H2S,CO2,Cl-等腐蚀性介质的油、气、水的侵蚀,极易发生以点蚀缺陷为代表的局部腐蚀,而且油气集输管线中的腐蚀大都由多个点蚀缺陷群组成,多个独立点蚀缺陷构成点蚀群,点蚀群中各个点蚀缺陷之间,点蚀群与点蚀群之间均会发生相互作用,从而影响腐蚀管道的破坏模式和极限内压荷载。点蚀缺陷管道如图1所示。

针对点蚀群的相互作用机理,2001年,Coulson等[1-2]首次得出腐蚀缺陷之间的相互作用与点蚀直径、点蚀深度和点蚀间距等参数密切相关,并提出相互作用准则;Benjamin和Andrade等[3-5]对双点蚀缺陷和多点群腐蚀管道开展一系列的爆破试验和非线性有限元分析,结果表明将多点腐蚀简化考虑成单点腐蚀进行评估,会导致计算结果过于保守。Silva等[6-7]采用非线性有限元方法研究了腐蚀之间的相互作用规律,结果表明该方法可以很好地预测多点腐蚀管道的极限内压荷载。董事尔等[8]于2005年采用非线性有限元法对不同剩余壁厚、不同内压和不同点蚀间距管道剩余强度进行分析,发现管道剩余壁厚对点蚀之间的相互作用也有较大的影响。研究人员提出了一些双点蚀相互作用准则,但这些准则各不相同,大多为定性分析,甚至相互矛盾,其可靠性有待进一步研究,还无法上升为规范指导双点蚀缺陷或点蚀群管道失效压力的计算。

图1 管线局部腐蚀形貌Fig.1 Localized corrosion picture morphology for pipeline

文献[9]列举了目前通用的管道缺陷评价方法,如:腐蚀缺陷评价规范DNV-RP-F101[10-11]、修正的B31G规 范[12-14]以及RSTRENG规范[13];沟槽缺陷评价方法NG-18方程[15]、BS7910[16]、API579[17];裂纹评价方法BS 7910(or API 579)等大都是以均匀的具有规则长宽深的单腐蚀为研究对象,只有DNV RP-F101评价方法考虑了相邻均匀腐蚀之间的相互作用,得出的结果还非常保守,目前世界上还没有一套适用点蚀缺陷油气管道失效压力的评价方法,更没有适应双点蚀缺陷或者点蚀群的油气管道失效压力计算方法。因此,继续开展相邻点蚀管道剩余强度评价工作显得十分必要。

从20世纪90年代中期开始,随着计算机技术的发展和有限元理论的不断成熟,以Fu[18]、Batte[19]、Klever[20]、Benjamin和Andrade[3-5]、Silva[6-7]以及西方的一些科研单位[22-25]为代表的科研人员纷纷开展了以有限元模拟为主试验为辅的腐蚀管道研究,证明了有限元理论的可靠性。本工作采用三维非线性有限元方法,建立交互影响双点蚀缺陷管道失效的数值模型,研究点蚀直径、点蚀深度以及不同钢级对双点蚀缺陷管道剩余强度的影响,并提出双点蚀缺陷管道剩余强度计算方法。

1 失效准则

失效准则是评判失效的依据,它依失效模式而定,目前应用比较广泛的有两种准则:①基于弹性失效的准则[26,27-30],即腐蚀区的等效应力达到管材的屈服强度时,认为管道失效;②基于塑性失效的准则[27-29],即腐蚀区最小等效应力(笔者采用Von Mises等效应力)达到材料的抗拉强度σb时,管道发生失效。

油气管道材料有较好的韧性,采用基于弹性失效的准则将出现过大的保守性,因此采用基于塑性失效的准则。在三维主应力空间,Von Mises条件表示为:

式中:σv表示Von Mises等效应力,MPa;[σ]表示许用应力,MPa。

2 研究管道基础数据

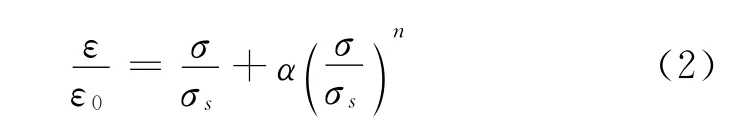

表1为X60、X65和X80管线钢的性能参数,假设他们3种应力-应变关系符合幂硬化应力-应变法则,其表达式为:

其中:

式中:ε为不同内压荷载下的管道应变;ε0为初始应变;σ为不同内压荷载下的管道应力,MPa;σs为屈服强度,MPa;E为弹性模量,MPa;α为硬化系数;n为幂硬化指数。

表1 X60、X65、X80钢性能参数Tab.1 Performance parameters of X65and X80steels

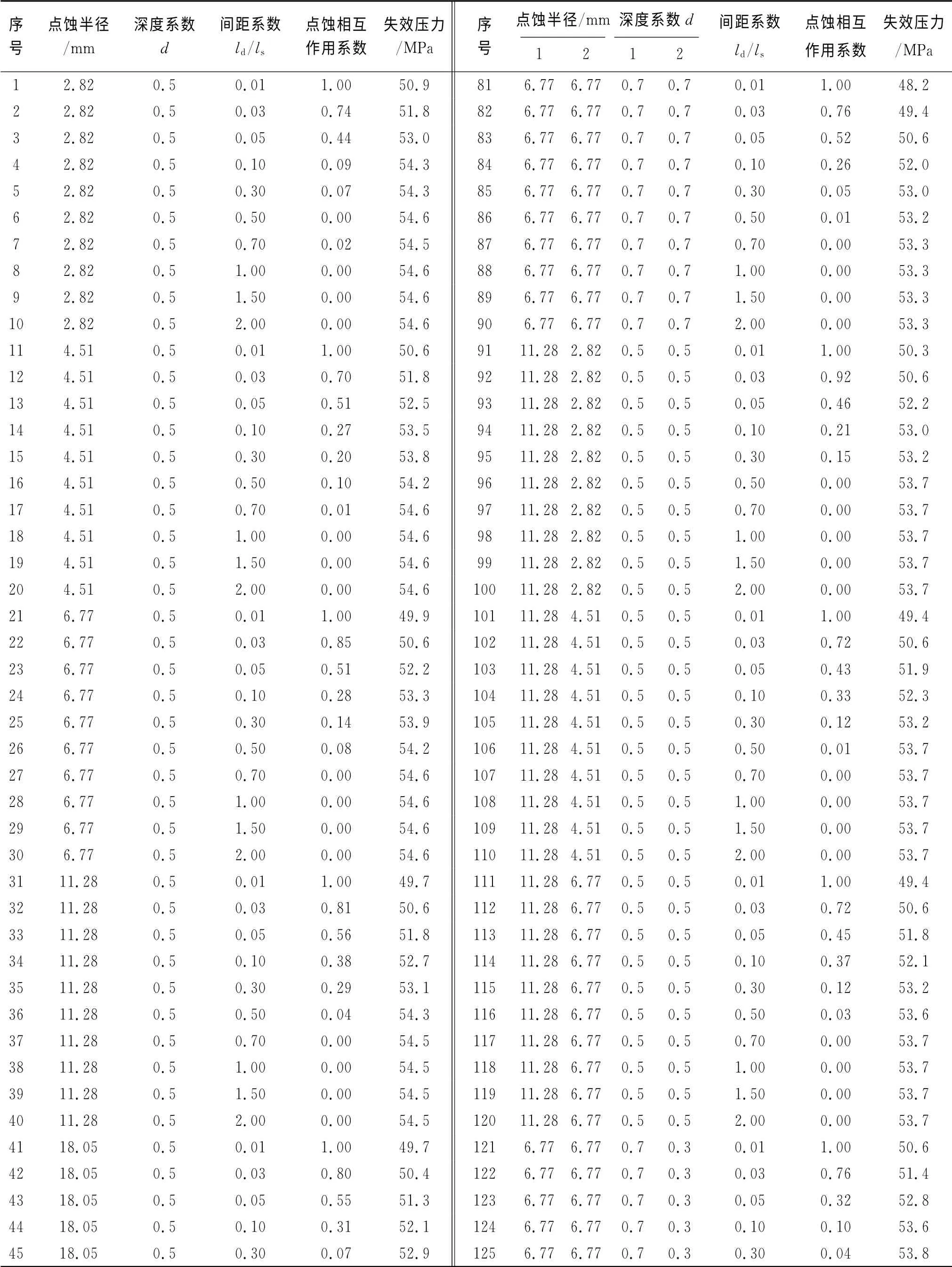

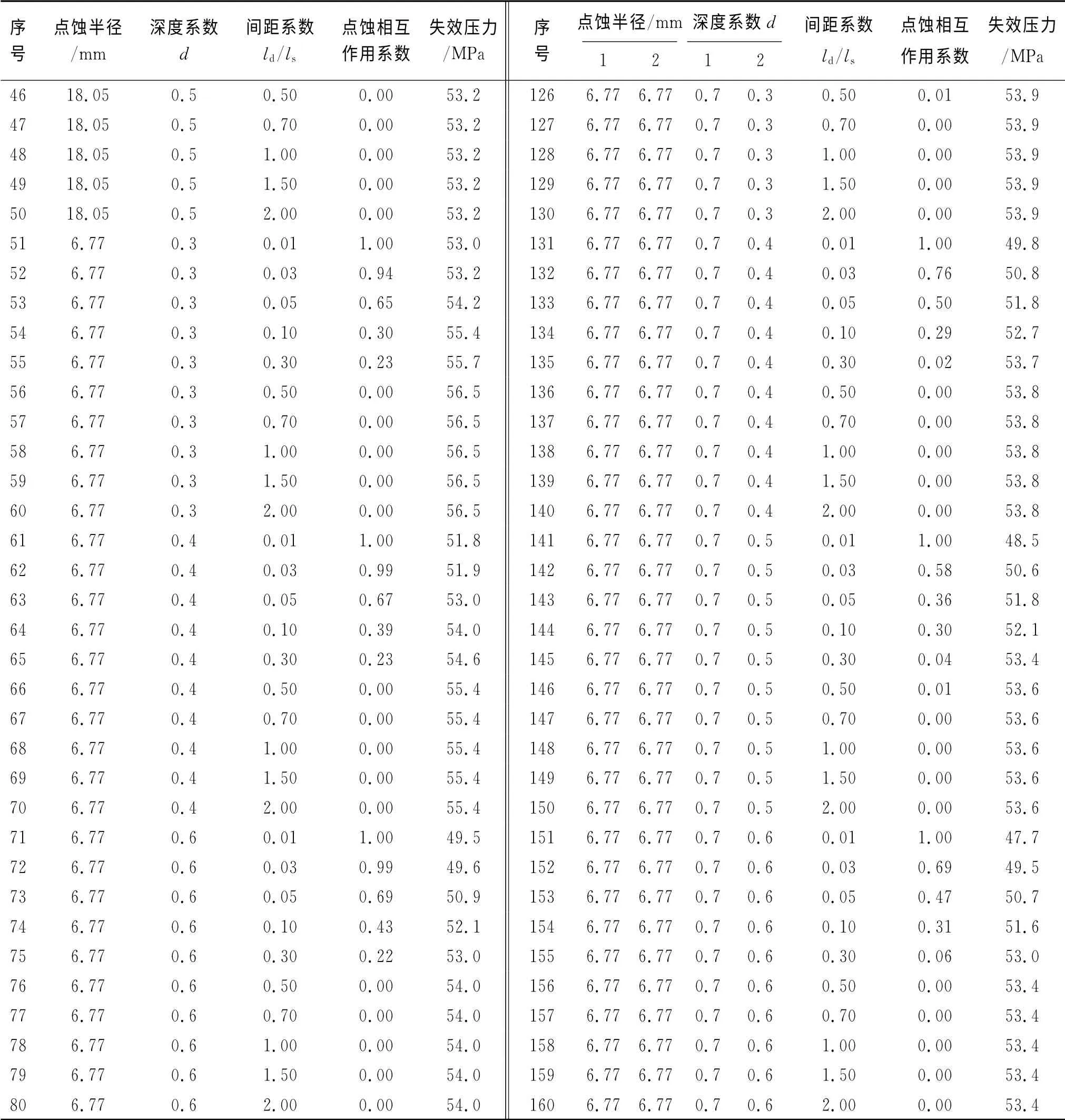

如不作特殊说明,研究将采用DNV腐蚀评价规范中的腐蚀长度、腐蚀轴向间距的计量方式,即选定单位长度ls,ls=式中:D表示管道外径,mm;t为管壁厚度,mm。表2列出了采用非线性有限元分析的部分160例数据,包括管道双点蚀缺陷缺陷参数和数值仿真得到的失效压力,表中管材为X65钢。表2中ld表示轴向间距,mm。

表2 双点蚀缺陷相互作用分析案例Tab.2 The case of double pitting interaction analysis

表2 续

3 计算结果分析

3.1 直径对双点蚀缺陷管道剩余强度的影响

图2表示相同直径双点蚀缺陷管道失效压力随点蚀缺陷间距系数的变化曲线,图2中的数据源自表2中的51~90号数据。从图2可以看出,当双点蚀缺陷轴向间距较小时,双点蚀缺陷相互作用明显。当ld达到ls后,双点蚀缺陷相互作用已经不明显,因此,可以认为0<ld<ls是相同直径双点蚀缺陷相互作用区间。从图2可以看出,在此区间内双点蚀缺陷管道失效压力随轴向间距系数呈对数函数形式。另外,随着点蚀缺陷深度的逐渐增加,双点蚀缺陷相互作用区间和相互作用方式并没有发生明显的变化。

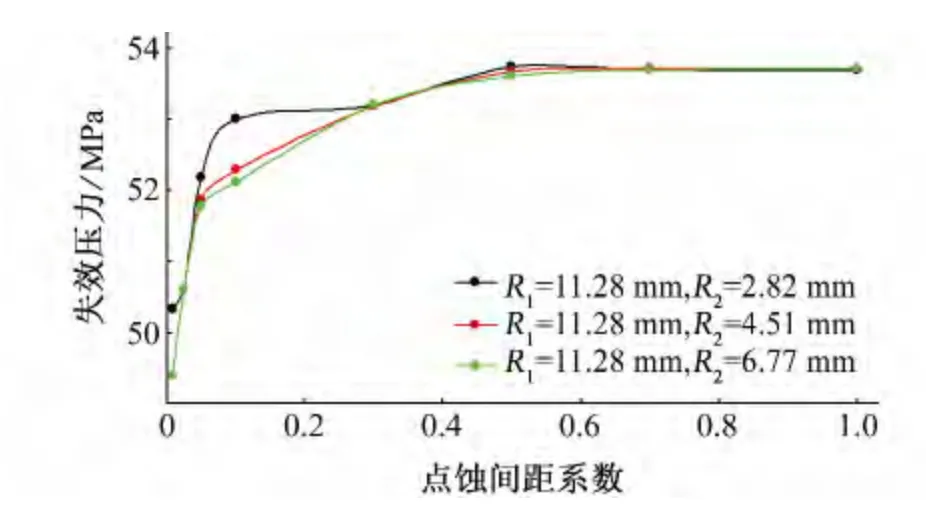

图3为不同直径双点蚀缺陷管道失效压力随点蚀缺陷间距系数的变化曲线,图3中的数据源自表2中的91~120号数据。从图3可以看出,与图2相似,双点蚀缺陷相互作用区间仍保持在0<ld<ls范围内,且双点蚀缺陷随轴向间距系数的相互作用仍呈对数函数形式变化,双点蚀缺陷相互作用区间随双点蚀缺陷直径差距的增加,有减小的趋势,但为双点蚀缺陷管道剩余强度评价的安全性,仍建议采用0<ld<ls为双点蚀缺陷相互作用区间。

2 相同直径双点蚀缺陷管道失效压力随轴向间距的变化Fig.2 The changes of failure pressure in the same diameter double pitting pipeline with axial spacing

3 不同直径双点蚀缺陷管道失效压力随轴向间距的变化Fig.3 The changes of failure pressure in the different diameter double pitting pipelines with axial spacing

3.2 深度对双点蚀缺陷管道剩余强度的影响

图4所示相同深度双点蚀缺陷管道失效压力随点蚀缺陷间距系数的变化曲线,图4中的数据源自表2中的1~50号数据。从图4可以看出,与图2相似,在0<ld<ls的作用区间内双点蚀缺陷管道失效压力随轴向间距系数仍呈对数函数形式。另外,随着点蚀缺陷直径的逐渐增加,双点蚀缺陷相互作用区间和相互作用方式并没有发生明显的变化。

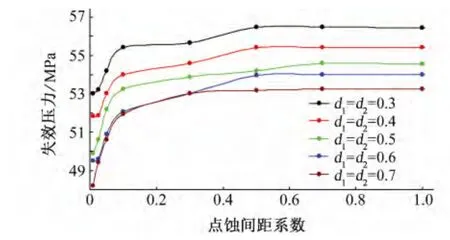

图5为不同深度双点蚀缺陷管道失效压力随点蚀缺陷间距系数的变化曲线,图5中的数据源自表2中的121~160号数据。从图5可以看出,与图2相似,但是双点蚀缺陷相互作用区间随双点蚀缺陷深度差距的增加,有减小的趋势,但为双点蚀缺陷管道剩余强度评价的安全性,仍建议采用0<ld<ls为双点蚀缺陷相互作用区间。

3.3 不同钢级对双点蚀缺陷管道剩余强度的影响

4 相同深度双点蚀缺陷管道失效压力随点蚀间距的变化Fig.4 The changes of failure pressure in the same depth double pitting pipeline with pitting spacing

5 不同深度双点蚀缺陷管道失效压力随点蚀间距的变化Fig.5 The changes of failure pressure in the different depth double pitting pipelines with pitting spacing

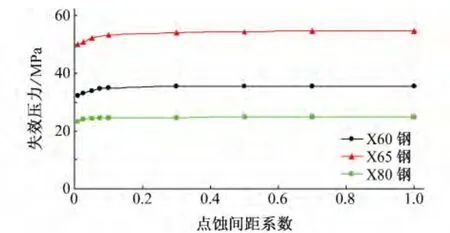

图6 为不同钢级相同直径双点蚀缺陷管道失效压力变化曲线。可以看出,图6跟图2相似,说明不同管材特性对双点蚀缺陷相互作用区间和作用方式影响不大。

图6 不同钢级双点蚀缺陷管道失效压力随点蚀缺陷轴向间距的变化Fig.6 The changes of failure pressure in the different grade double pitting pipelines with pitting spacing

4 双点蚀缺陷管道剩余强度计算方法

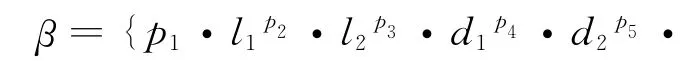

研究采用非线性有限元法分析双点蚀缺陷相互作用准则,共分析了160例双点蚀缺陷管道失效压力,综合第3节分析,采用公式(4)计算双点蚀缺陷相互作用系数。

式中:l1、l2为点蚀缺陷直径系数,是点蚀缺陷直径与管壁厚度的比值;d1、d2为点蚀缺陷深度系数;ld为双点蚀缺陷轴向间距系数。

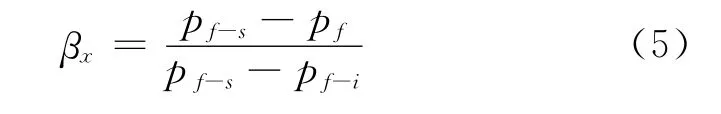

β表示双点蚀缺陷相互作用系数,规定β的取值范围为0~1,“1”表示双点蚀缺陷相互作用所能达到的最大值,及等于点蚀缺陷直径为双点蚀缺陷直径之和,缺陷深度为最深的双点蚀缺陷深度的单点蚀缺陷管道的剩余强度;“0”表示双点蚀缺陷之间不存在相互作用。考虑到计算方法的安全性,将轴向间距系数为0.01的相互作用系数定义为1。其他轴向间距相互作用系数的计算方式如下所示:

式中:pf-s为β=0时,管道失效压力较小的单点蚀缺陷管道失效压力,MPa;pf为双点蚀缺陷存在相互作用时管道失效压力,MPa;pf-i为β=1时管道失效压力,MPa。计算得到βx后可根据式(5)计算管道失效压力pf,即:

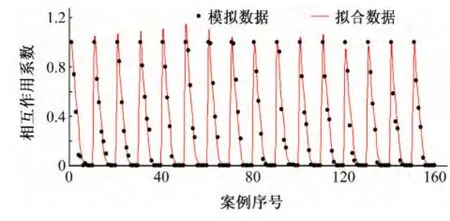

将表2中分析数据代入式(4)拟合得到:p1=0.24、p2=-0.005 6、p3=0.025 3、p4=-0.117、p5=0.044 7、p6=0.009 2、p7=-0.021。

从图7可以看出拟合公式的效果非常好,能够满足双点蚀缺陷管道失效压力预测。

图7 双点蚀缺陷相互作用系数Fig.7The interaction coefficient of double pitting defects

5 结论

(1)双点蚀缺陷相互作用区间为0<ld<ls,在此区间内双点蚀缺陷管道失效压力随轴向间距系数呈对数函数形式;随着点蚀缺陷直径、点蚀缺陷深度的增加,双点蚀缺陷相互作用区间以及作用方式没有发生明显的变化;不同钢级双点蚀缺陷相互作用区间、相互作用方式没有明显的区别。

(2)不同直径、不同深度双点蚀缺陷相互作用区间、相互作用方式与相同直径、相同深度双点蚀缺陷相似,作用区间为0<ld<ls,在此区间内双点蚀缺陷管道失效压力随轴向间距系数呈对数函数形式;双点蚀缺陷相互作用区间随双点蚀缺陷直径或深度差距的增加,有减小的趋势,但为双点蚀缺陷管道剩余强度评价的安全性,仍建议采用0<ld<ls为双点蚀缺陷相互作用区间。

(3)可以通过设立双点蚀缺陷相互作用系数解决交互影响双点蚀缺陷管道失效压力的计算。

[1]BJSRNEY O H,MARLEY M J.Assessment of corroded pipelines:past,present and future[C]//International Offshore and Polar Engineering Conference,Stavanger:[s.n.],2001:93-100.

[2]BJSRNEY O H,SIGURDSSON G,MARLEY M J.Background and development of DNV-RP-F101“Corroded Pipeline”[C]//International Offshore and Polar Engineering Conference,Stavanger:[s.n.],2001:102-109.

[3]BENJAMIN A C,CUNHA D J S.New method for prediction of the failure presswe of interacting corrosion defect[C]//International Offshore and Polar Engineering Conference,Lisbon:Portugal,2007,2:3456-3465.

[4]BENJAMIN A C,ANDRADE E Q,JACOB B P,et al.Failure behavior of colonies of corrosion defects composed of symmetrically arranged defects[C]//International Pipeline Conference,Calgary:[s.n.],2006:793-799.

[5]BENJAMIN A C,FREIRE J L F,VIEIRA R D.Burst test on pipeline containing closely spaced corrosion defects[C]//International Conference on Offshore Mechanics and Arctic Engineering,Hamburg:[s.n.],2006:103-116.

[6]BENJAMIN A C,FREIRE J L F,VIEIRA R D.Part 6:Analysis of pipeline containing interacting corrosion defects[J].Experimental Techniques,2007,31(3):74-82.

[7]SILVA R C C,GUERREIRO J N C,LOULA A F D.A study of pipe interacting corrosion defects using the FEM and neutral networks[J].Advanced in Engineering Material,2007,38:868-875.

[8]董事尔,何东升,张鹏,等.双点腐蚀管道的弹塑性有限元分析[J].机械,2005,32(9):20-22.

[9]COSHAM A,HOPKINS P,MACDONALD K A.Best practice for the assessment of defects in pipelines-cor-rosion[J].Engineering Failure Analysis,2007:1245-1265.

[10]DNV.OS-F101 Submarine pipeline systems[S].

[11]DNV.RP-F101 Corroded pipelines[S].

[12]ASME B31G-2009 Manual for determining the remaining strength of corroded pipeline-supplement to ASME B31code for pressure piping[S].

[13]KiEFNER J F,VIETH P H.A modified criterion for evaluating the strength of corroded pipe[R]//Final Report for Project PR 3-805to the Pipeline Supervisory Committee of the American Gas Association.Battelle:[s.n.],1989.

[14]KASTNER W,ROHRICH E,SCHMITT W,et al.Critical crack sizes in ductile piping[J].Int J Pressure Vessels Piping 1981,9:197-219.

[15]ASTM STP-1983 The failure stress levels of flaws in pressurised cylinders[S].

[16]BS7910-2005 Guide on methods for assessing the acceptability of flaws in fusion welded structures[S].

[17]Anon.Fitness-for-service[R]//API Recommended Practice 579,1st ed.,[s.l.]:American Petroleum Institute,2000.

[18]FU B,KIRKWOOD M G.Prediction failure pressure of internally corroded line pipe using the finite element method[C]//International Conference on Offshore Mechanics and Arctic Engineering,Copenhagen:OMAE,1995.

[19]BATTE A D,FU B,KIRKWOOD M G,et al.New methods for determining the remaining strength of corroded pipeline[C]//International Conference on Offshore Mechanics and Arctic Engineering,Yokohama:OMAE,1997.

[20]KLEVER F J,PALMER A C,KYRIAKIDES S.Limit state design of high temperature pipeline[C]//International Conference on Offshore Mechanics and Arctic Engineering,Houston:OMAE,1994.

[21]CHOUCHAOUI B A.Evaluation the remaining strength of corroded pipelines[D].Waterloo:University of Waterloo,1993.

[22]CRONIN D S.Assessment of corrosion damage in pipelines[D].Warterloo:University of Warterloo,2000.

[23]CRONIN D S,ROY J,PICK R J.Prediction of the failwe pressure for complex corrosion defects[J].International Journal of Pressure Vessels and Piping,2002,79:279-287.

[24]CHOUCHAOUI B A,PICK R J.A three level assessment of the residual strength of corroded line pipe[C]//International Conference on Offshore Mechanics and Arctic Engineering,Houston,Houston:OMAE,1994.

[25]STEPHENS D R,LEIS B N.Development of an alternative criterion for residual strength of corrosion defects in moderate-to-high-toughness pipe[C]//Proceedings of International Pipeline Conference,Calgary:ASME,2000.

[26]李增亮,陈猛.外腐蚀管道剩余强度及剩余寿命的有限元分析[J].润滑与密封,2010,35(10):86-89.

[27]CRONIN D S,ANDREW R K,PICK R J.Assessment of long corrosion grooves in line pipe[C]//Proceedings of the 1st International Pipeline Conference,Calgary:ASME,1996.

[28]帅健,张春娥,陈福来.非线性有限元法用于腐蚀管道失效压力预测[J].石油学报,2008,29(6):933-937.

[29]赵新伟,罗金恒,郑茂盛,等.弥散型腐蚀损伤管道剩余寿命预测方法[J].石油学报,2006,27(1):119-123.

[30]崔铭伟.多相流海管延寿安全关键技术研究[D].青岛:中国石油大学(华东)硕士学位论文,2008.