薄液膜下铝合金与不锈钢电偶腐蚀研究

2015-02-06刘艳洁王振尧柯伟

刘艳洁,王振尧,柯伟

(中国科学院金属研究所,沈阳 110016)

在工业生产中,为了得到所需的性能,异种材料之间的连接非常常见,此时,电偶腐蚀会成为降低材料使用寿命,制约行业发展,甚至造成重大事故的主要因素。因此,诸多学者对电偶腐蚀进行了详细研究,希望能弄清电偶腐蚀发生的机理,并寻找避免电偶腐蚀发生的方法。电偶腐蚀的发生是由于不同材料之间存在着电位差,当外界环境适合时,电位较低的材料就会被加速腐蚀。关于电偶腐蚀的研究目前主要有两个方向,一方面通过实验的方法研究电偶腐蚀的过程及影响因素,主要关注了锌与钢、镁合金与铝合金、镁合金与钢、铝合金与碳纤维复合材料、钢与钛合金等材料间的电偶腐蚀[1—8];另一方面通过有限元等方法对电偶腐蚀过程进行计算机模拟[9—16],希望通过简单的模型计算研究电偶腐蚀的机理,并为工业应用奠定基础。

铝合金与不锈钢都是工业常用材料,两种材料之间的偶接很常见,但是关于不锈钢与铝合金之间的电偶腐蚀研究却不多[17]。并且目前的多数研究都是在溶液中进行的,关于薄液膜下的电偶腐蚀研究很少[18]。在大气环境下,材料的腐蚀过程发生在薄液膜下,且与溶液中的腐蚀有着很大区别。因此,笔者选取了2024铝合金与316L不锈钢为研究对象,研究这两种材料在薄液膜下的电偶腐蚀过程。

1 试验

1.1 实验材料

研究选用的2024-T3铝合金化学成分为:Fe 0.50%,Si 0.50%,Cu 4.18%,Mn 0.30%,Zn 0.30,Mg 1.30~1.80%,Al余量。316L不锈钢化学成分为:C≤0.03%,Si≤1.00%,Mn≤2.00%,P≤0.035%,S≤0.03%,Ni 10.0%~14.0%,Cr 16.0%~18.0%,Mo 2.0%~3.0%,Fe余量。依据ASTM G149[19]标准将其制备成电偶对进行腐蚀加速试验,试样结构如图1所示。图1中Metal A为2024铝合金,其外径分别为25.4 mm与33.5 mm;Metal B为316L不锈钢,其外径分别为30.0 mm与36.6 mm,两种试样内径均为8.3 mm。所有试片都经抛光、称量(0.1 mg)后进行组装。为了进行对比试验,并减少缝隙及铝合金自身腐蚀对电偶腐蚀的影响,同时制备了参比试样,此时Metal A与Metal B都使用2024铝合金。

图1 ASTM G149电偶腐蚀试样结构Fig.1 The structure of galvanic corrosion samples according to ASTM G149

1.2 腐蚀加速试验

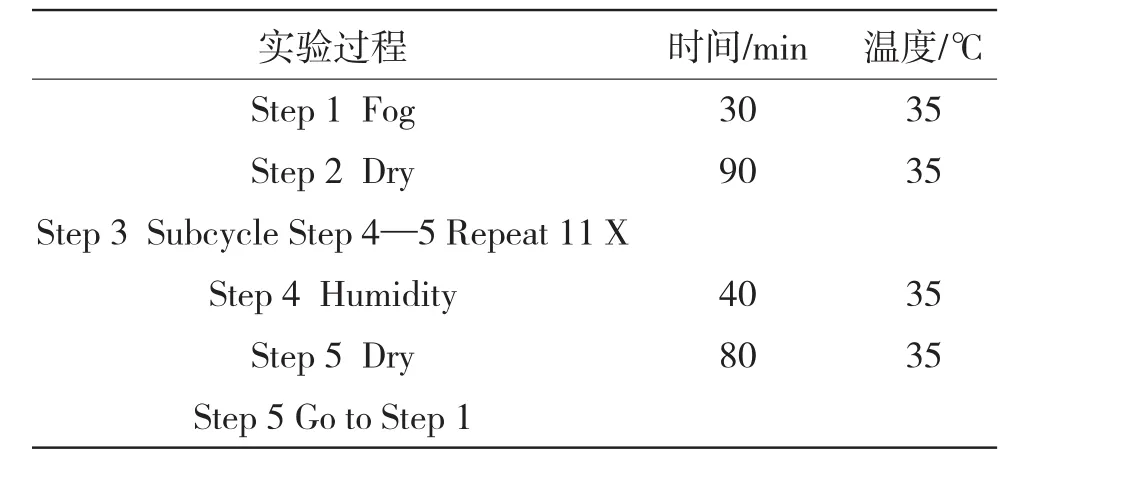

将偶接试样与参比试样悬挂于Q-fog循环盐雾箱中,进行腐蚀加速试验,其试验过程见表1。腐蚀时间分别为6,12,18,24,30 d,每周期取出电偶试样与参比试样各4个。

表1 试验参数Table 1 Parameters for the corrosion experiment

1.3 质量损失测量

取出试样后将其拆开,位于每个试样中间的那片2024铝合金用于质量损失分析。每周期取出3片2024铝合金放入浓硝酸溶液中5~8 min进行化学除锈,之后经蒸馏水与酒精清洗后进行称量(0.1 mg)。

1.4 形貌观察

取出2024铝合金试片,切下2块10 mm×10 mm的试样。对其中一片进行化学除锈处理,采用XL30FEG型扫描电镜2024铝合金表面点蚀坑以及腐蚀产物截面的形貌。

1.5 电化学测量

每周期从每种试样中分别取出3片2024铝合金,连接导线后,用松香蜡将其密封,只剩余10 mm×10 mm的面积裸露,置于0.1 mol/L Na2SO4溶液中,采用三电极体系(Pt为对电极,饱和KCl甘汞电极为参比电极,试样为工作电极)进行开路电位与电化学阻抗谱的测试。电化学阻抗测试的频率区间为10 mHz~100 kHz,扰动电位为10 mV。

2 实验结果与讨论

2.1 动力学分析

偶接试样(曲线1)与参比试样(曲线3)中2024铝合金随腐蚀时间变化的质量损失曲线如图2所示。在参比试样中,铝合金与铝合金相接触,没有电偶腐蚀的作用,只有铝合金自身的腐蚀与缝隙腐蚀的作用。在此情况下,2024铝合金的耐蚀性良好,质量损失量很小。在偶接试样中,铝合金与不锈钢相接触,除了铝合金自身的腐蚀与缝隙腐蚀的作用,电偶腐蚀起了主导作用。在电偶的作用下,2024铝合金作为阳极被加速腐蚀,其质量损失量是参比试样中铝合金的近10倍。图2中曲线2是曲线1与曲线3的差值,给出了去除缝隙腐蚀与铝合金自身腐蚀作用后,纯电偶作用下2024铝合金的质量损失量。由曲线2可以看出,2024铝合金在腐蚀6 d时,腐蚀速率较大;之后腐蚀速率降低;腐蚀至18,24 d时,腐蚀速率增大;腐蚀30 d时,腐蚀速率呈现降低的趋势。这一规律的形成与铝合金表面氧化膜的存在以及锈层的变化密不可分。腐蚀初期,由于点蚀的发生,使得质量损失量快速增加,腐蚀速率较大;之后,由于铝合金表面的再钝化使得部分点蚀坑被致密氧化膜覆盖,以及未发生点蚀区域的氧化膜增厚,使得铝合金的腐蚀速率较低;然后,随着腐蚀时间的继续增加,氧化膜被大面积破坏,腐蚀速率又随之增加;随着腐蚀过程的进行,腐蚀产物层不断增厚,阻碍了腐蚀性离子以及O2的扩散,因此,在腐蚀30 d腐蚀速率又呈现降低的趋势。

图2 腐蚀不同时间后2024铝合金的质量损失量Fig.2 The mass loss of 2024AA after different corrosion time

2.2 腐蚀产物及点蚀坑形貌分析

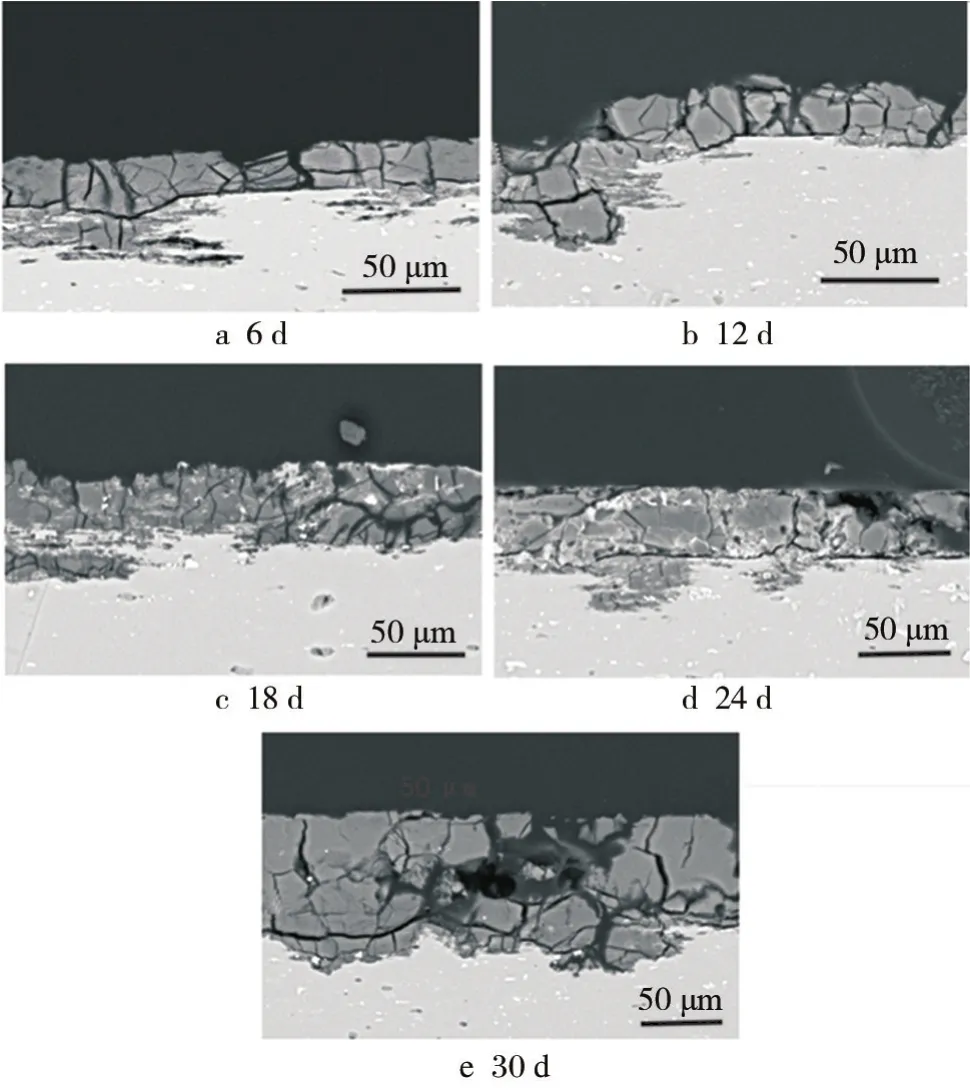

不同腐蚀时间下,偶接试样中2024铝合金的截面形貌如图3所示。腐蚀6 d后铝合金的表面形成了约20 μm厚的腐蚀产物层(如图3a所示),且随着腐蚀时间的延长,腐蚀产物层越来越致密,越来越厚。由于铝的化学活性强,在其表面易于形成具有保护性的氧化膜层,阻碍腐蚀过程的进行。腐蚀6,12 d后(如图3a,b所示),在腐蚀产物与基体的界面处,依然可以看到未被点蚀破坏的区域。随着腐蚀时间的延长,未被破坏的区域越来越小,点蚀坑所占的面积不断增加。

图3 不同腐蚀时间下偶接试样中2024铝合金腐蚀产物的截面形貌Fig.3 The cross-section morphologies of corrosion products on AA 2024 after different corrosion time

不同腐蚀时间下,偶接试样中2024铝合金表面的点蚀坑形貌如图4所示。由图4可知,随着腐蚀时间的延长,点蚀坑密度增加,面积增大,且在偶接条件下点蚀坑的发展以横向为主,纵深方向的扩展较小。如图4所示,腐蚀6 d与12 d时点蚀坑的面积及密度变化较小;腐蚀18 d与24 d时点蚀的密度及面积增加较快;腐蚀30 d时,点蚀坑的变化又变小,这一结果与质量损失的变化过程一致。

图4 不同腐蚀时间下偶接试样中2024铝合金表面的点蚀坑形貌Fig.4 The morphologies of pits on AA 2024 after different corrosion time

2.3 电化学分析

腐蚀不同时间后,2024铝合金在0.1 mol/L Na2SO4溶液中的电化学阻抗谱如图5所示。对于偶接试样(如图5a所示),容抗弧的半径先减小后增大再减小,且在腐蚀24 d后出现感抗弧。对于参比试样(如图5b所示),容抗弧的半径先减小后增大再减小最后又增大,没有感抗弧出现,且腐蚀18 d时,容抗弧的半径最大。由此可知,电偶作用不仅对2024铝合金的腐蚀过程产生了极大影响,同时由于大量点蚀坑的存在,导致了感抗弧的出现。为了对电偶作用进行更加深入的分析,下面对电化学阻抗谱数据进行更加详细的分析。

诸多研究表明,极化电阻Rp与瞬时腐蚀速率成反比,可以用Rp的变化来表征材料耐蚀性的变化,其计算方法如式(1)[20]所示:

图5 腐蚀不同时间后2024铝合金在0.1 mol/L Na2SO4溶液中的电化学阻抗谱Fig.5 Nyquist plots of AA 2024 in the solution of 0.1 mol/L Na2SO4after different corrosion time

关于铝合金的极化电阻Rp与腐蚀时间的关系如图6所示。腐蚀初期偶接试样与参比试样中铝合金的Rp相差较小,电偶作用对铝合金腐蚀速率的改变尚未明显体现出来,其主要原因在于铝合金表面氧化膜的保护作用。随着腐蚀时间的延长,偶接试样中铝合金的Rp先降低后增加再降低,但是后期的Rp均小于腐蚀6 d时的Rp。腐蚀12 d时,Rp的降低主要由于表面氧化膜的大面积破坏;腐蚀24 d时Rp值的增加则主要由于腐蚀产物层的增厚,增大了腐蚀性离子及O2向基体扩散的阻力;腐蚀30 d时Rp的降低主要由于点蚀坑内部环境的进一步酸化,自催化腐蚀过程的发生。参比试样中铝合金的Rp则先增加后降低并趋于稳定。在中性大气环境中,铝合金表面的氧化膜厚度会随着放置时间的延长略有增加;氧化膜面积的增加是由于在早期点蚀坑的表面又形成了保护性氧化膜,使得整体面积增加。因此,腐蚀18 d时,Rp变大;腐蚀24 d时,由于点蚀坑的增加,氧化膜大面积被破坏,Rp降低;之后Rp变化不大,说明点蚀坑的形成与再钝化过程保持了暂时的平衡。非偶接条件下由于腐蚀较轻,腐蚀产物的量较少,对整个腐蚀过程的影响不大。

图6 Rp随腐蚀时间的变化Fig.6 Variation of Rpwith corrosion time

极化电阻Rp反应的瞬时腐蚀速率的变化与质量损失反应得到平均腐蚀速率的变化有一定的对应关系。偶接试样中,腐蚀6 d时,Rp较大,腐蚀速率较低,与质量损失曲线中腐蚀6 d至12 d时的平均腐蚀速率较小相对应;腐蚀12 d时,Rp变小,腐蚀速率略有增加,对应了腐蚀12 d至18 d时平均腐蚀速率的增加;腐蚀18 d时,Rp继续减小,腐蚀速率继续增加,反应了腐蚀18 d至24 d时平均腐蚀速率的继续增大;腐蚀24 d时,Rp增加,腐蚀速率降低,反应了腐蚀24 d至30 d时平均腐蚀速率的降低;腐蚀30 d时,Rp再次减小,腐蚀速率继续增加,预示着如果腐蚀时间继续增加,则平均腐蚀速率会再次变大。这一分析在之前的研究中也得到了验证[21]。

3 结论

1)2024铝合金与316L不锈钢偶接后,2024铝合金的质量损失量是非偶接条件下的近10倍。偶接之后,2024铝合金的腐蚀速率在腐蚀6 d时较大;腐蚀12 d时变小;腐蚀18,24 d时又增大;腐蚀30 d时则趋于变小。

2)偶接试样中2024铝合金在腐蚀6 d时就形成了将近20 μm厚的腐蚀产物层,且随着腐蚀时间的延长腐蚀产物层越来越致密,越来越厚。

3)偶接试样中2024铝合金表面的点蚀坑随着腐蚀时间的延长,在横向扩展较快,在纵深方向扩展较慢。点蚀坑密度及面积的变化规律与质量损失结果一致。

4)电偶作用影响了2024铝合金的腐蚀过程,降低了氧化膜的保护性,且这种影响随着腐蚀时间的延长越来越明显。偶接条件下铝合金的极化电阻要小于非偶接条件下,电偶作用增加了铝合金的腐蚀速率。

5)由极化电阻所反应的瞬时腐蚀速率与质量损失所反应的平均腐蚀速率之间有良好的对应关系。

[1]FENG Z,FRANKEL G S.Galvanic Test Panels for Accelerated Corrosion Testing of Coated Al Alloys:Part 2—Measurement of Galvanic Interaction[J].Corrosion,2014,70(1):95—106.

[2]SONG G,JOHANNESSON B,HAPUGODA S,et al.Galvanic Corrosion of Magnesium Alloy AZ91D in Contact with an Aluminium Alloy,Steel and Zinc[J].Corrosion Science,2004,46(4):955—977.

[3]YAMASHITA M,NAGANO H,ORIANI R.Dependence of Corrosion Potential and Corrosion Rate of a Low-alloy Steel upon Depth of Aqueous Solution[J].Corrosion Science,1998,40(9):1447—1453.

[4]KR GER L,MANDEL M.Electrochemical Behaviour of Aluminium/Steel Rivet Joints[J].Corrosion Science,2011,53(2):624—629.

[5]SCHNEIDER M,KREMMER K,L MMEL C,et al.Galvanic Corrosion of Metal/Ceramic Coupling[J].Corrosion Science,2014,80:191—196.

[6]MOUANGA M,PUIGGALI M,TRIBOLLET B,et al.Galvanic Corrosion Between Zinc and Carbon Steel Investigated by Local Electrochemical Impedance Spectroscopy[J].Electrochimica Acta,2013,88:6—14.

[7] 张继心,张巍,李久青,等.镁合金在大气环境中的电偶腐蚀 [J].北京科技大学学报,2006,28(5):454—460.ZHANG Ji-xin,ZHANG Wei,LI Jiu-qing,et al.Galvanic Corrosion of Magnesium Alloys in Atmospheric Environment[J].Journal of University of Science and Technology Beijing,2005,28(5):454—460.

[8] 陆峰,钟群鹏,曹春晓.大气环境条件下复合材料与金属电偶腐蚀及控制方法研究[J].材料保护,2002,35(12):19—22.LU Feng,ZHONG Qun-peng,CAO Chun-xiao.Galvanic

Corrosion and Controlling of GECM and Metals in Atmospheric Environment[J].Materials Protection,2002,35(12):19—22.

[9]CUI F,PRESUEL-MORENO F J,KELLY R G.Computational Modeling of Cathodic Limitations on Localized Corrosion of Wetted SS 316L at Room Temperature[J].Corrosion Science,2005,47(12):2987—3005.

[10]FU J W.Galvanic Corrosion Prediction and Experiments Assisted by Numerical Analysis[J].Galvanic Corrosion,ASTM STP,1988,978:79—85.

[11]JIA J X,SONG G,ATRENS A.Experimental Measurement and Computer Simulation of Galvanic Corrosion of Magnesium Coupled to Steel[J].Advanced Engineering Materials,2007,9(1-2):65—74.

[12]LEE J M.Numerical Analysis of Galvanic Corrosion of Zn/Fe Interface Beneath a Thin Electrolyte[J].Electrochimica Acta,2006,51(16):3256—3260.

[13]MUNN R S.A Mathematical Model for a Galvanic Anode Cathodic Protection System[J].R.S.Munn,Naval Underwater Systems Center,New London Laboratory,New London,CT.Materials Performance,1982,21(8).

[14]MURER N,OLTRA R,VUILLEMIN B,et al.Numerical Modelling of the Galvanic Coupling in Aluminium Alloys:A Discussion on the Application of Local Probe Techniques[J].Corrosion Science,2010,52(1):130—139.

[15]PALANI S,HACK T,DECONINCK J,et al.Validation of Predictive Model for Galvanic Corrosion under Thin Electrolyte Layers:An Application to Aluminium 2024-CFRP Material Combination[J].Corrosion Science,2014,78:89—100.

[16]VERBRUGGE M.Galvanic Corrosion over a Semi-infinite,Planar Surface[J].Corrosion Science,2006,48(11):3489—3512.

[17]王玲,宣卫芳,牟献良.2A11铝合金-碳钢偶接件在强化自然环境条件下的腐蚀特性[J].表面技术,2011,40(5):1—4.WANG Ling,XUAN Wei-fang,MU Xian-liang.Corrosion Performance of 2A11 Aluminium Alloy Coupled With Carbon Steel in Accelerated Natural Environmental Condition[J].Surface Technology,2011,40(5):1—4.

[18]TH BAULT F,VUILLEMINA B,OLTRA R,et al.Modeling Bimetallic Corrosion under Thin Electrolyte Films[J].Corrosion Science,2011,53(1):201—207.

[19]ASTM,Standard Practice for Conducting the Washer Test for Atmopsheric Galvanic Corrosion[R].1997.

[20]CAO Chu-nan.Principles of electrochemistry of corrosion[M].Beijing:Beijing Idustrial,2008.

[21]LIU Yan-jie,WANG Zhen-yao,KE Wei.Corrosion Behavior of 2024-T3 Aluminum Alloy in Simulated Marine Atmospheric Environment[J].The Chinese Journal of Nonferrous Metals,2013,23(5):1208—1215.