金属基PCB的散热性能研究

2015-02-05宋关强刘延祺深南电路股份有限公司广东深圳518053

彭 军 宋关强 刘延祺(深南电路股份有限公司,广东 深圳 518053)

金属基PCB的散热性能研究

Paper Code: S-098

彭 军 宋关强 刘延祺

(深南电路股份有限公司,广东 深圳 518053)

随着电子产品向轻、薄、小、高密度、多功能化发展,印制板上元件组装密度和集成度越来越高,功率消耗越来越大,对PCB基板的散热性要求越来越高。高散热金属PCB基板因其良好的散热性能得到广泛的应用。与此同时,业界对金属基的散热能力的评估提出了更高的需求,终端等设计者希望知道金属基尺寸与散热能力之间的定量关系,来指导他们的设计,本文就此问题做了一些基础研究。

金属基;热阻;散热

随着电子系统集成化程度越来越高,电子的热可靠性设计变得越来越重要。众所周知,在PCB中功放区域埋置金属块是一种很好的散热方式,近年来此类产品在功放和电源等模块应用越来越多,由于理论和实际总是存在差别,终端设计者最为关心的一个问题是金属基的尺寸和其埋入PCB后的实际散热能力之间的定量关系,他们希望PCB厂家出一个定量的关系和设计文件来指导他们的设计,今年本人就此疑问与90769客户、我司研发管理部等合作,对此问题作了以下两方面的基本研究。

(1)对在尺寸相同板件中埋入不同尺寸的金属铜基的散热进行了仿真和实测,并对仿真结果和实测结果进行了比较分析,得出了铜基尺寸与热阻的关系。

(2)对铜基的形状和铜基之间的间距进行了仿真分析,定性的分析了铜基形状和间距与热阻之间的关系。

1 不同铜基尺寸散热能力的仿真与实测

为了更好的理解金属基尺寸的真实散热能力,PCB尺寸为60 mm*60 mm,铜基尺寸为10 mm*10 mm,20 mm*20 mm,30 mm*30 mm,40 mm*40 mm,仿真初始条件和实测的环境设置如下:

仿真:仿真软件:ANSYS Workbench Static Thermal analysis;

表面换热系数设置为10W/(m2*℃);IC功率为0.5 W、1.25 W、2 W、3.125 W、4.5 W;

实测:

发热芯片为ATC大功率电阻器件,型号为CT12525T00500J01,阻值为50欧姆。测试设备为红外热像仪FLUCK TI55;测试地点在研发实验室高速实验室,环境温度21.7℃,湿度63.9%RH

(1)建模图形及参数

图1 热仿真建模示意图

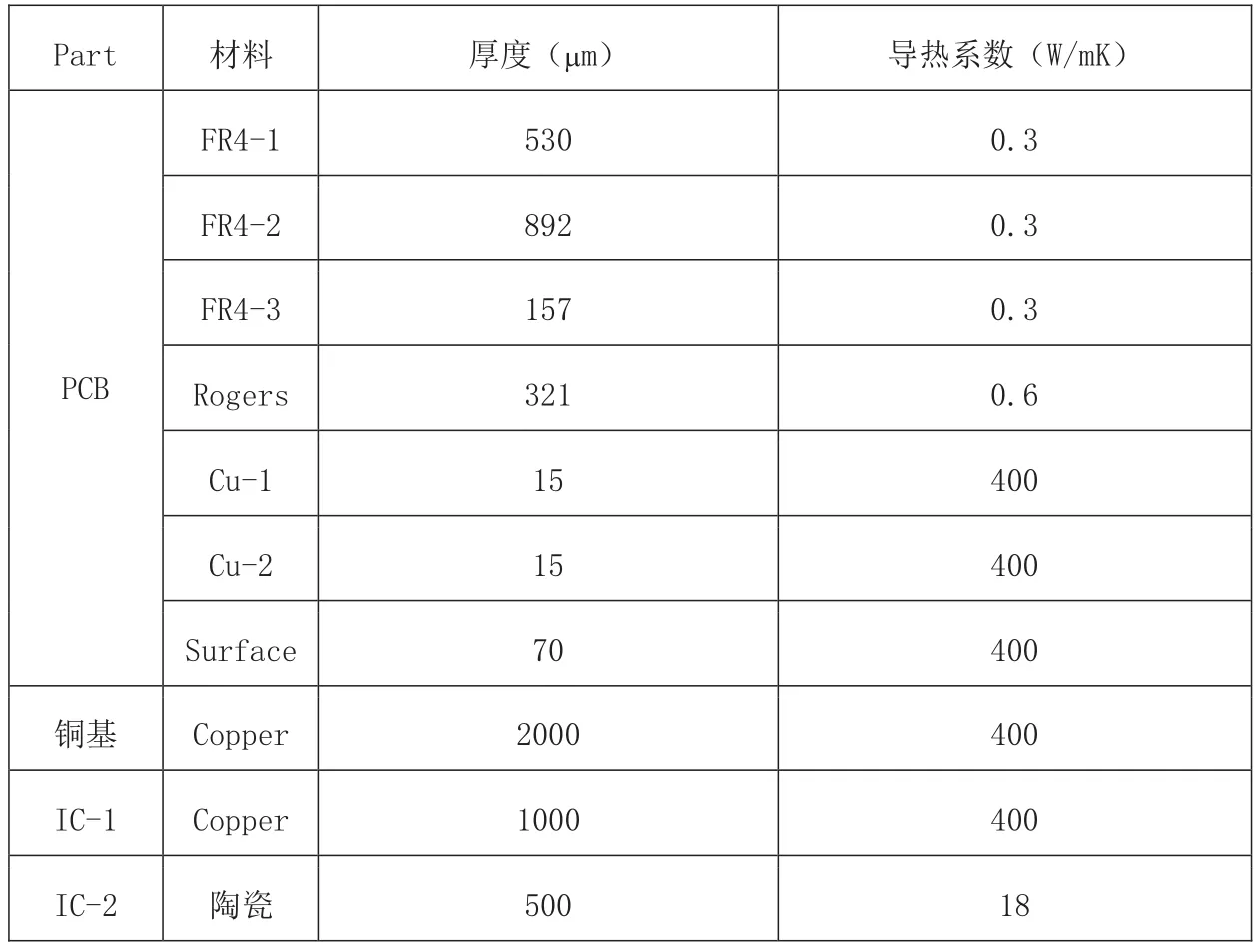

表1 建模参数设置

(2)不同铜基尺寸的散热能力仿真与实测

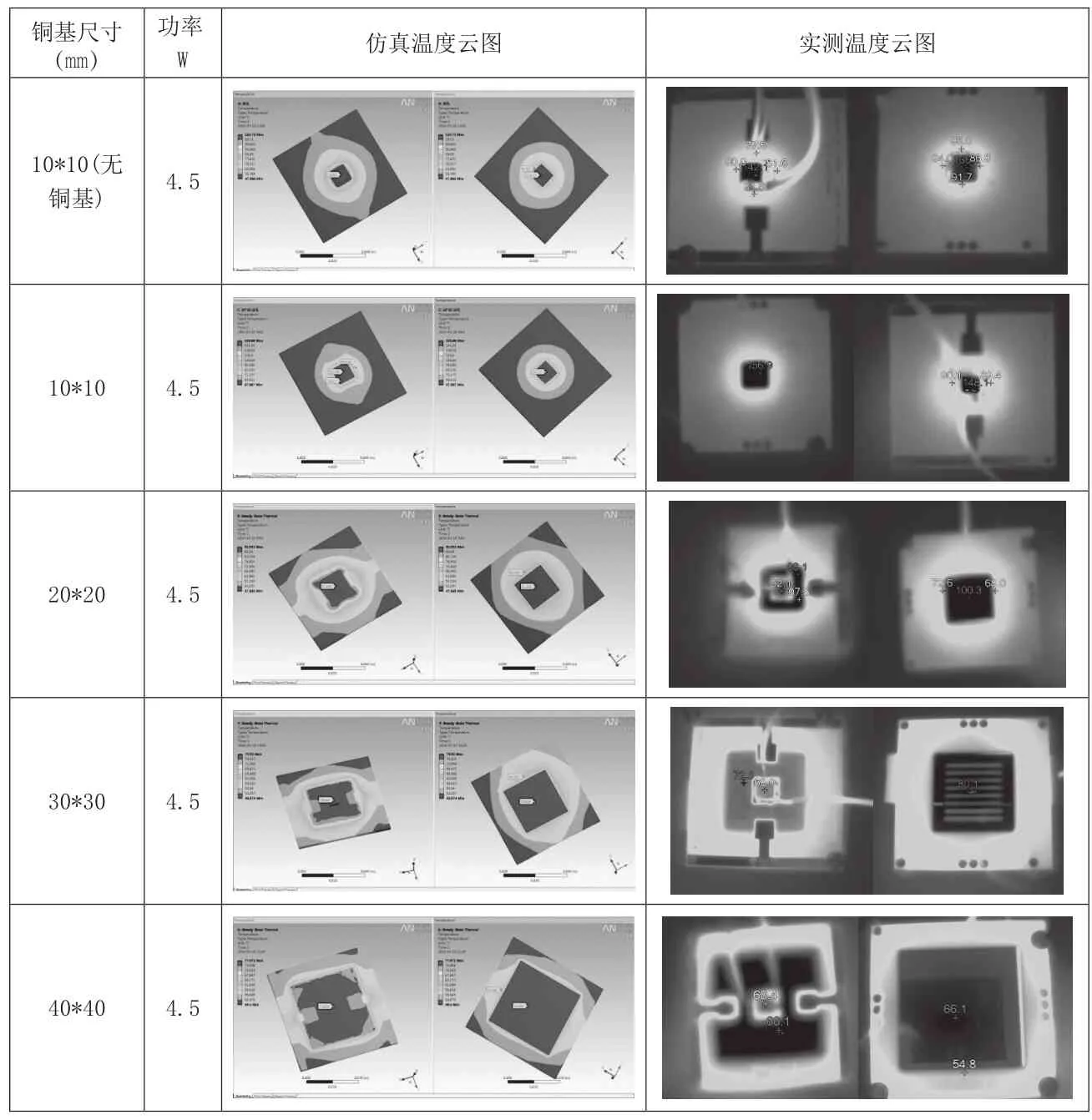

为了得到在相同功率下,铜基尺寸与其散热能力的关系,对不同铜基尺寸上的芯片温度进行仿真和实测,表2和表3分别是4.5 W下的不同铜基尺寸上芯片的仿真和实测的温度云图和相同铜基尺寸下不同功率的芯片仿真和实测温度。

从表2和表3可以看出:①所有的仿真结果和实测结果比较吻合,说明建模成功可靠。②所有芯片下的铜基是温度集中点,由铜基向板件的四周扩散,铜基尺寸越大,散热越好。③在相同的铜基尺寸下,随着功率的增大,芯片的温度不断升高,在铜基尺寸为10 mm*10 mm时,4.5W的功率下的芯片温度达到150 ℃左右,相比0.5 w下的芯片温度高了114℃。④在相同的功率下,芯片温度随着铜基尺寸的增大,铜基上芯片的温度逐渐降低,4.5 W的功率下,当铜基尺寸由10 mm*10 mm时变为40 mm*40 mm时,芯片温度由150 ℃降低到了70 ℃左右,这说明 了铜基尺寸的增大对芯片的散热有着非常明显的效果。⑤芯片到空气的热阻随着铜基尺寸改变而显著变化,当铜基尺寸增大16倍时,芯片到空气的热阻降低了58%。

表2 4.5w下不同铜基尺寸的芯片仿真和实测温度云图

表3 不同功率和不同铜基尺寸的芯片仿真和实测温度

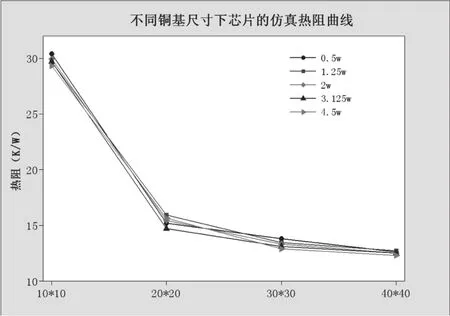

图2 芯片至空气热阻仿真曲线图

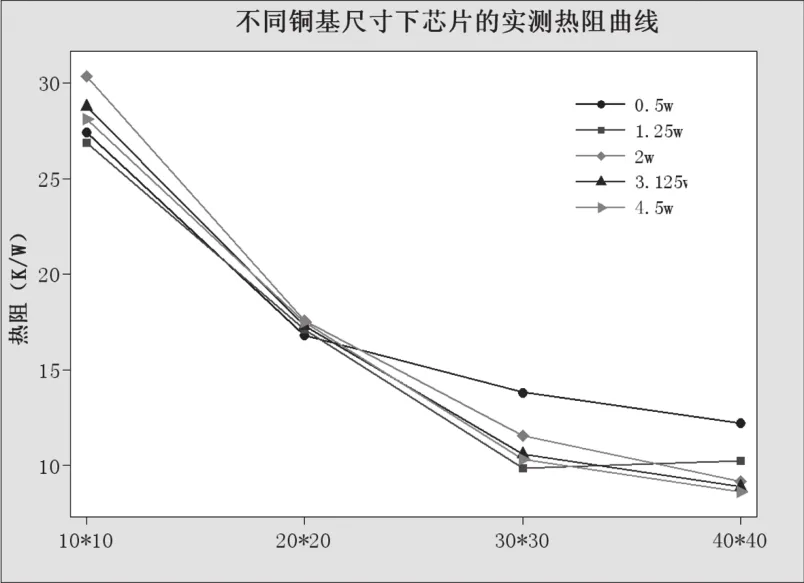

图3 芯片至空气热阻仿真曲线图

从图2和图3可以看出,不论是仿真还是实测,不同的功率下,芯片到空气的热阻随铜基尺寸的变化趋势一致,芯片到空气的热阻与铜基的面积成一个非线性关系,铜基面积与热阻究竟成何种关系,以4.5w为例,对曲线进行拟合,如图4所示:

图4 4.5W芯片至空气热阻拟合曲线图

由此可以得出芯片至空气的热阻与铜基尺寸存在如下关系:R=12.48+29.25*(0.9948)S其中R为芯片到空气的热阻,S为铜基面积。

2 不同铜基形状散热能力的仿真

为了进一步验证仿真结果的准确性,本小节研究了铜基形状对于芯片散热性能的影响,设计了5种面积相等不同形状的铜基,即铜基与板件的接触周长不同。

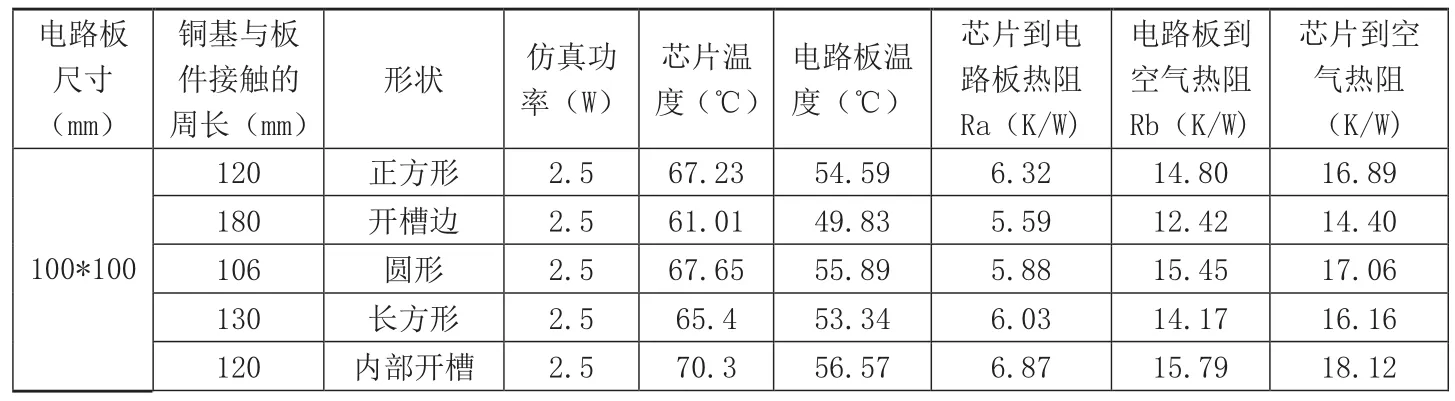

经过仿真后,结果如表4所示:

表4 铜基形状与热阻关系数据表

从表4可以看出,开槽边的散热性能最好,内部开槽散热性能最差。不难看出,在相同面积下,随着铜基与PCB接触周长增大,芯片到到电路板的热阻逐渐减小。值得说明的是,第五种铜基底部开槽方式,虽然表面上增加了铜基与空气的接触面积,但是对于散热性能并没有改善,反倒降低。分析其原因,是铜基用料减小,横向导热能力下降。

3 不同铜基间距散热能力的仿真

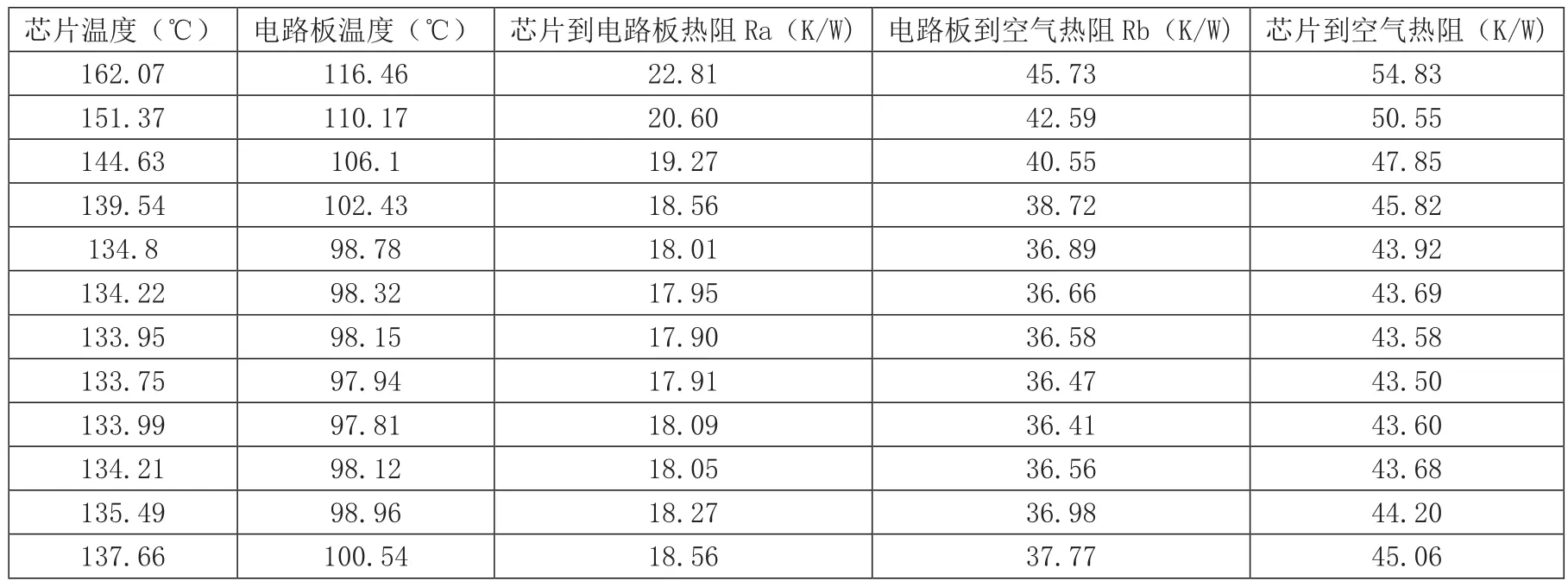

由于实际电路板上可能含有不止一个大功率的芯片,其工作时芯片间的热量会存在相互耦合,造成散热能力下降。且距离越近,热量耦合就越严重,越不利散热。为了研究间距对于散热的影响,本实验建立多组模型来仿真不同铜基间距下芯片的温升情况。在本模型中,PCB为100 mm*100 mm*2 mm,铜基10 mm*10 mm*2 mm。仿真数据如表5所示,很容易看出,随着铜基间距的变大,芯片到空气的热阻变化非常明显。当铜基间距小于20 mm时,芯片到空气的热阻随铜基间距增大而减小,当芯片间距大于20 mm时,随着间距增大,芯片至空气的热阻反而上升。如何解释此现象呢?

表5 铜基间距与热阻关系数据表

对应的芯片间距与热阻关系曲线如下图所示:

图5 芯片至空气的热阻随铜基间距的曲线图

图6 不同铜基间距的热量分布图

通过图8可以看出端倪。当铜基间距很小时,两个芯片产生的热场就会耦合,间距越小,耦合度越大,散热越不好;随着间距的增大,热耦合逐渐减小,当间距越来越大,芯片距离板边的距离也越来越近,由于介质的不连续,芯片至向板边方向的热传递就会存在反射,热量反向传回给芯片导致芯片温升。

因此在实际设计中,我们不仅需要考虑铜基的尺寸,还得考虑铜基间的间距,最好将大功率芯片间距设定在最佳间距的区间内,以达到最好的散热效果。

当然,由于电路板的叠层不尽相同,横向导热系数不同,板子大小也不同,因此我们在设计间距时,要具体情况具体分析。

4 结论

本文通过仿真加部分实测的方式,对不同铜基尺寸的大小散热能力进行了详细的仿真和实测研究,通过仿真和实测可以发现,金属基的散热能力与其尺寸有着直接的联系,随着金属基的尺寸增加,其与板件接触周长增大,其散热能力逐渐增大。但在PCB尺寸固定的情况下,埋入铜基的间距直接影响着其散热能力,铜基的间距并不是越大越好,而是存在一个最佳区间,只有找到了这个最佳间距,才能更好的发挥铜基的散热能力!因此我们做相关散热设计时,不应只考虑铜基尺寸,而要考虑铜基与PCB接触周长、铜基间的间距等诸多因素的影响。

[1] 杨世铭. 2010.传热学, 高等教育出版社.

[2] Radu Bunea. PCB Tracks Thermal Simulation, Analysis And Comparison To IPC-2152 For Electrical Current Carrying Capacity. University “Politehnica” of Bucharest.

[3] 孙简. 电子线路板热可靠性分析方法的研究,电子与信息学报,2009年4月,第31卷第4期.

[4] Yun Ling, On Current Carrying Capacities of PCB Traces,2002 Electronic Components and Technology Conference.

[5] Johannes Adam, New Correlations Between Electrical Current and Temperature Rise in PCB Traces, 20th IEEE SEMI-THERM Symposium.

Research on heat dissipation performance of metal based PCB

PENG Jun SONG Guan-qiang LIU Yan-qi

Along with development of the electronic products , the heat dissipation of PCB demand is higher and higher. Today, the metal base PCB has got the very extensive application, in order to better solve the problem of heat dissipation. Designers want to know the relationship between the size of metal base and heat dissipation ability. This article did some basic research on the relationship between the size of metal base and heat dissipation.

Thermal Resistance; Metal Base; Heat Dissipation

TN41

A

1009-0096(2015)03-0197-06