内浮顶储油罐清洗机器人研究现状与发展

2015-01-12郑霄峰代峰燕李冬冬陈家庆

郑霄峰 代峰燕 李冬冬 陈家庆

1北京石油化工学院能源工程先进连接技术北京市高等学校工程研究中心

2北京石油化工学院

内浮顶储油罐清洗机器人研究现状与发展

郑霄峰1代峰燕1李冬冬1陈家庆2

1北京石油化工学院能源工程先进连接技术北京市高等学校工程研究中心

2北京石油化工学院

根据内浮顶储油罐清洗机器人的作业环境和功能要求,对国内外内浮顶储油罐清洗机器人的研究现状进行了综合分析。储油罐清洗机器人结构形式设计包括移动机构分析、进罐结构分析和清洗装置分析;控制系统包括通讯方式分析、控制方式分析、路径规划分析和控制策略研究等。对比国外NESL、Landary等公司主要产品的性能,国内相关产品防爆设计经验不足,没有配套脐带缆,机器人收放缆控制和远程无人控制缺少理论分析和实验验证,行走性能与清洗效率有待改进与优化。对于内浮顶储油罐清洗机器人而言,安全环保、高效率、低成本将成为未来的发展趋势。

内浮顶储油罐;储油罐清洗;机器人;控制系统;防爆设计

根据国家规定,原油及成品油储罐大修间隔期限为5~7年,在检修或更换油品之前必须清洗;我国石化行业一般规定(Q/SH039-013—1988)成品油储罐每3~5年应清洗检修一次,因此,需要定期对沉积在罐内的油泥进行清理和回收。储油罐清洗技术先后经历了人工清洗和机械清洗阶段,随着人们对储油罐清洗作业安全、效率、成本、环保要求的不断提高,储罐清洗机器人技术作为一种无需人员进罐的清洗技术得到了国内外越来越多的关注。

1 作业环境和功能要求

早期储油罐清洗机器人的研究主要针对原油罐,储油罐的结构也较简单;随着《储油库大气污染物排放标准(GB20950―2007)》等国家标准的出台实施,为减少蒸发损耗和大气污染问题,内浮顶储油罐在各种油库中应用日益广泛。根据国家标准GB50341―2003和行业标准SH3046―1992规定,内浮顶储油罐罐壁至少开有1个钢质人孔,罐壁人孔直径不小于DN500,中心高度介于650~915 mm;内浮顶储油罐的浮盘在罐内成品油排尽之后由底部的众多支柱支撑,浮盘高度不低于1 800 mm,浮盘支柱间隔在1 000 mm左右,浮盘和支柱大多为铝质结构,强度较低易发生变形;此外罐底还存在进出油管、扩散管、量油管、加热器、胀油管等附件。作业时罐内充满了水雾,视线昏暗模糊,图像定位传感器不能正常发挥作用,电磁信号则容易受到罐体钢质结构的干扰。罐内充满油气,根据国家标准GB50058―2014对爆炸性危险场所的定义和划分,罐内区域属于0区(置入惰性气体可适当降低),罐外区域根据现场情况可划分为1区、2区或安全区。

针对储油罐清洗机器人的作业环境,提出了如下功能要求:

(1)机械结构简单紧凑,能对照明摄像设备进行保护和清洁,可组装不同清洗模块,行走牵引力大,承载能力强,携带油泥少,清洗效率高,具备抗静电、防碰撞、耐腐蚀和防沉陷能力。

(2)能实时监控工作环境,实时定位、预定轨迹跟踪、自主避障。

(3)最大行驶速度0.15 m/s,转弯半径不大于1 m,爬行坡度不小于20°,行进深度不小于10 m。

(4)采用防爆工艺设计和制造。

2 结构形式设计

2.1 油罐清洗机器人移动机构研究

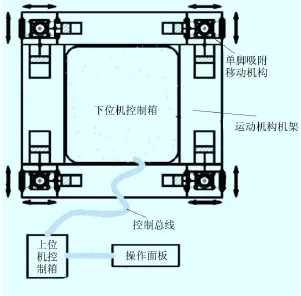

油罐清洗机器人按移动机构的形式可以分为吸附式、车轮式和履带式。吸附式移动机构的优点在于能在罐壁行走,适应地形能力强,还可兼备油罐检测、维修、喷漆的功能,是一种多用途机器人。李春香等[1]根据油罐清洗的工艺流程,提出了一种如图1所示用于油罐清洗的壁虎式移动机构,该机构具有贴附和移动功能。上海交通大学[2]开发了一种如图2所示的罐壁爬行机器人,由磁盘驱动模块、变磁力吸附模块、转向调节模块组成,可用于储油罐罐壁的清洗和检测作业。由于吸附式机器人不能承受较大的负载,故其清洗能力较弱,对于清洗作业量主要集中于浮盘和罐底之间区域的内浮顶罐来说,吸附式机器人清洗效率较低。

图1 壁虎式移动机构

图2 罐壁爬行机器人

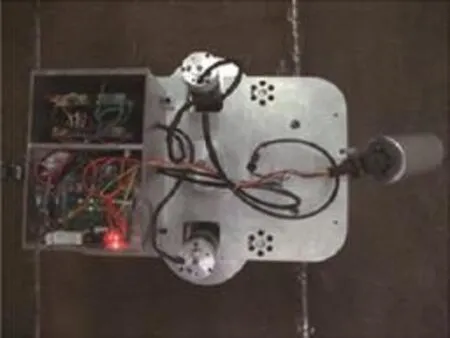

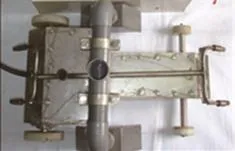

车轮式移动机构具有高度的运动灵活性和高效率的特点。周利坤等[3]介绍了一种如图3所示全方位轮式清洗机器人,采用了三个全向单元对称布局的三轮全方位移动机构,可进行类似于吸扫式清扫车的吸扫作业。图4是中国石油大学[4]开发的污水沉降罐在线清洗装置,其主体是由微型伺服电动机驱动的轮式移动小车,车体上装有射流元件及虹吸装置,作业时先将车底油泥清理干净,以保证其运动的平稳性。车轮式移动结构其越障能力和地形适应能力差、转弯效率低,所以较多使用于底泥较薄的汽油、煤油油罐,不适合在底泥较厚的柴油与原油油罐中使用。

图3 全方位轮式清洗机器人

图4 污水沉降罐清洗小车

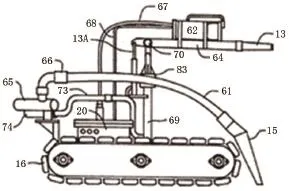

履带式移动结构是目前使用最普遍的移动结构,其越障能力、地形适应能力强,可原地转弯,能适应各种类型的油罐。比较有代表性的是英国Surface Control公司开发的用于清洗油罐的真空槽车[5]、美国Petroleum Ferment公司开发的用于流化和喷击底泥的完全水力车[6]、美国Offshore Cleaning Systems公司开发的Industrobot[7](见图5)和美国Landary服务公司开发的遥控自动小车[8]等(见图6)。

图5 Industrobot H5清洗机器人

图6 Landary遥控自动小车

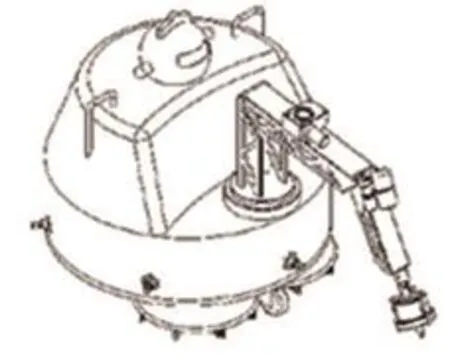

2.2 油罐清洗机器人进罐结构研究

对于目前主流的履带式油罐清洗机器人,其本体结构大多采用了组装式和变形式两种。组装式机器人往往体积大,质量大,机器人需要在罐外拆分后通过人孔运入罐内,最后派遣技术熟练的工人进入罐内完成组装。拉格比Hydrovac工业和石油服务有限公司[9-10]开发了一种如图7所示的被称为水利推土机(Hydrodozer)的罐内底泥清洗履带式小车,小车由推土档板、机械吊桶和带压喷射清洗头组成,采用液压驱动能够方便地拆解成不同部分,进入油罐内进行组装。邓三鹏等[11]介绍了一种如图8所示的油罐油泥清理机器人系统,其机械结构由左履带、右履带、推铲、主体和云台五个模块组成,分体模块均可以通过罐壁人孔运入罐内,这种模块化设计解决了机器人的进罐问题。组装式机器人需要借助外部动力才能将各个部件运送到储油罐内部,人员进罐组装时需要做好安全防护,不仅耗时耗力而且存在着安全隐患。

图7 Hydrodozer水利推土机

图8 油泥清理机器人

图9 NESL远程遥控清洗小车

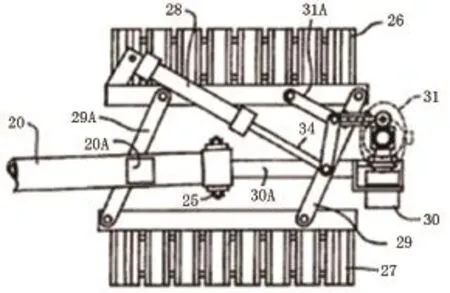

变形式机器人通过改变形状以减小径向包络圆直径,在收缩形态下依靠自身动力,通过罐壁人孔进入储油罐内部,随后伸展至展开形态进行清洗作业。图9所示为英国NESL公司[12]开发的远程遥控清洗小车,液压驱动,通过位于底部和前部的两个液压油缸驱动连杆机构来分别改变底盘轨距和抬放喷头支架,进而实现形态变化。图10所示为美国Landary服务公司开发的折叠式自动进罐小车,通过一个液压油缸驱动连杆机构能同时改变履带底盘的轨距和喷头的位置[13]。变形式机器人机械结构、液压系统和控制系统较为复杂,但是可以真正意义上实现非人员进罐清洗作业,有利于实现自动化控制并提高工作效率。

图10 Landary折叠式自动进罐小车

2.3 油罐清洗机器人清洗装置研究

清洗装置决定了机器人搭载机构的形式,根据采用的清洗工艺,常见的清洗装置可以分为三类:用于机械破碎底泥的工具、通过高压水射流流化底泥的各类喷头、用来抽吸底泥固液混合物的抽污泵。清洗机器人可以只携带一种装置,也可以携带几种装置配合使用。英国NESL公司[14]研发了一种如图11所示的Comebi Moverjet小车,喷头固定在云台上,可以灵活地控制水射流的方向,流化后的底泥被安装在底盘前端的吸嘴抽出。新加坡Enviro-Force公司[15]研发的Tank Cleaning Tractor随车携带移动抽污泵,前端安装有动力螺旋刀具,能有效打碎底泥,流化后的底泥固液混合物通过位于刀具后方的通道被泵吸到罐外进行下一步的处理。意大利Gerotto Federico公司[16]研发的Lombrico微型抽吸挖掘机,由工业真空吸尘器、微型挖掘机和摄像照明设备等组成,特制的吸嘴可以对底泥边挖边吸。三种清洗装置中,喷头和抽污泵能较好地清洗成品油罐;机械破碎工具常用于底泥很厚的原油罐,而不适用于成品油罐。

图11 ComebiMoverjet小车

3 控制系统研究

考虑到机器人所处的环境是爆炸性危险场所,所用电气设备需要采用防爆型式,受制于早期防爆产品匮乏和价格昂贵,且由于国内外内浮顶储油罐结构不尽相同,国外诸如NESL等公司开发的远程遥控清洗小车、意大利Gerotto Federico公司研发的Lombrico微型抽吸挖掘机、Landary服务公司开发的遥控自动小车等均采用了液压驱动、有线通讯、遥控控制的方式。机器人携带作业时,携带CCD摄像头、LED照明灯、可燃气体传感器和氧气传感器。操作人员在位于安全区域的控制室内通过车载摄像头来监视机器人行进状态和清洗效果;通过在人孔或者浮盘加装全局摄像头来观察机器人在罐内位置,以及确定清洗区域;通过可燃气体传感器和氧气传感器来实时检测罐内油气与氧气浓度,确保作业安全。

国内邓三鹏等[17]研制油泥清理机器人,可依据图像采集及显示装置显示的情况手动操纵机器人行走、清理工作,或者使其按照设定的程序行走并进行自动清理。周利坤等[18]研制的全方位移动清洗机器人包括通讯传感单元、控制单元和供电单元,通讯传感单元能检测周围环境和机器人的各种信息,并反馈给远程控制单元;控制单元包括了人工控制模块和智能控制模块。

随着防爆技术的不断发展,大量防爆产品出现,可供机器人选择的各类电气设备逐渐增多,使先进控制理论与技术、计算机技术在储油罐清洗机器人控制系统上的应用成为可能。我国在储油罐清洗机器人控制方面开展了路径规划和行走控制策略等研究,提出了全覆盖遍历路径规划方法及评价指标与基于PLC的电液闭环控制策略[19-21]。

4 总结与展望

国外早在1986就开始了相关研究,目前已经有类型众多的适用于内浮顶储油罐清洗机器人投入使用,许多提供优质储油罐清洗服务的公司基于机器人技术设计了先进的非人员进罐清洗系统,并在实践中取得了良好的效果[22]。由于国外在内浮顶储油罐结构(国外没有浮盘支柱)以及对作业管理要求(国外通过置入惰性气体能够保证罐内为1区)上与国内存在着差异,国内机器人作业环境相对来说更为苛刻,虽然国内在储油罐清洗机器人领域开展的相关研究取得了一定进展,提出了一些行走和控制方案并研制出了相关样机,但是尚没有适合于内浮顶储油罐的相关产品在商业中应用。机器人清洗与行走装置对罐内复杂环境的适应性、清洗效果、控制性能、安全保障与经济效益等问题还有待进一步深入研究。总体来说,储油罐清洗机器人技术在国内处于研究探索阶段。

对于我国内浮顶储油罐清洗机器人研发而言,仍有一些亟待解决的难题:

(1)防爆设计。避免发生静电集聚,避免产生碰撞火花,机器人进罐应有引导机制,防止与人孔碰撞,机器人进入危险区域内携带的电气设备需要达到相应的防爆等级,电气连接符合防爆型式的要求,减少电气使用并尽量避免中间接线。

(2)脐带缆的设计及收放缆控制。机器人拖拽的脐带缆需要具备耐磨、耐疲劳、耐腐蚀、防静电、抗拉的特点;同时脐带缆的收放要匹配机器人的控制,机器人行走过程中应当避免摩擦、碾压和缠绕脐带缆。

(3)远程无人控制。实现机器人作业工况的实时监控、故障诊断和抗干扰通信,合理地规划路径及可靠地自主避障。

(4)行走性能与清洗效率。行走装置具备对复杂地形的适应能力,实现底泥高效清洗及清洗机构参数的优化。

[1]李春香,何宏鹰,钟碧良.油罐清洗系统移动机构的研究[J].石油化工高等学校学报,2006,19(2):64-66+88.

[2]闻靖.罐壁爬行机器人本体设计及其特性研究[D].上海:上海交通大学,2011:15-23.

[3]李悦,周利坤.油罐清洗机器人全方位移动机构的设计与分析[J].机械设计与制造,2013(11):73-75.

[4]王霞.污水沉降罐在线清洗装置结构开发[D].北京:中国石油大学,2011:13-20.

[5]Brown J.A vacuum tanker for cleaning storage tanks[J].Process Engineering,1989,70(11):33.

[6]Petroleum Ferment.Cleaning sludge from oil storage tank-using entirely hydraulic vehicle to fluidize sludge and jet resultant mix:4770711[P].1988-09-13.

[7]Offshore Cleaning Systems.Offshore cleaning systems company profile[EB/OL].(2013-02)[2015-06].http://offshorecleaningsystems.comithost.net/wp-content/uploads/2013/07/OCS-Company-Brochure-2013.pdf.

[8]Kenneth C Landry,Borg Paul.Tank cleaning system using remotely controlled robotic vehicle:5561883[P].1996-10-08.

[9]Hydrovac industrial&petroleum Serv.(Oil storage)tank cleaning made easy with quick assembly unit[J].Chem Eng(Rugby),1986,431(12):34.

[10]Tradebe.Hydrodozer[EB/OL].(2012-04)[2015-06].http:// www.tradeberefineryservices.com/equipment/hydrodozer/.

[11]邓三鹏,李充宁,张兴会,等.储油罐油泥清理机器人[J].油气田地面工程,2011,30(4):100-101.

[12]Non Entry Systems Ltd.The all new NESL superior[EB/OL].(2014-07)[2015-06].http://www.nonentry.co.uk/Manway_Cannon.htm.

[13]Kenneth Charles Landry,Arnold Kermit Ray.Tank cleaning system using collapsible robotic tank entry vehicle:5640982[P].1997-06-24.

[14]Non Entry Systems Ltd.NES COMBI 3 in 1 Unit[EB/OL].(2013-05)[2015-06].http://www.nonentrysystems.com/brochures/ combi.pdf.

[15]Enviro-Force Pte Ltd.No man entry tank cleaning track pump[EB/ OL].(2009-03)[2015-06].http://www.enviroforce.com/ download/NoManEntryTankCleaningTrackPump.pdf.

[16]Gerotto Federico S R L.Miniexcavator LOMBRICO ATEX for no man risk[EB/OL].(2014-07)[2015-06].http://www.gerotto.it/portals/0/LOMBRICO_ATEX.pdf.

[17]邓三鹏,李充宁,王创荣,等.基于PLC的储油罐清理机器人自动控制系统:101989078[P].2011-03-23.

[18]周利坤,战仁军,李悦.一种油罐清洗机器人:102764750[P].2012-11-07.

[19]周利坤,李悦.油罐清洗机器人全覆盖遍历路径规划方法[J].机械设计与制造,2014(7):175-178.

[20]邓三鹏,刘刚,吴立国,等.基于PLC的储油罐清理机器人液压系统设计[J].液压与气动,2013,(3):35-37.

[21]李悦,周利坤,冯建伟,等.基于PLC与电液伺服的油罐清洗机器人控制系统设计[J].机床与液压,2014,42(9):37-40.

[22]石熠,陈家庆,刘美丽,等.大型立式储油罐机械清洗技术及其工程应用进展[J].油气储运,2015,34(2):129-133.

(栏目主持 纪嫦杰)

10.3969/j.issn.1006-6896.2015.10.002

郑霄峰:在读硕士研究生,2013年毕业于华北水利水电大学机械学院,从事光电检测与机器人技术研究工作。

2015-03-04

基金论文:2014年度北京市属高等学校“长城学者”培养计划资助项目(CIT&TCD20150317)。

13146082418、zheng11098938@foxmail.com