车铣复合加工中心Y轴立柱的受力分析及结构优化*

2015-01-10苏宏志李文祥王建军李小飞

苏宏志,李文祥,王建军,李小飞

(1.陕西工业职业技术学院数控工程学院,陕西咸阳 712000;2.宝鸡机床集团有限公司,陕西宝鸡 721013)

车铣复合加工中心Y轴立柱的受力分析及结构优化*

苏宏志1,李文祥2,王建军2,李小飞2

(1.陕西工业职业技术学院数控工程学院,陕西咸阳 712000;2.宝鸡机床集团有限公司,陕西宝鸡 721013)

在车铣复合加工中心Y轴立柱建模基础上,利用Solidworks Simulation对模型进行有限元仿真和分析,完成了对立柱的结构优化设计,通过对机床的实际应用,证明了该有限元仿真和分析方法是一种有效的设计手段。

Y轴立柱;有限元仿真;结构优化

0 引 言

复合化是数控机床一个普遍发展趋势,在现代机械加工中复合化数控机床发挥着愈来愈大的作用[1]。车铣复合加工中心具有多轴联动功能,机床动力刀架配合Y轴移动能实现强力铣削,Y轴立柱作为动力刀架的一个重要支撑零件,必须对其进行最优化设计以减少机床在强力切削时的振动,使加工零件获得较高的加工精度和很好的表面粗糙度。目前国内复合机床偏重于结构布局研究,对复合后机床支撑件力学性能研究不足。笔者通过对车铣复合加工中心Y轴立柱有限元仿真和分析,完成了对Y轴立柱的优化设计,并在机床的实际使用中,证明优化后的Y轴立柱很好的满足了机床的加工要求。

1 立柱的建模

1.1 立柱的三维建模及材料的定义

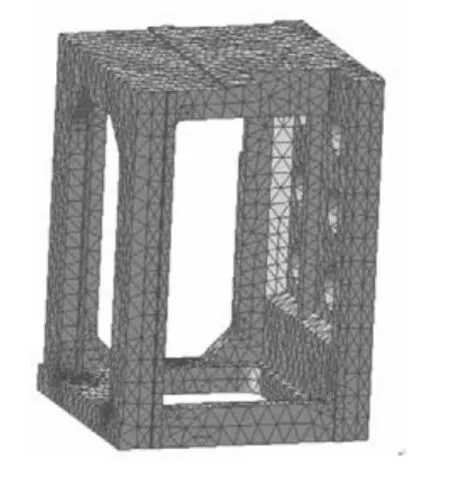

利用Solidworks进行立柱三维模型建立,在此过程中,三维模型中的一些细小特征,比如加工倒角、螺纹孔、工艺凸台等会影响有限元网格模型的建立,因此对这些不影响力学性能的特征进行了简化,进行简化后的三维模型如图1所示。根据立柱的使用情况选择其材料为HT300铸铁,通过查阅相关参考文献可得出材料弹性模量为150 GPa、泊松比为0.27、密度为7 400 kg/m3[2]。

1.2 立柱有限元网格模型的建立

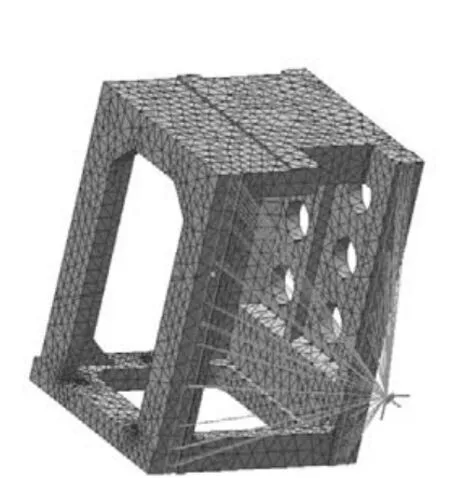

对简化后的立柱三维模型利用 Simulation进行网格划分。在进行网格划分时,如果网格划分太细,虽然会提高运算精度但也会加大运算时候的运算量,因此,在对计算的精度不会有较大影响前提下选择合适的网格单元大小就很重要[3]。笔者进行模型网格划分时,采用的网格单元大小12.96 mm,经过网格划分后,共有69 419个节点,43 337个单元,网格划分后的模型如图2所示。

图1 立柱三维模型

图2 立柱网格模型

1.3 载荷的施加及边界约束

立柱的受力主要是机床切削加工时的切削力和刀架的重力,其中切削力通过刀具及刀架传递给立柱。通过已知的切削参数及查阅相关参考文献,可计算出切削力三个方向的分力大小:切向力Fz=2 029 N,径向力Fy=569 N,轴向车削力Fx=620 N[4]。刀架的质量为396 kg,由于机床切削力和刀架重心与立柱受力点之间存在一定距离,经过将切削力与刀架重力进行合成并经过施加远程载荷,可以模拟机床进行加工时的状态。

立柱通过螺钉与机床床鞍进行刚性连接,因此可以将立柱下面的六个自由度全部约束,对立柱进行约束并施加远程外力载荷后,得出立柱的受力示意如图3所示。

1.4 计算结果

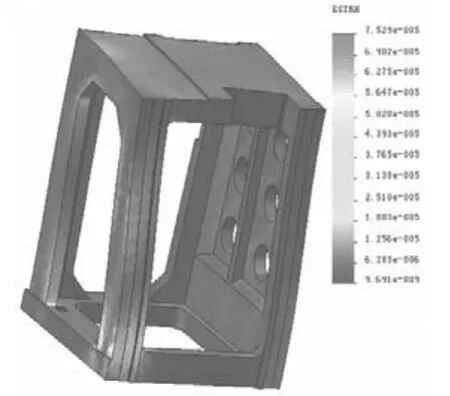

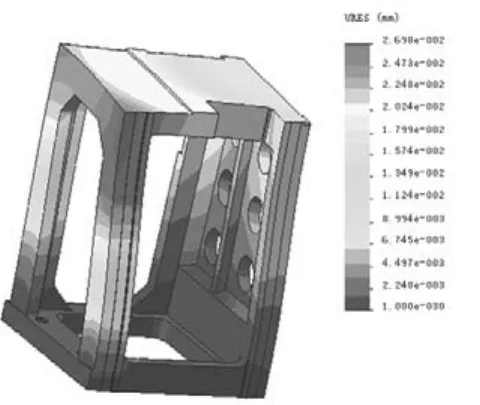

将各条件确定后,经过Simulation模块进行运算分析,得到了立柱的应力、应变图解及总位移图解(见图4~6所示)。将立柱左端的空位尺寸改小,提高此处的结构刚性。另外,在立柱受应力、应变较小的顶部设计了三个减重孔,改进后的立柱重量比原来的重量只增加了2 kg。

经过结构改进后的立柱再此利用Simulatiom进行有限元仿真和分析[5],其应力、应变图解及总位移图解如图7~9所示,从分析结果可知,优化后的立柱最大的变形位移由之前的0.027 mm减少到了0.009 mm,而重量只增加了2 kg。该机床装配完成,实际使用效果良好,加工精度和加工表面粗糙度都达到了设计要求。

图3 立柱施加载荷后的网格图

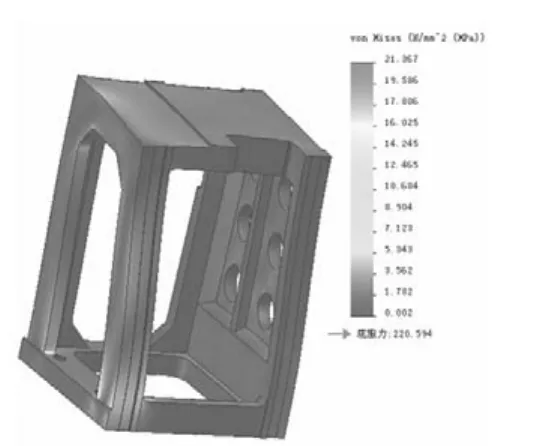

图4 应力图解

图5 应变图解

图6 位移图解

2 对运算结果分析及结构优化

2.1 受力分析

通过图4、5可以看出立柱左端的筋柱上受到的应力及应变较大,最大应力为21.37 N/mm2,在设计中应该是结构优化的关键位置,而其他位置并没有出现较高的应力及应变。

2.2 位移分析

通过图6可以看出,立柱最大变形位移出现在立柱左端的筋柱上部区域,最大变形位移为0.027 mm,由于结构布局需要,立柱左端处布置有Y轴电机,因此左端处留有较大空位,这就使得立柱局部变形位移较大。由于立柱是机床加工时受力关键部件,该局部变形会在一定程度上直接影响机床的加工精度,因此有必要对立柱进行结构优化设计。

2.3 结构优化

通过以上分析可知,立柱左端的筋柱区域是结构优化的重点,可以做有针对性结构加强。首先将立柱左端处筋壁的厚度进行了改进,由原来的20 mm增加为25 mm,其次,在与Y轴电机不发生干涉的前提下,

图7 应力图解

图8 应变图解

图9 位移图解

3 结 语

车铣复合加工中心凭借其高效率、高精度及较强的加工性能,越来越受到广大机床用户的青睐,因此,如何构思、设计车铣复合加工中心,已经成为机床企业工程师当下任务[6]。笔者利用Simulatiom对车铣复合加工中心Y轴立柱进行有限元仿真和分析过程,完成了对Y轴立柱的优化设计,通过对机床的实际使用,证明优化后的Y轴立柱很好的满足了机床的加工要求,实践证明利用有限元仿真和分析方法,能够缩短机床设计周期和提高设计效率。

[1]李宪凯,崔佩强,吴俊勇.车铣复合加工中心结构分析[J].设备管理与维修,2006(1):4-36.

[2]孙 桓,陈作模.机械原理[M].北京:高等教育出版社,2001.

[3]龙驭球.有限元法概论[M].北京:人民教育出版社,1980.

[4]卢秉恒.机械制造技术基础[M].北京:机械工业出版社,2001.

[5]叶修梓,陈超群.COSMOSWorks designer[M].北京:机械工业出版社,2007.

[6]王 珏.高速精密五轴联动加工中心结构设计及性能研究[D].成都:四川大学,2005.

Force Analysis and Structure Optim ization to the Y-axial Column of Lathe-m ill Cutting Center

SU Hong-zhi1,LIWen-xiang2,WANG Jian-jun2,LIXiao-fei2

(1.School ofNumerical Control Engineering,Shaanxi Polytechnical Institute,Xianyang Shaanxi 712000,China; 2.Baoji Machine Group Co.,Ltd,Baoji Shaanxi 721013,China)

Based on modeling the Y-axial column of lathe-mill cutting center,the finite element simulation and analysis on thismodel is conducted with the Solidworks Simulation in this paper,and the structural optimization design of column is completed.Through the practicalapplication of themachine tool,itshows that themethod of finite element simulation and analysis is an effective design means.

Y-axial column;finite element simulation;structure optimization

TG659

A

1007-4414(2015)06-0023-02

10.16576/j.cnki.1007-4414.2015.06.009

2015-10-08

苏宏志(1973-),男,陕西扶风人,副教授,硕士,主要从事数控加工技术方面教学、科研工作。