济钢低碳低硅铝镇静钢的开发与生产

2015-01-02苗振鲁

苗振鲁

(山钢股份济南分公司宽厚板厂,山东济南 250101)

生产技术

济钢低碳低硅铝镇静钢的开发与生产

苗振鲁

(山钢股份济南分公司宽厚板厂,山东济南 250101)

通过优化转炉出钢、CAS精炼、RH处理等过程的脱氧工艺和造渣制度,形成合理的钢包精炼渣系,为充分吸附钢水中的夹杂物创造良好条件;利用钙处理工艺,将钢水中的Al2O3夹杂球化,使钢中大部分Al2O3转变为液态CaO-Al2O3,为连铸机顺利浇铸创造条件;按照KR→BOF→CAS→RH→CCM工艺路线生产低碳低硅铝镇静钢,将钢水中的Si含量控制在了钢种成分设计要求范围之内。

铝镇静钢;低碳;低硅;钙处理;精炼

SPHE、耐锌腐蚀JNX06等钢种属于低碳低硅铝镇静钢,由于钢水成分中碳、硅含量低,转炉冶炼终点钢水中自由氧含量高,一般情况下钢水中w(O)≥500×10-6。冶炼过程中完全依靠铝脱氧,会产生大量Al2O3夹杂,造成浇铸过程水口絮流、塞棒上涨[1],严重时引起生产事故,如钢水中夹杂物含量高、浇铸过程保护渣变性、结晶器粘结引起漏钢等事故。协议要求耐锌腐蚀钢JNX06成品w(Si)≤0.030%、w(C)≤0.08%,钢板内部质量满足国标一级探伤要求。为实现钢水连续浇铸和钢板成品成分[Si]含量不超标,从2013年开始,针对该钢种冶炼工艺路线、钢水在各工序点脱氧工艺、造渣制度和钙处理工艺进行深入研究与分析,通过优化工艺,济钢生产JNX06钢种实现10炉次连续浇铸,浇铸过程水口无絮流现象,塞棒行程稳定,成品成分中w(Si)稳定控制在0.030%以内。

1 主要工艺装备

济钢炼钢厂现有1座KR,带铁水罐液压推杆倾翻装置和扒渣机装备;1座210 t顶底复吹转炉(配备副枪系统);1座配备自动测温、取样装置的吹氩站;1座双工位210 t钢包精炼炉;1座双工位210 t RH真空处理炉(配备顶枪装置,具备吹氧升温功能);1台连铸机,结晶器断面尺寸为250/300 mm×(1 800~2 300)mm,主要配备二冷自动控制系统,结晶器液面自动控制系统,动态轻压下技术,大包长水口吹氩系统以及上下水口板间吹氩系统,18个扇形段,其中扇形段1~6为弯曲段,扇形段7、8为矫直段,其余为水平段。

2 钢种成分及工艺流程设计

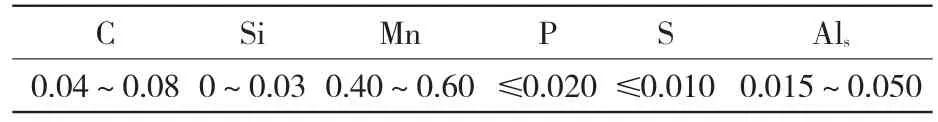

表1为JNX06钢种成分要求,将厚度为250 mm铸坯轧制成60 mm厚度的钢板,要求钢板内部质量符合国标Ⅰ级探伤要求。

表1 JNX06钢种成分设计(wB)%

从表1可以看出,该钢种属于典型低碳低硅铝镇静钢,冶炼过程中如果按照LF+RH双精炼处理,容易造成钢水中[Si]含量超标;若按照RH单精炼炉处理,容易造成浇铸过程水口絮流、塞棒上涨以及夹杂物超标。根据该厂生产低碳低硅钢经验,采用KR→BOF→CAS→LF→RH→CCM生产工艺路线很难保证成品成分中w(Si)≤0.030%。为确保成品成分中[Si]含量不超标,本次生产中取消LF处理工艺,将其造渣工艺分摊至其他工序进行。因此,工艺路线设计为:KR→BOF→CAS→RH→CCM,进行5炉试生产,结晶器断面尺寸为250 mm×2 200 mm。

3 生产情况及分析

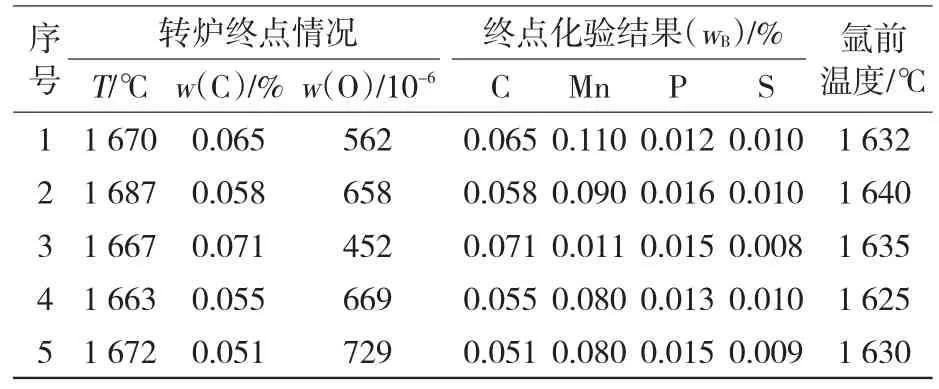

3.1 入炉铁水及转炉终点控制

设计要求w(S)≤0.010%,由于RH无脱硫功能,故入炉铁水需深脱硫。实际生产过程中,要求入炉铁水中w(S)≤0.005%,处理后扒渣干净,铁水裸露面积≥90%。转炉终点控制见表2。终点P、S达到较好水平,终点C、O含量控制良好,钢水无过氧化情况。

3.2 出钢、脱氧合金化及造渣制度

出钢过程采用双挡渣,即出钢前期使用挡渣帽,后期使用挡渣棒,通过铝平衡计算,出钢下渣量约3 kg/t,说明挡渣效果良好。

出钢至1/4时加入800 kg小颗粒石灰和300 kg铝块进行强脱氧,使脱氧产物尽快形成、聚集、长大及上浮,出钢至1/2时再加入金属锰,出钢完毕加入300 kg复合脱氧剂脱除渣中氧;出钢过程全程开钢包底吹,底吹开度以吹开钢液面直径为标准,以300~500 mm为宜,确保出钢过程化好渣、化透渣。

表2 转炉终点控制和氩前温度

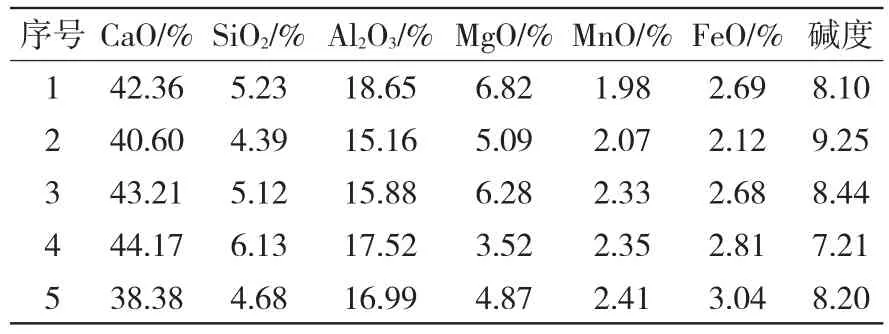

根据转炉终点氧含量情况,在吹氩站喂入100~200 m铝线,确保CAS成分中Als质量分数在0.030%~0.060%,然后进行吹氩处理,钢包底吹流量开度以吹开钢液面直径为标准,以300~500 mm为宜,吹氩时长不少于8 min,观察渣样颜色,变为深绿色时停止处理,出氩站具体渣成分见表3。

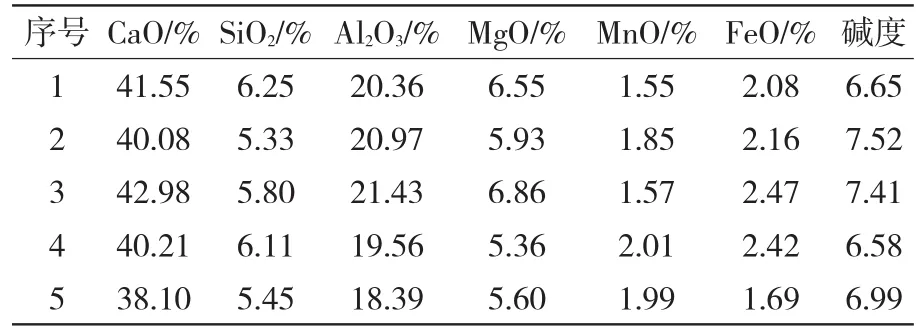

表3 CAS出站渣成分(wB)

3.3 RH处理

3.3.1 H含量与脱气时间和真空度的关系

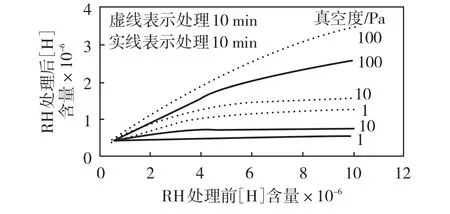

根据文献[2],当钢水中原始w(H)≤10×10-6,在100 Pa真空度下处理10 min以上,钢水中w(H)均可降至1.5×10-6以下,具体如图1所示。

图1 真空脱气时间和真空度对脱氢行为的影响

根据以上分析,RH精炼工序要求在真空度≤100 Pa条件下处理时间不少于10 min,纯脱气时间不少于6 min。

3.3.2 造渣处理

RH真空处理过程中,在钢渣界面上手动加入泡沫剂,钢渣发泡后加入50~100 kg铝粒,铝粒和钢渣完全反应后以渣子变为灰白色为标准,此时渣样成分见表4。

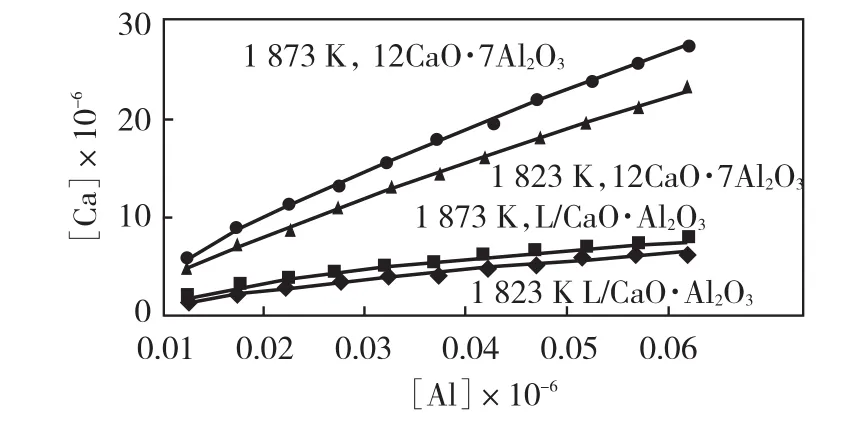

3.3.3 钙处理

为达到钢水浇铸过程不絮流、不堵水口以及夹杂物变性的目的,根据林路等[3]研究钢水中Ca含量与Als的关系,在w(Al)=0.030%、温度1 550~1 600℃时,为使钢中大部分Al2O3转变为液态CaO-Al2O3,控制w(Ca)=(3.98~17.51)×10-6[3]。一般认为溶解钙是全钙的1/10[4],依据图2和实际钢水中Al含量喂入钙线量,具体Ca含量和Al含量见表5。

表4 RH渣样成分(wB)

图2 钢水中Ca、Al热力学平衡关系

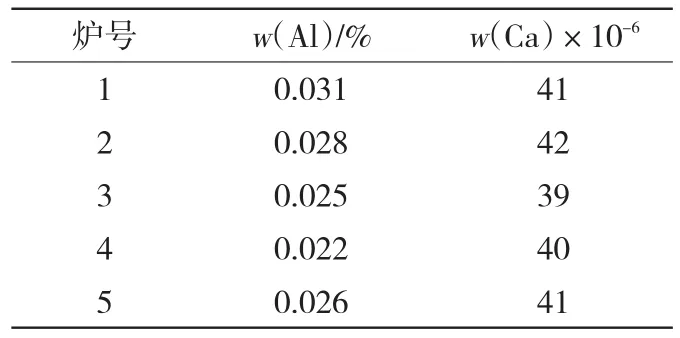

表5 RH处理后钢水中[Ca]、[Al]含量

3.4 结果分析

3.4.1 浇铸过程

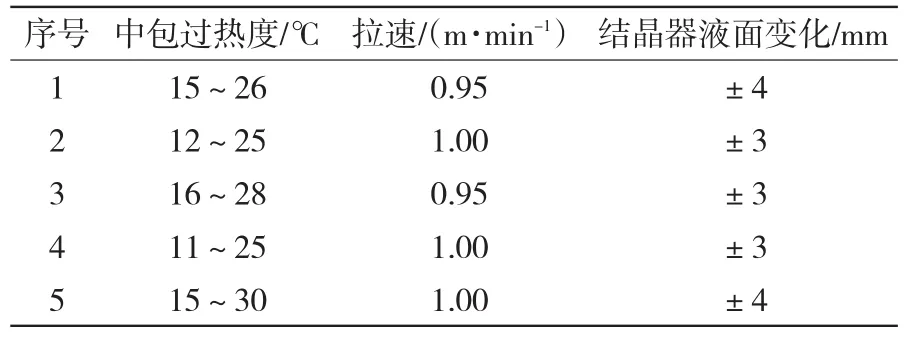

总体来说,生产的5炉钢水浇铸过程结晶器液面波动值在±5 mm以内,塞棒行程均为轻微波动,属于正常波动值,中包过热度控制为10~30℃,浇铸过程良好,为稳态浇铸,具体见表6。

表6 试验5炉次低碳低硅钢浇铸情况

3.4.2 各工序点Si含量变化

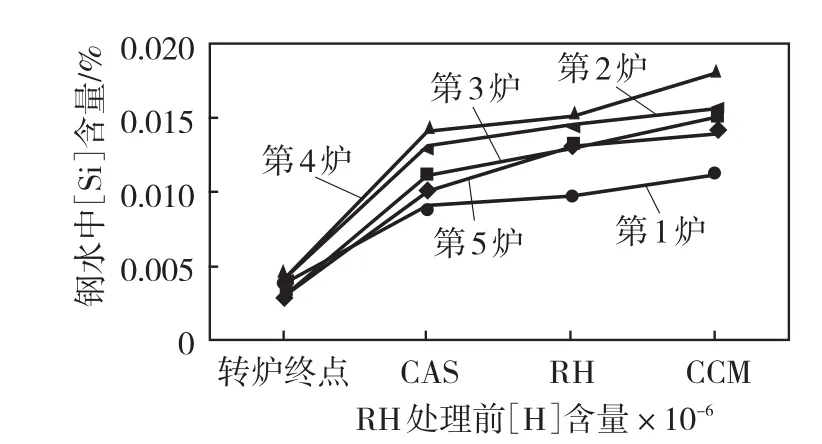

5 炉钢水中Si含量从CAS、RH、CCM取样点依次有升高的趋势,但总体控制良好,连铸机中包钢水成分中w(Si)≤0.020%,满足成分设计要求,具体见图3。

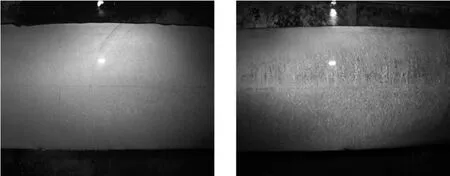

3.4.3 铸坯低倍组织

在第3、第5炉的第3块铸坯上分别取低倍样,2块低倍样质量较好,C类中心偏析均为1.0级,中心疏松0.5级,无中间裂纹、三角区裂纹、角部裂纹、针孔气泡、夹杂等缺陷,铸坯中心疏松照片见图4。

图3 各工序点钢水中Si含量变化情况

图4 试制铸坯中心疏松情况

连铸机浇铸过程顺利,没有出现絮流、气泡、涨行程等问题,铸坯表面质量与内部质量合格,生产稳定顺行。目前,按照该工艺生产的低碳低硅铝镇静钢已经批量生产,钢板的内部质量满足国标Ⅰ级探伤要求,夹杂物A、B、C、D之和≤4.0。

4 结论

4.1按照KR→BOF→CAS→RH→CCM工艺路线组织生产,去除LF处理工序,将LF造渣工艺分摊至转炉出钢过程、CAS处理过程和RH冶炼过程,可以冶炼低碳低硅钢,且冶炼过程平稳,浇铸顺利,具备连续生产条件。

4.2采用KR→BOF→CAS→RH→CCM工艺路线生产低碳低硅钢,钢中w(Si)可以完全控制在0.030%以内。

4.3为使钢中大部分Al2O3转变为液态CaO-Al2O3,当钢水中w(Al)在0.030%左右时,全钙质量分数控制在39×10-6以上,钢水可浇性良好,没有塞棒絮流和夹杂物堵水口现象。

[1]王明合,胡黎宁,田新中,等.低碳低硅铝镇静钢的生产实践[J].炼钢,2004,20(5):33-36.

[2]张海民.济钢RH炉外精炼脱气分析[J].河北冶金,2009,29(2):34-36.

[3]林路,包燕平,刘建华,等.RH-喂线钙处理的管线钢X80非金属夹杂物变性效果分析[J].特殊钢,2010,31(5):51-54.

[4]陈家祥.连续铸钢手册[M].北京:冶金工业出版社,1991.

Development and Production for Al-killed Low Carbon and Low Silicon Steel

MIAO Zhenlu

(The Heavy Plate Plant of Jinan Branch Company of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

Reasonable ladle refining slag system was produced by deoxidizing and slag forming process by converter tapping procedure,CAS processing procedure,RH processing procedure,which created good conditions for adsorbing the impurities in molten steel fully.Residual Al2O3in the molten steel was spheroidized and most Al2O3in the molten steel has been changed into liquid CaO-Al2O3by Ca treatment procedure,which created conditions for caster casting successfully.The production of Al-killed low carbon and low silicon steel by KR-BOF-CAS-RH-CCM process route can control the content of[Si]in molten steel within the range of design requirements of steel composition.

Al-killed steel;low carbon;low silicon;calcium treatment;refining

TF762+.3

A

1004-4620(2015)02-0006-03

2015-01-22

苗振鲁,男,1974年生,2009年毕业于北京科技大学冶金工程专业。现为山钢股份济南分公司宽厚板厂生产准备车间主任,工程师,从事冶金工程技术工作。