09MnNiDR低温钢管双面双层三丝自动埋弧焊接研究

2014-12-28尚才众董宏斌贾云刚郑丽华吴建国杨森民

尚才众,董宏斌,贾云刚,郑丽华,吴建国,杨森民,郭 建

(河北海乾威钢管有限公司,河北 沧州 061300)

09MnNiDR低温钢管以其原料价格低廉、焊接性能好、低温性能优异等特点,已在西气东输工程中应用。河北海乾威钢管有限公司(简称河北海乾威)承接的新疆伊犁年产20亿m3煤制天然气输送工程用低温钢管已经交付使用,规格包括Φ508 mm×10 mm×12 000 mm,Φ813 mm×20 mm×12 000 mm等。技术条件约定:钢管母材按GB 3531—2008标准[1]进行订货和复检,焊接完成后需做-70℃低温冲击试验(AkV≥34 J),成型方式为JCO冷弯,焊接方式为直缝双面埋弧焊。本文主要介绍09MnNiDR低温钢管的焊接工艺研究及生产情况。

1 焊接工艺评定试验

焊接工艺评定试验参照ASME B 31.3—2004标准[2]第Ⅸ卷规定进行评定;焊接方法采用焊条电弧焊和自动埋弧焊,对接头焊缝区和热影响区的低温冲击韧性进行评定试验。

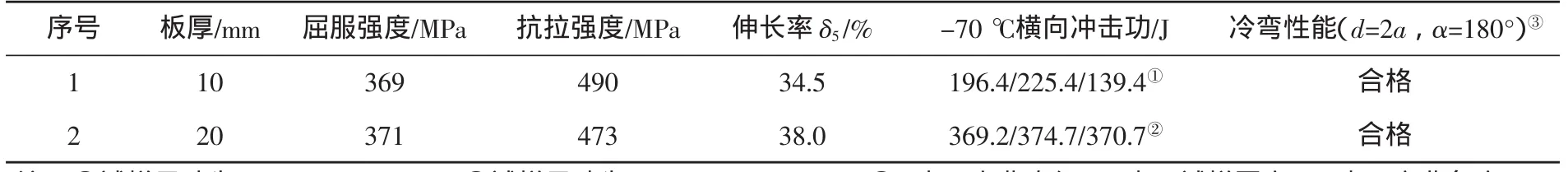

1.1 母材试验

压力容器用09MnNiDR钢板由山东济南钢铁股份有限公司提供,订货技术条件为GB 3531—2008标准,交货状态为正火+回火,组织为铁素体+少量珠光体。分两批取样,检验原料钢板(母材)的化学成分和力学性能,其结果分别见表1和表2。

表2 09MnNiDR钢板(母材)的力学性能

1.2 焊材遴选

国产低温焊材近年得到迅速发展和提高,只要工艺措施得当,选用优质的国产低温焊材就完全可以满足技术要求。四川某焊接材料股份有限公司生产的CHW-S13焊丝是09MnNiDR等低温钢用镀铜埋弧焊丝,配以超低氢氟碱性烧结焊剂CHF105DR焊接工艺性能良好,焊缝金属在-70℃下具有稳定的抗低温冲击性能。

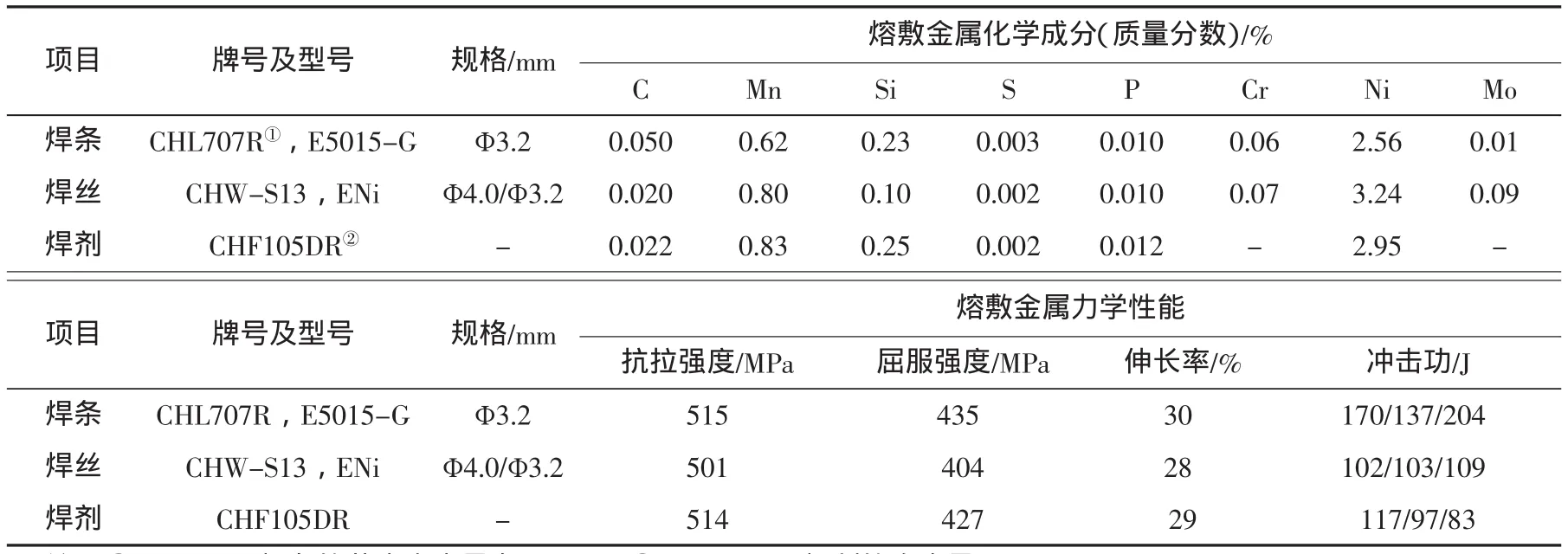

1.3 焊材试验

手工焊焊条采用国产CHL707R,规格为Φ3.2 mm×400 mm,型号E5015-G;焊丝为CHW-S13,规格为Φ4.0 mm、Φ3.2 mm,技术条件AWS A 5.23/A 5.23M—2011《埋弧焊用低合金钢焊丝和焊剂标准》;焊剂为CHF105DR,粒度为10~60目,技术条件DGS K 901.51—2006。选用焊材的化学成分和力学性能见表3。

表3 选用焊材的化学成分和力学性能

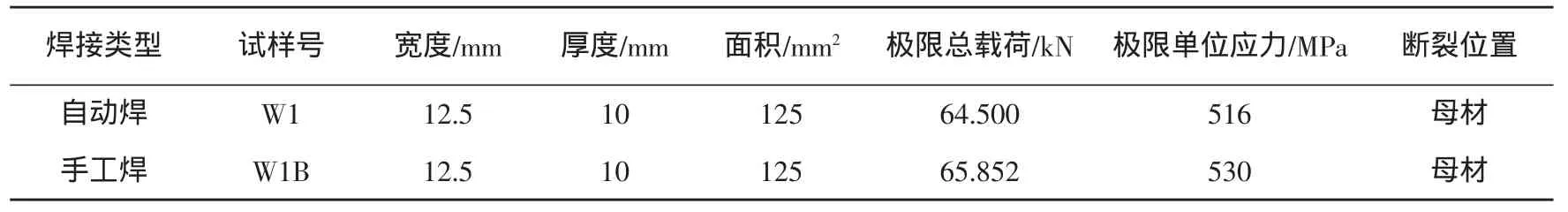

1.4 焊接试验工艺评定记录

通过焊接工艺试验评定,检验按拟订的焊接工艺文件焊接的接头性能是否符合设计要求,并为正式制定焊接工艺指导书或焊接工艺卡提供实践和理论支持。10 mm厚09MnNiDR钢板自动焊和手工焊焊接试验工艺参数及评定结果见表4~8。

1.5 焊接金相分析

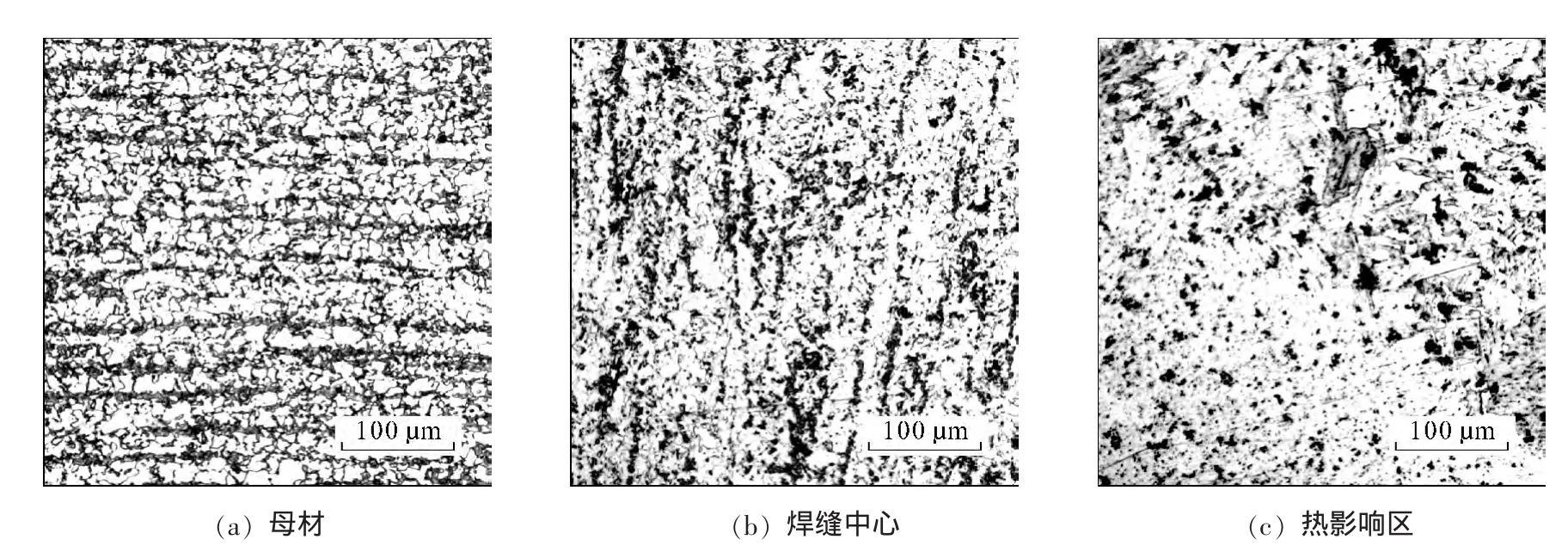

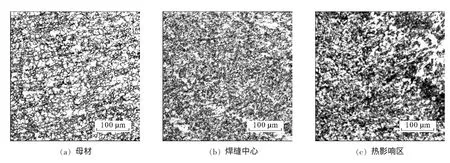

10 mm和20 mm厚09MnNiDR钢板焊接后的金相分析结果如图1~2所示。

从图1看出:10 mm厚09MnNiDR钢板焊接后的母材(图1a)中,铁素体+珠光体沿轧制方向呈轻微带状分布,正火态晶粒均匀,粒度为7.0级,珠

光体体积分数为6.0%~7.0%;焊缝中心区(图1b)的显微组织为片状铁素体+珠光体+针状铁素体+少量柱状铁素体,针状铁素体使钢材的韧性大为增加;热影响区(图1c)的左下角为结晶区近等轴状晶粒,铁素体+珠光体,细小均匀,上面的过热区和焊缝的显微组织为铁素体+珠光体+少量粒状贝氏体,先共析铁素体沿柱状晶界析出,部分铁素体向晶内呈针状析出。

表4 10 mm厚09MnNiDR钢板自动焊和手工焊焊接试验工艺参数

表5 10 mm厚09MnNiDR钢板自动焊和手工焊焊接试验工艺评定结果——拉伸试验

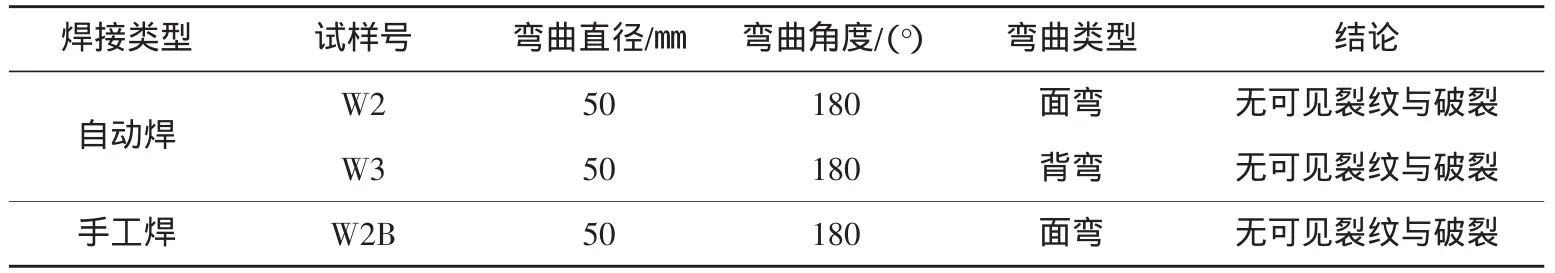

表6 10 mm厚09MnNiDR钢板自动焊和手工焊焊接试验工艺评定结果——弯曲试验

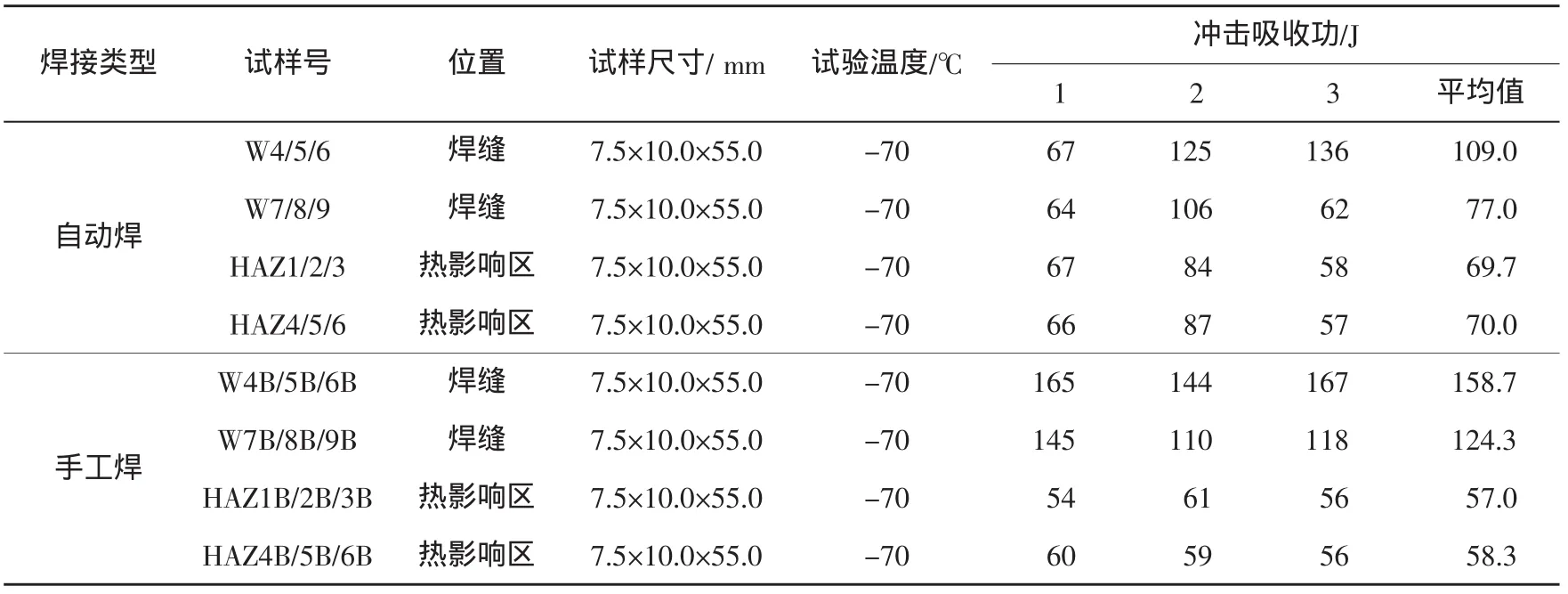

表7 10 mm厚09MnNiDR钢板自动焊和手工焊焊接试验工艺评定结果——韧性试验

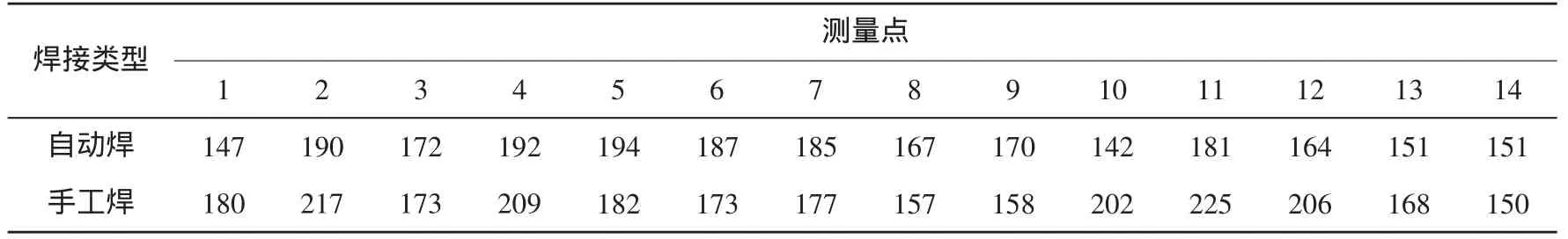

表8 10 mm厚09MnNiDR钢板自动焊和手工焊焊接试验工艺评定记录——硬度测试HRB

从图2看出:20 mm厚09MnNiDR钢板焊接后,母材(图2a)的组织为铁素体+珠光体,晶粒均匀,粒度7.0级,珠光体体积分数5.5%~6.5%;焊缝中心区(图2b)组织为片状铁素体+珠光体+针状铁素体,晶粒均匀细小,片状铁素体变薄、针状铁素体增多;热影响区(图2c)的右半部分为粗晶区,组织为片状铁素体+少量粒状贝氏体+珠光体,晶粒较粗大,塑性和韧性下降,结晶区组织为铁素体+珠光体,晶粒均匀细小,性能良好。

图1 10 mm厚09MnNiDR钢板焊接后的金相组织

图2 20 mm厚09MnNiDR钢板焊接后的金相组织

1.6 焊接设备

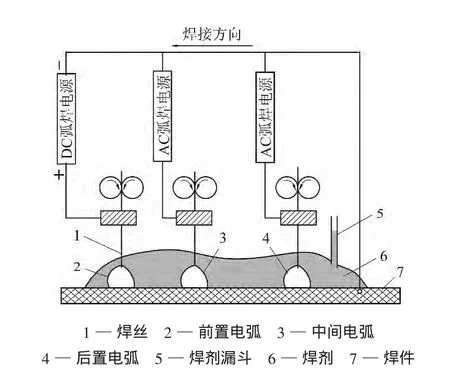

JCO生产线焊接设备配置有气体保护预焊合缝机、多丝自动埋弧内焊机、多丝自动埋弧外焊机。多丝埋弧焊每根焊丝由单独的送丝机送进,并配备独立的焊接电源供电。焊接电源采用直流和交流联用,前置焊丝接直流电源、后置焊丝以及中间焊丝接交流电源。直流电源能更好地控制焊道形貌且起弧稳定,主要作用是熔深;后置焊丝采用交流电源,交变的磁场能防止磁偏吹,同时防止焊缝出现气孔和热裂纹[3]。中间焊丝对熔池有搅拌作用,可以破坏金属熔池及熔滴表面张力,提高熔敷效率、改善熔敷性能;后置焊丝造面成型。

采用在气体保护底层焊基础上的双面三丝自动埋弧焊焊接,满足JCO高强度大壁厚钢管生产的需求,同时焊缝成形饱满,焊接质量稳定,是多层多道焊接的另一种表现形式,比较符合09MnNiDR低温钢控制焊接线能量的焊接规范和焊接措施[4]。预焊、内焊和外焊相当于多层完成接头的焊接、形成焊接焊缝,并且流水线上下工序之间可以控制道次间温度。

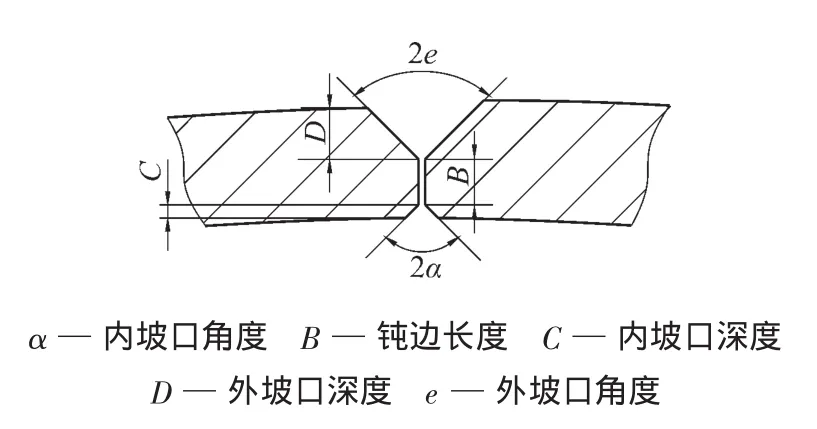

采用直流反接方法进行埋弧焊接,即焊件接电源负极、电极接电源正极;相同能量参数下直流反接,可使母材获得更大的熔深,焊接电流降低、热输入减少。双面三丝自动埋弧焊焊接中焊丝与电源的连接方式如图3所示,焊接坡口如图4所示。

图3 双面三丝自动埋弧焊焊接中焊丝与电源的连接方式示意

图4 焊接坡口示意

2 焊接工艺实践

2.1 焊材的匹配和应用

根据对近年来国内焊接09MnNiDR低温容器的经验分析,放弃使用H10Mn2焊丝搭配SJ101、SJ102、YD507A等焊剂的工艺尝试,而是直接采用当今在低温焊接方面流行的CHW-S13镀铜埋弧焊丝和超低氢氟碱性烧结焊剂CHF105DR作为自动埋弧焊焊材。

从表3中看出:CHW-S13焊丝和CHF105DR焊剂中含有Ni、C、S、P。Ni作为该焊材的主要合金元素,Ni与Mn的作用相似,是固溶强化的元素之一,既可提升强度又能够显著改善铁素体的低温韧性。Ni元素作用的发挥需要C、S、P含量的配合。在高温的焊接熔池中,Ni对S、P的亲和力较大,可以形成熔点为645℃的Ni-Ni3S2、880℃的Ni-Ni3P2等低熔共晶体,并分布于晶界、形成结晶裂纹[5];因此,焊材Ni含量较高时,C、S、P含量应该降下来且低于母材,为保障Ni有利作用的发挥创造条件。

Ni对各种气体具有较高的溶解度,焊缝金属中残余的[H]、[O]对缺口冲击韧性影响极大;焊材应该预热或烘干,焊剂在300/350℃连续烘干3 h,保证焊剂中水的质量分数在0.03%以下;剩余焊剂应该保存在100~150℃的密闭热容器里。

2.2 09MnNiDR母材的焊接性能

09MnNiDR是以铁素体为基础的低温钢,C、S、P含量很低,钢质纯净;09MnNiDR碳当量最大值为0.427%,塑性良好,焊接性能佳;其屈强比不高,淬硬倾向不大。09MnNiDR加入以Ni、Mn(实测值为1.4%)为主的多种合金元素,使材料具备高强度和良好的低温韧性;由于09MnNiDR中加入多种合金元素,在高热输入的埋弧焊缝中,熔池面积大,柱状晶体发达,晶间偏析显现[6],焊缝金属凝固过程中可能出现热裂纹。

09MnNiDR焊缝的强度高于母材,[H]向热影响区的扩散和集聚可能在焊缝金属中形成冷裂纹[7];低温低合金钢经焊接热循环作用后,热影响区硬度会有明显提高,超过一定数值也会产生冷裂纹。

20 mm钢板采用双层埋弧外焊接,双层焊接时通过减小焊层厚度,缩小柱状晶成长的空间,获得的铁素体晶粒尺寸,或者马氏体、贝氏体板条数的尺寸要比单层焊的小[8],对焊接接头的韧性有利。双层焊接还具备现场热处理的作用,前焊层是后焊层的预热层,后焊层是前焊层的退火、保温层。

2.3 10 mm钢板的焊接工艺措施

10 mm厚09MnNiDR钢板的低温性能较同类产品是最不理想的;从焊接工艺角度上讲,低温薄板材料的焊接工艺亦不如中厚板成熟。所以,壁厚10 mm低温钢管的焊接工艺成为重点研究课题。

2.3.1 坡口设计

(1)焊接接头的性能要求。09MnNiDR低温钢管要求焊接接头具备较高的低温韧性,只有采用多层焊接减小焊接线能量、避免过热以及防止晶粒长大[4],才能够实现;因此设计出宜于低热输入、便于进行多层焊接的焊接坡口就显得十分重要。实际应用中尽量选取较大的外焊坡口角度和深度,一是为气体保护底层焊留出空间;二是为埋弧外焊创造更大的外焊道坡口容积,增加焊层数量,保持合理焊接速度,使焊缝金属晶粒细化,得到更多的针状铁素体。采用带钝边双V型坡口,可以防止焊接冷裂纹的产生;加大坡口角度、减小钝边,可以防止热裂纹的产生。10 mm钢板的钝边高度设计为4 mm,安全适中;内坡口角度为85°,深度为1 mm;外坡口角度为90°,深度为5 mm。

(2)接头形式和壁厚的要求。接头形式和壁厚亦是坡口设计的重要依据。钢管焊接的重点在厚度上,首先确定钝边高度,薄板在保证不被烧穿的前提下钝边尽量小一些;中厚板只要焊接熔深足够,钝边可留大一些,但对于09MnNiDR低温钢,需要控制热输入,故钝边不宜留的太大。

(3)坡口设计应该考虑生产线自身坡口的制备方法及焊接方法的工艺要求。对称性V型坡口,适应JCO焊接设备的工艺要求;10 mm钢板内坡口的主要作用是为内焊设备跟踪导向之用。

2.3.2 熔化极气体保护打底焊

Ar+CO2气体保护焊适合09MnNiDR低温钢的底层焊。09MnNiDR低温钢里的合金元素对热循环比较敏感,所要求的熔滴过渡形式决定了焊接电流和电弧电压的数值;薄板焊接时热输入直接决定底层焊焊道的性能,故底层焊应该以热输入优先为控制原则。焊接热输入Q按以下公式[9]计算:

式中U——电弧电压,V;

I——焊接电流,A;

v——焊接速度,cm/s;

η——电弧的功率因数。

线能量的选择条件是:焊丝直径3.2 mm,焊接电流550±50 A,电弧电压24~28 V,焊接速度3.0±0.3 cm/s。按式(1)计算得出:Q=4.77(kJ/cm)。

焊机选择:型号Lincoln Idealarc DC-1000,保护气体为10%CO2+90%Ar混合气,焊丝伸出长度(25±2)mm,焊丝倾角为 0~5°。

实践证明:在氩气中加入体积分数约为10%的CO2最为合理,此时焊缝金属的韧性最佳。氧化性气体的加入既可能造成焊接熔池增碳,也有可能造成增氧,足以影响焊接。

2.3.3 埋弧内焊和埋弧外焊

低温钢焊接接头的力学性能不仅取决于焊缝金属的化学成分,焊接过程中的热循环也是非常重要的因素。高的热输入量降低了焊接热影响区的冷却速度,焊缝金属容易形成一些低熔点共晶组织,出现热裂纹;焊缝、热影响区出现晶粒粗大的马氏体或铁素体组织,降低了接头的韧性和强度;热输入过小、焊接熔池冷却速度太快,容易形成淬硬组织,造成韧性下降,形成氢致延迟裂纹。焊接电流和电弧电压不宜过大,两者直接影响焊接线能量和焊接接头形状系数和熔合比指标;热输入优先的控制原则同样适用于埋弧焊接。

文献[5]指出:工作温度为-105~-40℃的低温钢埋弧焊焊接,应将热输入控制在25 kJ/cm以下。三丝埋弧焊的熔敷效率很高,10 mm钢板只能一次性完成内外焊,调整焊接电流、焊接速度以尽量小的热输入焊接。正常情况下,内焊焊接线能量不超过20 kJ/cm,外焊焊接线能量不超过25 kJ/cm,焊接速度保持在(150±15)cm/min。不能以提升焊接速度的方式来降低焊接热输入,因为焊接速度太快会导致熔池边缘温度梯度增大,组分过冷度小,焊缝金属则趋向胞状晶或胞状枝晶长大,造成晶粒粗大甚至裂纹。

2.3.4 钢管整体热处理

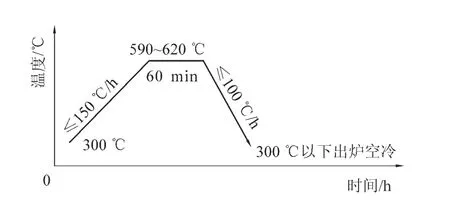

09MnNiDR低温钢管在成型和接头焊接过程中产生内应力,其中以焊接热循环的加热、熔化、凝固导致组织脆化,进而产生的焊接残余应力为主[10]。GB 150.4—2011《压力容器》第8.2条款中要求进行焊后热处理(PWHT)[11]。PWHT 主要是松弛应力、减小脆性断裂倾向及冷作硬化等问题,促使金属焊缝中的氢向外扩散。PWHT可以消除80%以上的原始残余应力。09MnNiDR低温钢管的热处理温度控制曲线如图5所示。

图5 09MnNiDR低温钢管的热处理温度控制曲线

(1)退火设备为台车式天然气加热炉,规格16.0 m×5.3 m×4.5 m;装炉方式为平行排列、双层叠放,以确保工件均匀加热、炉气正常流通。

(2)装炉温度小于300℃、始于300℃控温,升温速度以50~150℃/h为宜。

(3)保温温度590~620℃,保温时间60 min。09MnNiDR低温钢在600℃左右的屈服极限已经达到最低值,此时焊接应力高于被加热金属的屈服强度;应力集中的部位就会产生塑性变形,随着保温时间的持续残余应力得以逐渐释放。

(4)降温速度50~100℃/h,冷却方式为炉冷,出炉温度≤300℃。

GB 150—2011规定,设计温度低于-45℃的09MnNiDR低温容器,任意厚度皆需要PWHT[11]。工艺试验发现:10 mm厚09MnNiDR钢板试件数组PWHT比对,结果两者的冲击功数据并没有明显区别,只是经过PWHT的一组波谷落差似乎小一些。

2.4 20 mm钢板的焊接工艺措施

20 mm厚09MnMiDR钢板焊接工艺主要介绍坡口设计和焊接工艺参数。20 mm钢板采用双层外焊焊接,设计了对称性双V型坡口,并给外焊道预留了足够的空间。

2.4.1 坡口设计

钝边为5.5 mm,内坡口深度为5 mm,内坡口角度为80°;外坡口深度为9.5 mm,外坡口角度为70°。设计的外焊坡口深度和角度为双层外焊创造了条件。

2.4.2 焊接工艺参数

直流反接、多层焊接其目的是减小热输入,细化晶粒,得到针状铁素体,提高焊缝低温韧性。

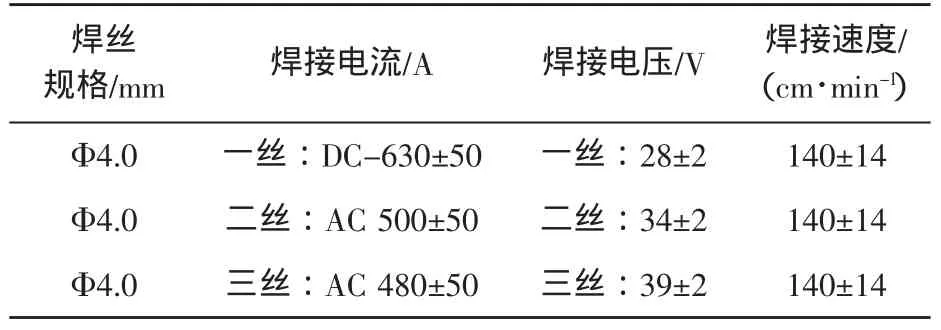

20 mm厚09MnNiDR钢板双层外焊的工艺参数见表9。根据这些参数计算得出平均热输入量为23.49 kJ/cm。

表9 20 mm厚09MnNiDR钢板双层外焊工艺参数

3 结 论

(1)09MnNiDR低温钢管焊接的质量取决于焊材和能量参数的选择。焊接能量参数的确定应该遵守“热输入优先的控制原则”。在一定条件下,低温钢焊接热输入量每提高1.0 kJ/cm,焊缝金属的冲击功转变温度将向上位移50℃以上[7]。

(2)直流反接、多层多道焊接的实质是通过降低热输入来细化晶粒,提高低温韧性。

(3)多丝埋弧焊焊接线能量应小于25 kJ/cm,混合气体预焊焊接线能量应小于10 kJ/cm。

(4)JCO焊接工艺流程有利于09MnNiDR低温钢管的生产,气体保护预焊+双面多丝埋弧焊起到了多层多道焊接的效果,细化晶粒,得到针状铁素体,应视为多层多道焊接的另一种表现形式。

(5)通过焊接金相显微组织分析,可以有针对性地采取相应的焊接措施,提高接头质量。

(6)应定制四切板,不能用火焰切割代替铣边设备加工钢板焊接坡口。

(7)在5℃以下、雨天或潮湿天气不能施焊;在北方冬季无供暖设施的车间,应将09MnNiDR低温钢管预热到100℃后再施焊。

(8)在气体保护底层焊接时,在氩气中加入体积分数约为10%的CO2最为合理,焊缝金属的韧性最佳。

(9)整体热处理对提高09MnNiDR低温钢管焊接接头的性能有益,保温温度590~620℃,保温时间60 min。

[1]中国国家标准化管理委员会.GB 3531—2008低温压力容器用低合金钢钢板[S].北京:中国标准出版社,2008.

[2]美国机械工程师学会.ASME B 31.3—2004工艺管道[S].ASME规范标准中译本编译出版委员会,译.北京:中国兵器工业企业管理协会,2004.

[3]蔡立民.MZS-1250型双弧双丝埋弧焊设备及工艺[J].电焊机,2006,36(4):29-31.

[4]王国璋.压力容器焊接实用手册[M].北京:中国石化出版社,2013:223-226.

[5]李亚江.合金结构钢及不锈钢的焊接[M].北京:化学工业出版社,2013:182-183,188.

[6]陈裕川.焊接结构制造工艺实用手册[M].北京:机械工业出版社,2012:848-852.

[7]陈裕川.焊接工艺设计与实例分析[M].北京:机械工业出版社,2009:294-298,346-353.

[8]于启湛,丁成钢,史元春.低温用钢的焊接[M].北京:机械工业出版社,2009:92-95.

[9]金锦德.关于焊接热输入公式的探讨[J].焊管,2001,24(6):42-43.

[10]宋天民.焊接残余应力的产生与消除[M].北京:中国石化出版社,2010:30-53.

[11]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB 150—2011压力容器[S].北京:中国标准出版社,2011.