无碳小车设计及误差补偿的探讨

2014-12-23赵鹏飞孙庭伟贾雨超常昊天

赵鹏飞 孙庭伟 贾雨超 常昊天

(1.天津大学 实践教学中心,中国 天津300072;2.天津大学,中国 天津300072)

设计一种三轮小车,驱动其行走及转向的能量是根据能量转换原理,由给定重力势能转换来的。 给定重力势能为4 焦耳(取g=10m/s2),落差400±2mm。 小车在半张标准乒乓球台(长1525mm、宽1370mm)上,绕相距一定距离的两个障碍沿8 字形轨迹绕行,以小车完成8 字绕行圈数的多少来综合评定成绩。(详细规则和图片见《第三届全国大学生工程训练综合能力竞赛比赛规则》)

1 结构设计

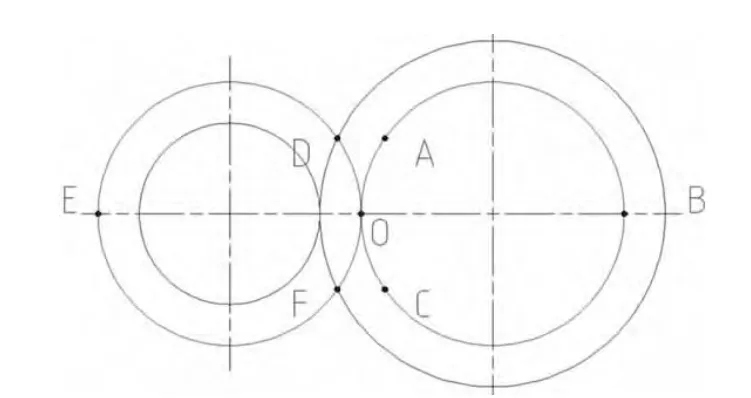

图1 小车路径示意图

小车的运动轨迹如图1 所示, 图中圆弧ABC 和圆弧DEF 为以两个桩点为圆心的圆弧,弧FOA 和COD 为两段优弧的过渡弧段。 由路径可知,圆弧ABC 和圆弧DEF 路径的车轮摆角不变,而弧FOA 和弧COD 路径的车轮摆角为变化的,故可选择凸轮结构作为小车的转向机构。 在传动机构中,因齿轮传动平稳、瞬时传动比恒定等优点,故选择齿轮传动作为减速机构和转向传动机构。

根据题目,凸轮旋转一周小车行走一个八字路线,所以凸轮和主动轮的减速比的计算公式为:

其中:D 为主动轮直径,D0为主动轮路线的圆的直径,公式左边为凸轮转过一周后主动轮走过的路程, 公式右边为小车路线的总长度。由此式根据比赛要求的桩距可以大致算出凸轮和主动轮之间的传动比。

重锤减速比的计算:根据三个轮子的材质由机械设计手册中查出三个轮子的滚动摩擦系数,由摩擦系数算出小车的的最大静摩擦的启动转矩,再由重锤的重力转化为合适的启动转矩,由此可以计算出重锤的大致减速比, 因为小车的阻力矩不仅受到地面的阻力的作用,传动的阻力,各个传动之间的摩擦力和装配的精度也对小车的精度影响很大,所以这里的重锤减速比的计算只是一个大概值的估算,另外小车还应该设置为调整车速而设计的装置比如绕线轴的阶梯形设计等。

前轮摆角的计算:tanα=2L/D0; 其中α 为前轮的摆角,L 为前后轮之间的距离,D0为主动轮轨迹的直径。 小车车轮采用的是一个主动轮一个从动轮的设计,所以小车在走八字路线的时候两侧的线路不太一样,而只有前轮与主动轮保持在一条直线上时才能最大限度的保证凸轮曲线的准确性。 而作为小车的三轮机构,前轮偏向主动轮一侧必然会导致小车运行的不稳定,重心必然要向主动轮一侧倾斜,为了尽量避免这个问题影响小车的运行,我们采用了小车主动轮在前,转向轮在后的措施,这样既可以避免小车侧翻,还能提高小车运行的平稳性。

2 误差补偿措施

2.1 误差来源

我们认为此无碳小车小车的误差来源主要来自以下三个方面。

2.1.1 设计的系统误差

这里主要是指三轮小车在设计的过程中为了满足小车的使用要求而导致小车自身的误差,如小车转向机构凸轮的选用,凸轮的选用本身就有系统误差的存在,在理论情况下,凸轮的曲线使用matlab 软件模拟出来时小车的曲线就不可能是完全闭合的,只能通过优化凸轮曲线使小车的曲线近似于无限闭合状态;另外齿轮传动的选用,齿轮齿条作为转向机构的选择也会因为齿间间隙的存在而导致传动的不稳定。

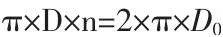

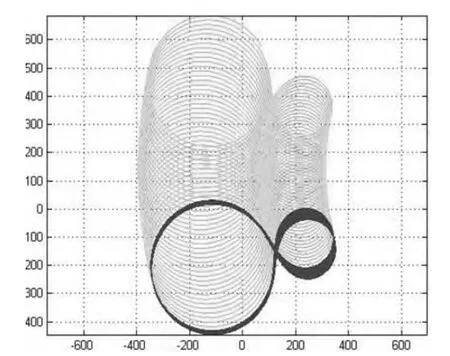

理想状态下主动轮运动轨迹曲线图(行驶圈数N=40)

图2

从图2 中可以看出,最理想的状态下只能保证小车在指定的圈数范围内可以保证不会积累过大的偏差,但是仍然难以避免轨迹会有一定的偏移。 使用Matlab 软件对小车轨迹的仿真主要就是为了优化轨迹,使其如保证主动轮大圈重合度要求要高于小圈等。

2.1.2 零件的加工误差

在设计自身的系统误差存在的条件下,零件的加工误差也是误差来源的一个重要方面,如凸轮盘的曲线,如果铣出来的曲线和理论值不一样的话,将会导致整个小车出现较大的误差,左右两个轴承座的孔的位置如果出现误差的话就会导致轴的同轴度很差,也必然会导致小车的传动出现误差。

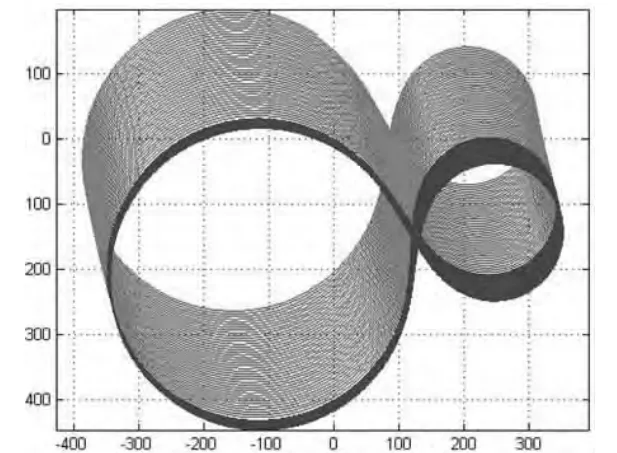

如图3、4 所示,为主动轮尺寸误差引起的轨迹对比图。 同样设小车行驶40 圈。

图3 (D=96.8mm)

图4 (D=97.2mm)

如图所示,红色图线显示由于主动轮直径加工公差对小车轨迹的影响结果,蓝色图线则仍为理想状态下的40 圈小车轨迹。如图可见无论主动轮直径略微偏大还是略微偏小,都会对小车的轨迹产生很大的侧向偏移积累。可以看出,即使误差仅有0.2mm,小车的轨迹积累误差都是相当大的,而且这个结论还是不考虑其他零件的误差对小车的影响下得出的,可以想象各个零件的加工误差综合起来对小车轨迹的影响是十分复杂的。

2.1.3 装配精度误差

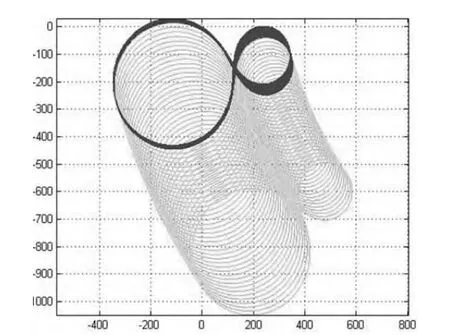

装配精度误差是一种必然误差,轴承的安装,轴承座的紧固等都会导致装配后小车的主动轮轴与前轮、凸轮轴与从动件齿条等相对位置的误差。 (图5、6 为小车齿轮节圆半径变化对小车轨迹的影响变化图)

图5 r=19.9mm

图6 r=20.1mm

从图5、6 对比可以看出,由于前轮(转向轮)齿轮与凸轮从动件(齿条)之间安装的相对距离误差,也会对小车轨迹产生影响。 由于前轮摆角alpha=s/r(r 为齿轮节圆半径),可知r 的改变其实是使前轮摆角产生了变化,从而使小车完成一个8 字时产生了角度位置与前一个周期不同的结果。也就是说,小车由于前轮摆角的变化,使每个周期向顺时针(或向逆时针)多转向了一定角度,结果造成每一个八字的两圆心连线会随着圈数增多而发生转动。

2.2 补偿措施

作为对精度要求比较高的无碳小车,首先要从设计上防止零件加工后出现较大的误差的可能性,如增加车体关键零件的刚度。 其次应避免由于设计不当造成装配的误差积累, 比如在零件上多加一些销,键等保证定位的零件,多做一些较精确的定位基准面等措施,零件加工时尽量一次成型,不进行二次加工,减少因多个基准而造成误差。

尽管如此,如何补偿不能避免的误差仍然是关键问题。 其中最重要的措施就是微调机构的使用,也就是在便于使用调整装配法的零部件之间加入微调机构,从而能够补偿上述误差的影响。此小车采用的调整机构最主要的是加在前轮转向环节上的微调机构, 该微调装置只是前后的直线微调,操作简便,也更加实用有效。 其原理是通过调节小车齿条与凸轮盘的距离,齿条与小车前轮转向的齿轮相连,改变齿条的位置就间接的改变了小车左右摆角的分配, 从而达到调节小车轨迹的目的。

3 总结

本文对无碳小车的设计,是通过多次的理论计算与实际相结合而得到的结论,理论设计结合了机械设计,装备设计,理论力学等多学科的知识, 具体的小车的题目由CAD,solidworks,matlab,solidcam 等多个软件相结合的产物,实际的作品经由天津市,全国比赛的考验,既有理论知识保证小车的整体框架,轨迹路线;又有实践经验保证小车的必然误差,偶然误差,纠正实际与理论值的误差。结构新颖,制作精细,计算准确,误差小精度高,可操作性好,具有很高的参考价值。