冷却器结构及焊接工艺改进

2014-12-14毛颖吕凤雷陈玉环

毛颖 吕凤雷 陈玉环

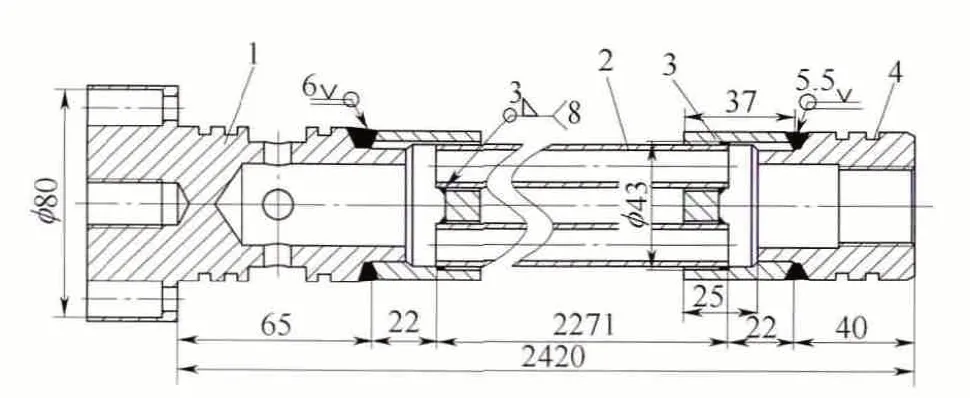

我厂制造应用于采煤机内部的冷却器,原结构如图1所示。该类型冷却器径向尺寸相同,轴向长度为1500~2500mm,由端盖、座、密封堵(材料均为35钢)和四根φ14mm×2mm规格的1Cr18Ni9Ti不锈管焊接而成,工作压力2MPa。35钢座与1Cr18Ni9Ti钢管采用手工氩弧焊焊接,焊丝为ER308。座与端盖和密封堵采用半自动CO2焊接,焊丝为ER50—6。焊后进行4MPa水压试验,产品合格率仅为70%,漏水部位出现在座与管焊缝之间,只有极少数出现在端盖与座焊缝之间,经返修处理后仍有20%不合格。

1.原因分析

(1)结构缺陷 第一,座内径φ43mm,焊缝在座孔内,孔深25mm,焊接空间小,不便于焊接操作,易产生焊接缺陷。第二,冷却管外径与座内径局部仅1mm间隙,焊接过程中焊丝不能伸达焊缝根部,使局部焊缝未熔合。第三,焊缝金属填充少,产生虚焊现象。

(2)异种材质 35钢与1Cr18Ni9Ti是两种不同材质,当异种材料的熔化温度、线膨胀系数、热导率不同时,会造成较大的焊接残余应力和变形,使焊缝区和热影响区产生裂纹。

(3)保护气体 焊接保护气体纯度太低,不符合要求,致使焊缝产生气孔。

2.冷却器结构、材料及焊接工艺的改进

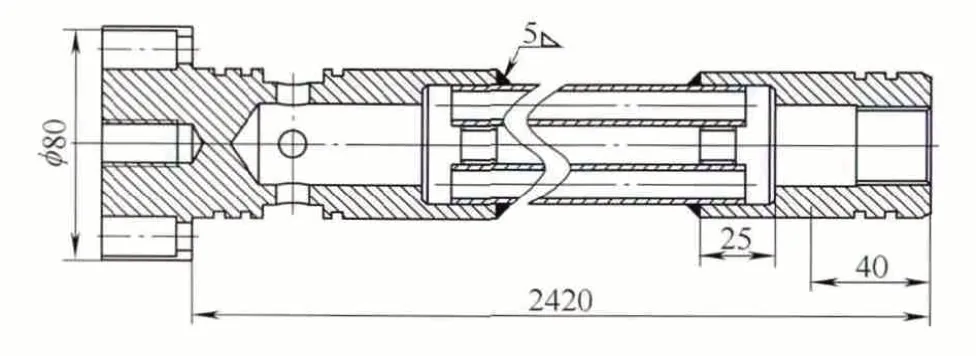

(1)结构改进 将座与密封堵、端盖改为一体,并将焊缝改在座的外侧,如图2所示。

(2)焊接工艺改进 冷却器在工作中被固定在壳体内部,工作中所受力主要为管内部液体压力,受力较小,为此我们采用火焰钎焊焊接座与管之间的焊缝。

(3)焊接工艺确定 第一,由于冷却器较长,焊后两端不可能同轴,安装时难免要掰动两端,为保证冷却器在安装使用过程中焊缝有足够的强度,故钎料选用标准牌号BCu58ZnMn(料105)焊丝、φ3mm,钎剂选用硼砂与硼酸混合物。

第二,钎焊温度:选定的钎料为铜基钎料和硼砂钎剂,铜基钎料的液相线为909℃,最终将钎焊温度定为930~950℃。

第三,母材处理:将管焊接表面清理干净,座的孔钻成φ16mm,倒C3角,去除毛刺。

图1 冷却器结构

图2 改进后冷却器结构

第四,钎焊实施过程:焊缝在外侧采用火焰钎焊的难点是四根管间隙小,图3内侧局部焊缝焊不到。为此我们先将三根管穿入座内,采用氧乙炔将焊接部位和焊丝预热至850℃,焊接时选用中性焰,边焊接边蘸钎剂。焊好三根管后,再将第四根管两端作好穿入座内深度标记,在标记两侧上端钎焊堆成厚4mm,长8mm环带。然后将管插入座内蘸钎剂分别加热两端堆焊环带使其熔化,从而将第四根管环焊缝焊好。

图3 冷却管内侧焊缝示意

采用上述工艺方法,产品一次交检合格率为90%。其余10%不合格出现的原因主要是在焊接第四根管和返修过程中因反复加热,温度过高,使不锈钢管在热影响区内产生了裂纹。

(4)改进冷却管的材料 将冷却管的材料改为纯铜管,仍用上述改进工艺进行焊接,产品一次交检合格率达到了96%。

3.结语

将冷却器结构中座与密封堵、端盖改为一体,减少两道半自动CO2环焊缝,采用钎焊焊接座与冷却管,焊缝成形良好,按图样规定进行水压试验,试验压力4MPa,产品一次交检合格率达到了96%。冷却器在采煤机一年大修期内仍能正常工作,从而证明上述改进措施是完全可行的,能够满足产品的质量要求。