发动机粉末合金高压涡轮盘断裂的原因

2014-09-27刘丽玉陶春虎刘昌奎张义文李永斌

刘丽玉,陶春虎,刘昌奎,张义文,李永斌

(1.北京航空材料研究院航空材料检测与评价北京市重点实验室,中航(试金石)检测科技有限公司,北京 100095;2.北京钢铁研究总院,北京 100081;3.贵州黎阳航空动力有限公司,安顺 561102)

0 引 言

涡轮盘是发动机上最重要的核心热端部件之一,其在高温、高转速下工作,所承受的载荷复杂,工作环境严酷。随着高推重比、高功重比及高燃效发动机的发展,以粉末高温合金涡轮盘为代表的航空发动机热端部件的制造和应用得到了迅速发展[1-2]。粉末高温合金具有晶粒细小、组织均匀、无宏观偏析、合金化程度高、屈服强度高、疲劳性能好等优点,但其自身的三大缺陷——夹杂物、热诱导孔洞和原始颗粒边界(PPB)对其性能具有严重影响[3-7],甚至会直接导致涡轮盘断裂失效,进而造成灾难性后果。如,某厂在热试车过程中发生了由涡轮盘断裂造成的发动机爆炸事故[8]。可见,研究夹杂物、PPB等缺陷对粉末高温合金的影响以及粉末高温合金的断裂机理,对粉末合金涡轮盘在工程上的应用具有重要的指导作用。

某型发动机在进行300h的长试试车过程中,在打到98%推力时,材料为FGH4097粉末高温合金的高压涡轮盘发生了断裂掉块,导致涡轮机匣穿孔,整台发动机破坏。为排查故障原因,对失效高压涡轮盘掉块的断口进行宏观、微观观察和能谱分析,并进行了模拟试验,找到了失效的性质及原因。

1 理化检验与结果

1.1 宏观形貌

高压涡轮盘从腹板处发生断裂,掉块部分含8个榫槽(涡轮盘共84个榫槽),有部分掉块飞出,残片拼凑后发现断裂源区存在缺失,如图1所示。

图1 掉块的宏观形貌Fig.1 Macrograph of the wreckage

1.2 断口形貌

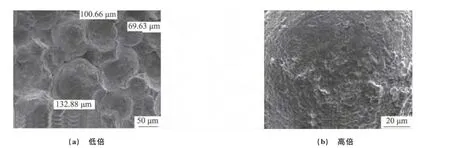

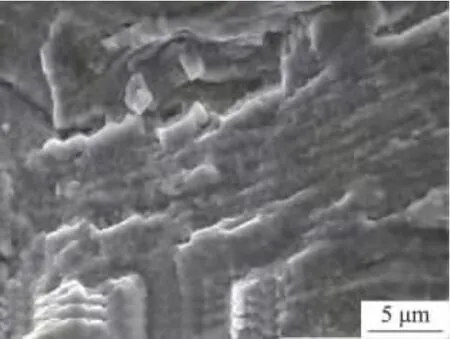

涡轮盘的断口完整,目视可见明显的放射棱线、疲劳弧线和渐变的高温氧化色,从其棱线和弧线的收敛方向可知疲劳裂纹起源于冷却孔处,如图2中箭头所指。疲劳源呈点源特征,如图3所示,源区为一直径约10mm的半圆区域,此区域表现为沿原始粉末颗粒边界断裂的特征,粉末颗粒的球形轮廓清晰可见,颗粒表面整齐,无塑性变形痕迹,观察不到韧性撕裂带。原始颗粒边界结合差,不致密,颗粒之间存在间隙和裂口,如图4(a)所示,原始粉末颗粒表面可见枝晶特征和γ′形貌,如图4(b)所示。

图2 涡轮盘断口的宏观形貌Fig.2Macrographs of fracture of turbine disk:(a)vertical view and(b)side view

图4 涡轮盘粉末颗粒的微观形貌Fig.4 Morphology of powder particles of turbine disk:(a)at low magnification and(b)at high magnification

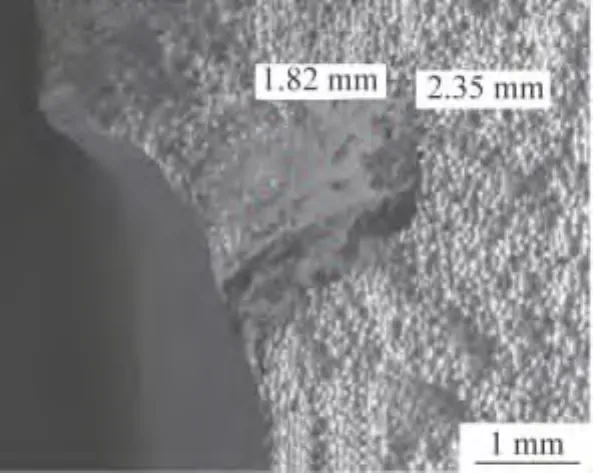

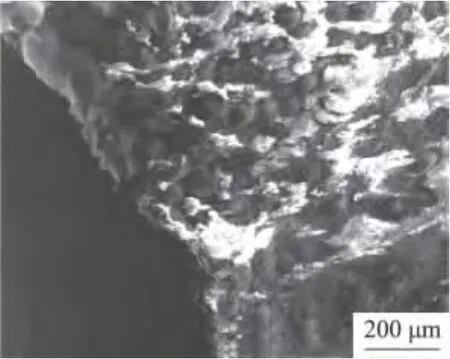

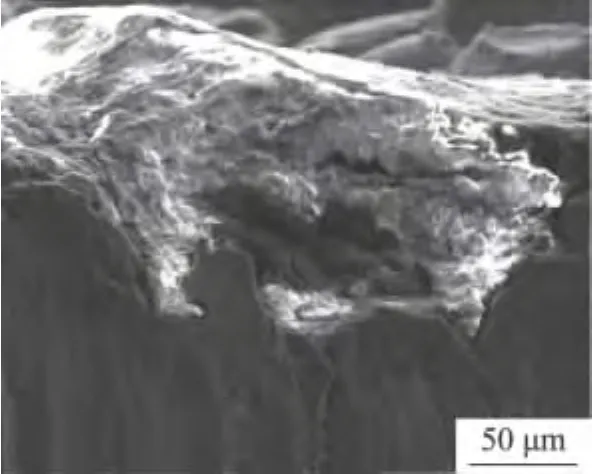

进一步观察断口形貌,可见PPB区域中心(源区的圆心区域)有一斜面“台阶”──夹杂物,如图3中的发白区域所示,该夹杂物尺寸为1.82mm×2.35mm,如图5所示。该夹杂物的导电性较差,分布于颗粒表面及颗粒间隙中,具有一定的粘附性,夹杂物间依稀可见裸露的PPB,如图6所示。观察其侧面,可见夹杂呈片状,并嵌入基体的间隙中,如图7所示。

对夹杂物进行能谱分析,结果见表1。可见,该夹杂物除了含有较高的碳、氧外,还含有较多的钙。综合“台阶”形貌及成分可知此类粘附物为氧化物夹杂。

图5 裂纹源区的夹杂物形貌Fig.5 Inclusion in crack origin zone

图6 夹杂物附着的PPBFig.6 PPB with inclusion attachment

图7 嵌入基体间隙中的夹杂物形貌Fig.7 Inclusion inserted in gaps of the substrate

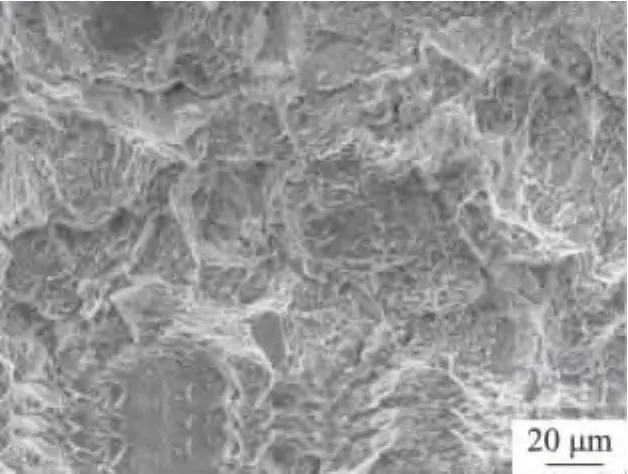

疲劳区约占整个断口面积的25%。由图8,9可见,断口疲劳裂纹扩展区可见细腻的疲劳条带,瞬断区为韧窝特征。疲劳裂纹扩展区及瞬断区除局部存在单个原始粉末颗粒外,未见明显类似裂纹源区处的大面积PPB聚集。

1.3 显微组织

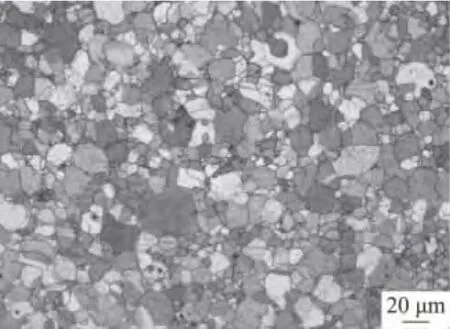

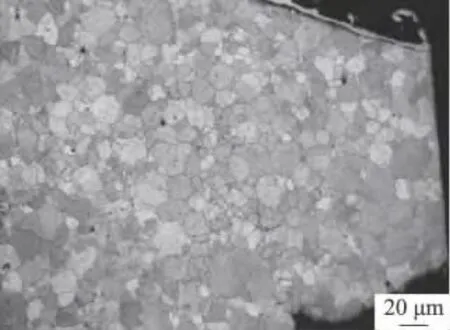

在飞出的残块上靠近疲劳源区位置制备金相试样,腐蚀后进行观察,远离裂纹源区的显微组织正常,未见明显的PPB,如图10所示,继续抛磨至接近源区时可见大量的PPB,如图11所示。

表1 夹杂物的能谱分析结果(质量分数)Tab.1 EDS analysis of the inclusion(mass) %

图8 疲劳裂纹扩展区疲劳条带的SEM形貌Fig.9 SEMmorphology of fatigue striations in the propagation zone of fatigue crack

图9 疲劳裂纹瞬断区的SEM形貌Fig.9 SEMmorphology of final fracture zone of fatigue crack

图10 远离裂纹源区的显微组织Fig.10 Microstructure far from crack origin zone

图11 靠近裂纹源区的显微组织Fig.11 Microstructure near crack origin zone

2 故障原因排查与验证试验

2.1 故障原因排查

涡轮盘疲劳起源于冷却孔边的夹杂物和以夹杂物为中心的PPB缺陷。涡轮盘的制造经历了母合金冶炼、等离子旋转电极法制备粉末、粉末处理、粉末装套、热等静压成形、热处理等一系列过程。粉末制备过程中经过了50μm和150μm筛网筛分后不会存在2.0mm×2.3mm的夹杂物,洁净车间进行了静电去夹杂物处理,粉末装套也不会带入毫米级夹杂物。根据生产工艺流程分析判断,只可能是在焊接包套过程中带入了这种大尺寸的夹杂物。由于焊接包套时采用电弧焊和J422焊条带药皮(TiO2-SiO2-CaCO3,还含有有机物和铁合金),会产生焊渣,焊渣容易带入粉末包套中。夹杂物的成分与焊接包套电弧焊焊条J422的成分一致,故可初步推断夹杂物应为焊渣。另一个导致疲劳起源的因素是PPB,PPB为粉末合金的重要缺陷之一。从粉末冶金工艺来看,仅在疲劳源区附近存在大面积的PPB缺陷,整个断口的其它区域只见正常的单个PPB,因此PPB的大面积聚集可能与此位置存在的夹杂物有一定的关系。为验证PPB的形成与夹杂物的来源,进行了模拟试验。

2.2 模拟试验

采用J422焊条对低碳钢进行电弧焊制备焊渣,将其破碎后加入FGH4097合金粉末中,然后装入包套中进行热等静压和热处理,获得了φ80mm×130mm的锭坯;锭坯经热处理后进行金相检验和力学性能试验。

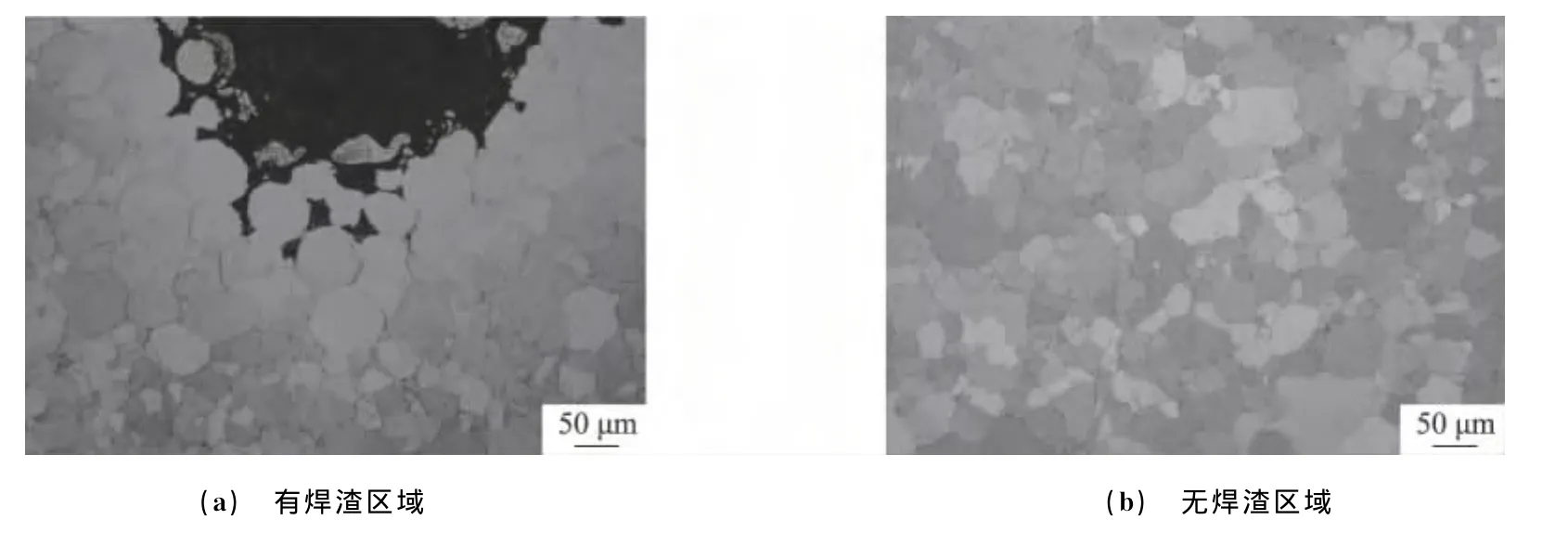

热处理后的锭坯先采用无损探测以确定夹杂物的位置,然后取样进行金相检查。结果表明,焊渣周围存在聚集的PPB,无焊渣处未发现PPB,如图12所示。能谱分析表明,锭坯中的焊渣含有碳、氧、钠、镁、铝、硅、钾、钙、钛、铁等元素,与失效涡轮盘断裂源区夹杂物的成分一致。

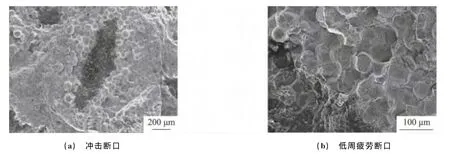

热处理锭坯的室温冲击断口及低周疲劳断口裂纹源区均存在焊渣和聚集的PPB,如图13所示。

失效涡轮盘断口与锭坯低周疲劳试样断口的特征相同,断口及显微组织均表明仅在焊渣周围存在聚集的PPB,模拟试验再现了焊渣与PPB的关系及其对涡轮盘断裂的影响,PPB是焊渣与合金反应的伴生产物。

图12 验证试验用FGH4097锭坯的显微组织Fig.12 Microstructure of the experimental FGH4097ingot:(a)area with welding slags and(b)area without welding slags

图13 验证试验用FGH4097锭坯冲击断口和低周疲劳断口源区的焊渣及其周围聚集的PPBFig.13 Clinker and PPB gathered around clinker in fracture origin zone of impact fracture(a)and low-cycle fatigue fracture(b)of experimental FGH4097ingot

3 分析与讨论

3.1 断裂性质

高压涡轮盘断口宏观可见疲劳弧线和渐变的高温氧化色,扩展区微观可见疲劳条带,因此涡轮盘明显为疲劳断裂。

3.2 断裂原因

疲劳裂纹起源于冷却孔处的夹杂物和PPB缺陷,夹杂物来源于涡轮盘毛坯制造过程中的焊渣。由于焊接包套时采用的电弧焊在焊接过程中产生了片状焊渣,且采用传统的无损检测方法(接触法)对涡轮盘进行超声检查时,只能检查涡轮盘的正反两面,不能检查圆周方向,从而使得片状夹杂物漏检。另外,由于PPB为由大尺寸γ′相和少量氧化物或碳氧化物组成的碳化物,不同于夹杂物等缺陷,采用无损检测方法无法检出。这两类缺陷存在于涡轮盘冷却孔表面时,会造成应力集中,从而使得涡轮盘发生早期断裂失效。

3.3 PPB的形成及故障机理

合金粉末表面富集的氧化物和吸附的氧是形成PPB的主要原因。许多研究证明[9-10],FGH4097合金中含有的铪元素易与碳结合形成比TiC更稳定的HfC,且其多分布在晶内,减少了在PPB上析出的网状MC碳化物;同时铪与氧具有很强的亲和力,能阻止粉末表面的氧和钛发生反应,从而有助于减少PPB。当铪的质量分数控制在0.3%左右时,组织中就不再出现PPB,故FGH4097合金不易产生大面积的PPB。此次故障中PPB的形成与夹杂物有直接关系,模拟试验结果验证了含有TiO2、CaCO3等成分的夹杂物是源区大面积PPB存在的根本原因。焊渣夹杂物导致了PPB的形成,具体有两个方面原因:(1)焊渣中的碳、氧与粉末颗粒元素钛、铌等发生相互扩散,在粉末颗粒表面形成了碳化物或碳氧化物,在热等静压过程中由于表面张力在烧结颈处产生的过剩空位浓度为原子扩散提供了动力学条件,颗粒内部的钛、铌及碳等合金元素扩散到表面,而颗粒表面由于存在的低能氧化物/氧化物界面,为碳化物的形核提供了结构条件,从而在颗粒边界处析出一层稳定的富钛、铌的碳化物,碳氧化物或氧碳氮化物的网状薄膜[4];这层网状析出物在高温下具有较高的强度,但塑性却与金属基体相差较远,在热等静压过程中很难发生变形;碳及氧等杂质含量高的异常粉末会形成更为严重的PPB。(2)焊渣中的碳与氧化物还会发生还原反应,生成CO2气体,释放的气体加剧了PPB的形成,同时也会影响热等静压的致密性,使得以焊渣夹杂物为中心形成大面积的PPB。

4 结论与措施

(1)高压涡轮盘断裂的性质为疲劳断裂,其原因是冷却孔边存在夹杂物和PPB缺陷。

(2)夹杂物来源于粉末盘毛坯制造过程中的焊渣,PPB则是焊渣夹杂物与合金反应的伴生物。

(3)采用传统的无损检测方法(接触法)对涡轮盘周向进行检测时存在盲区,采用水浸法增加周向方向的检测可以避免夹杂物缺陷的漏检。

[1]陈焕铭,胡本芙,张义文,等.飞机涡轮盘用镍基粉末高温合金研究进展[J].材料导报,2002,16(11):17-19.

[2]TRESA MP,SAMMY T.Nickel-based superalloys for advanced turbine engines:chemistry,microstructure and properties[J].Journal of Propulsion and Power,2006,22(2):361-373.

[3]REDAVICH J,FURRER D.Assessment of Russian P/Msuperalloy EP741NP[C]//Supperalloys 2004.Pennsylvania:TMS,2004:381-390.

[4]赵军普,陶字,袁守谦,等.粉末冶金高温合金中的原始颗粒边界(PPB)问题[J].粉末冶金工业,2010(4):43-48.

[5]REDAVICH J,FURRER D.Assessment of Russian P/Msuperalloy EP741NP[C]//Superalloys 2004.[S.l]:TMS,2004:381-390.

[6]张莹,张义文,张凤戈,等.不同粒度的镍基高温合金粉末及其对P/M成形件组织性能影响的研究[J].兵器材料科学与工程,2002,25(6):34-40.

[7]刘新灵,陶春虎.FGH96粉末高温合金损伤行为与寿命预测[J].失效分析与预防,2011,6(2):124-129.

[8]陈光.一起奇特的高压涡轮非包容故障——左发甩出的涡轮盘断块打入右发尾啧管中[J].航空发动机,2009,35(1):60-62.

[9]张义文,上官永恒.粉末高温合金的研究与发展[J].粉末冶金工业,2004,14(6):30-43.

[10]REDAVICH J,CAMEIRO T,FURRER D,et al.Effect of processing and composition on the structure and properties of PMEP741NP type alloy[J].Journal of Aeronautics,2007,20:97-106.