30CrNiMo8合金钢的弯曲微动疲劳特性

2014-09-27刘大伟彭金方刘建华朱旻昊

刘大伟,彭金方,田 来,宋 川,刘建华,朱旻昊

(西南交通大学牵引动力国家重点实验室摩擦学研究所,成都 610031)

0 引 言

微动疲劳是指构件在接触载荷作用下,由于承受交变疲劳应力而引起接触表面的位移幅值极小的相对运动,并产生微动损伤[1-5],且促使疲劳裂纹提前萌生和扩展,从而导致构件的疲劳寿命或强度明显降低的现象[6-7]。微动疲劳广泛存在于机械、铁路、核电、航天航空、桥梁、船舶等各工业领域的紧固配合构件中[8-9],已成为很多关键零部件失效的主要原因之一。研究表明,对于某些高寿命的构件,由于微动疲劳的影响,其寿命会下降约30%[10]。随着全球经济的快速发展,对关键零部件提出了高精度、长寿命和高可靠性的要求[11-12]。30CrNiMo8合金钢是一种淬透性好、综合力学性能高和低温冲压性能好的合金结构钢,广泛用于机车交流牵引电机转轴上[13]。为了研究微动疲劳引起寿命降低的机理,作者通过弯曲微动疲劳试验和微观分析探讨了30CrNiMo8合金钢的弯曲微动疲劳特性及相关规律,为其工程应用提供理论支持。

1 试样制备与试验方法

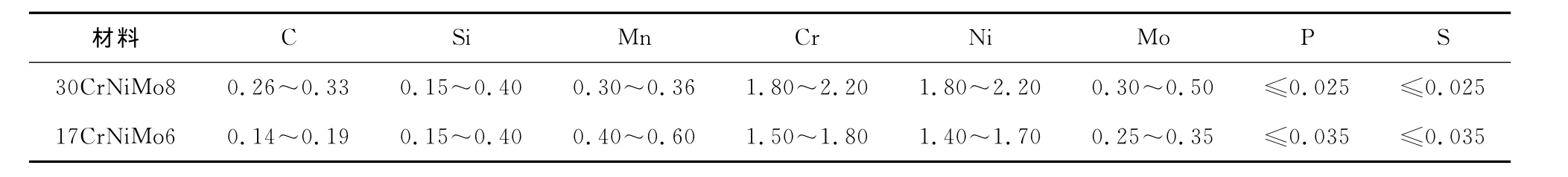

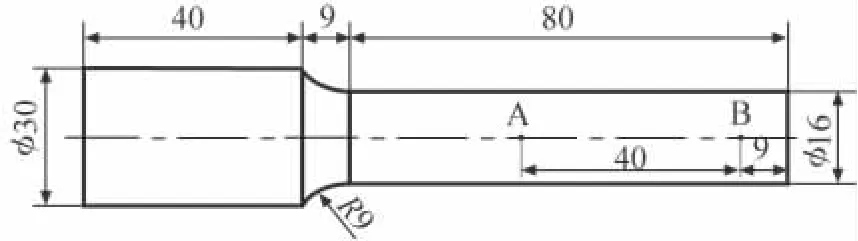

试验材料为30CrNiMo8合金钢(屈服强度σ0.2为969.6MPa,抗拉强度σb为1 095.8MPa),微动垫材料为17CrNiMo6钢(屈服强度σ0.2为790MPa,抗拉强度σb为1 080MPa),它们的化学成分如表1所示。将它们分别用于模拟机车电机轴和小齿轮轴这一对过盈配合接触副。将30CrNiMo8钢加工成如图1所示的试样,试验中将其左端固定,并在A点与微动垫接触,微动垫为φ16mm×10mm的圆柱,在B点施加弯曲载荷,在法向载荷和弯曲疲劳载荷的共同作用下A点位置产生微动损伤。

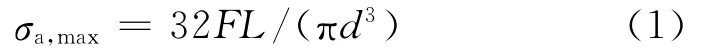

在100kN 岛津 EHF-UM100K2-040-0A 型电液伺服疲劳试验机上进行弯曲微动疲劳试验,采用点接触方式,自主设计了高精度弯曲微动疲劳试验加载及夹持装置,如图2所示,试验频率为20Hz,施加应力比为0.1的正弦弯曲载荷。微动垫上的法向载荷Fn取1 000N,最大循环次数N设定为1×106。微动垫和试样为圆柱/圆柱正交接触,形成点接触模式。弯曲载荷可通过式(1)换算成对应的最大弯曲应力,如表2所示。

表1 30CrNiMo8和17CrNiMo6合金钢的名义化学成分(质量分数)Tab.1 Nominal chemical composition of 30CrNiMo8and 17CrNiMo6alloy steels(mass) %

图1 弯曲微动疲劳试样的尺寸Fig.1 Size of bending fretting fatigue specimen

式中:σa,max为最大弯曲应力;F为弯曲载荷;L为弯曲载荷作用点和微动垫之间的距离,即图1中A、B点间的距离;d为试样的截面直径。

图2 弯曲微动疲劳加载及夹具示意Fig.2 Sketch map of bending fretting fatigue loading and rig

表2 弯曲载荷与弯曲应力对应表Tab.2 Correspondence table between bending load and bending stress

采用OLYMPUS-BX60M型光学显微镜和JEOL-6610LV型扫描电镜观察微动损伤形貌。

2 试验结果与讨论

2.1 弯曲微动疲劳的S-N 曲线

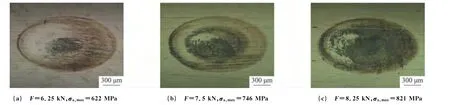

通过一定数量的弯曲微动疲劳试验可获得如图3所示的疲劳寿命(S-N)曲线。可以看出,随着弯曲载荷的增加,试样的疲劳寿命呈现先减小后增大然后再减小的特征,在弯曲应力为746MPa时,疲劳寿命存在一个凹区,即低寿命区,这与其它材料的试验结果一致[5]。结合微动损伤区的形貌可知,弯曲微动疲劳的微动运行区可分为部分滑移区(PSR)、混合区(MR)和完全滑移区(SR)。在部分滑移区,施加的弯曲载荷小,引起的微动位移较小,损伤相对较轻微,微动损伤区呈环状,存在因粘着而几乎无损伤的区域,如图4(a)中的白亮区域所示,试样的寿命相对较长。当弯曲应力为671MPa(弯曲载荷6.75kN)时,循环106周次后试样未断裂;随着疲劳应力的增加,疲劳寿命明显降低;弯曲应力进一步增大至721MPa(弯曲载荷为7.25kN)时,微动运行进入混合区,在此区域,接触区的磨损加剧,如图4(b)所示,微动进入易萌生裂纹的区域(后文将对此作详细分析),因此试样的疲劳寿命最小;随着弯曲应力继续增大,达到796MPa(弯曲载荷为8.0kN)以上时,微动接触区的相对位移增大,表面磨损加剧且损伤区域也进一步扩大,如图4(c)所示,但可能由于磨损有利于去除早期萌生的裂纹,因此微动疲劳寿命会在滑移区有增加的趋势。当施加更大的弯曲载荷(接近材料的屈服强度)时,试样会在较低的循环次数下断裂,这时与普通疲劳的差距已很小。在微动疲劳影响显著的阶段内S-N 曲线呈现“C”曲线特征。总之,当施加的弯曲载荷使微动运行于混合区时,材料最容易断裂,微动疲劳寿命最短。

图3 试验钢弯曲微动疲劳的S-N曲线Fig.3 S-Ncurve of bending fretting fatigue for the tested steel

2.2 微动损伤

在三个运行区域中,各取一个代表性的弯曲应力,分析试样在该弯曲应力下循环50 000周次的损伤情况,如图4所示。可见,接触区磨损形貌为椭圆状。由于试样一端固定,另一端承受弯曲疲劳载荷作用,所以磨损形貌呈明显的非对称特征,其中固定端在微动运行过程中的位移幅值小,磨损相对轻微,靠近加载端的微动位移幅值相对较大,磨损较为严重。

当弯曲载荷较小时,即微动运行于部分滑移区时,接触区的磨损轻微,中间分散有少量磨屑,固定端接触边缘可见磨屑堆积,加载端可见犁沟痕迹,两边有轻微的氧化,颜色呈浅棕红色,符合微动损伤的基本特征[1]。部分滑移区接触边缘的损伤带较窄,如图5(a)所示,有磨屑堆积现象,说明此时微动的相对位移较小,磨屑难以排出;在接触中心区的磨损严重,表面呈现一定的塑性变形痕迹,材料呈块状剥落,符合疲劳磨损的剥层机制特征,如图5(b)所示。因此,在弯曲微动疲劳的部分滑移区,虽然损伤相对较轻,但磨损机制仍表现为磨粒磨损、剥层和氧化磨损。

图4 不同弯曲应力下循环50 000周次后试验钢的磨损形貌Fig.4 Wear morphology of the tested steel at different bending stresses and cycles of 50 000times

弯曲载荷增大后,磨损加剧,并且在加载端出现了更为明显的划擦痕迹,如图4(b)所示,磨损区扩大且损伤加重,有明显的磨粒磨损和氧化磨损。当载荷进入完全滑移区时,弯曲载荷更大,由于接触区加载端的位移幅值较大,接触区几乎完全磨损。由此可以看出,当弯曲载荷增大时,整个接触区的磨损程度加剧。

在同一弯曲载荷下,随着循环次数的增加,磨损区域没有明显变化,只是磨损现象变得更为严重。在这个过程中伴有明显的塑性流动,磨粒磨损、疲劳磨损和氧化磨损为其主要的表面损伤机制。

2.3 微动疲劳裂纹

经过大量的试验和微观观察发现,微动疲劳裂纹均出现在接触区靠近加载端一侧,如图6所示。从图6(a)可以看到,在加载端出现了明显的主裂纹(已扩展导致断裂)和次裂纹。由于固定端的微动位移相对较小,所以磨损轻微,但有很明显的磨屑堆积和犁沟痕迹,没有观察到裂纹,如图6(b)所示。在接触区的中心有严重的磨损和片状磨屑层剥落,这是由于产生的磨屑不能及时排除,在此处反复碾压形成磨屑层并在承载过程中二次剥落形成的,如图6(c)所示。从接触区可以看到贯穿性的大裂纹和一条细裂纹,分别如图6(d)和图6(c)所示,此处产生微动疲劳裂纹,此裂纹萌生区域的接触应力和弯曲应力均较大,微动位移也较大,同时还可观察到大面积的材料剥落区。因此,对于微动运动的混合区,其损伤机制是微动疲劳裂纹、磨粒磨损、氧化磨损和剥层。

图5 部分滑移区磨损表面的SEM形貌(F=6.25kN,σa,max=622MPa,N=106 周次)Fig.5 SEMmorphology of worn surface in the partial slip regime:(a)edge of the contact area and(b)central area of the wear scar

图6 混合区磨损表面的SEM形貌(F=7.5kN,σa,max=746MPa)Fig.6 SEMmorphology of worn surface in the mixed regime:(a)whole view of contact area;(b)fixed end of contact area;(c)center of contact area and(d)loading end of contact area

为了进一步分析微动疲劳裂纹,沿着图7(a)中的虚线切割,将存在微观裂纹的试样进行剖面分析。由图7(b)可以看出,裂纹的萌生和扩展大致可分为三个阶段。第一个阶段,裂纹以一定角度(约70°)开始萌生和扩展,当扩展到一定深度后逐渐转向垂直方向,进入垂直于表面的第三阶段后,扩展行为完全由弯曲疲劳载荷控制,直至断裂。从力学上分析,之所以会形成这样的扩展过程,是因为第一阶段和第三阶段主要由不同性质的应力控制。弯曲微动疲劳为多轴疲劳,受多个应力共同影响。在第一阶段以接触应力为主,弯曲应力为辅,在两者的共同作用下,裂纹以一定的倾斜角度开始扩展,随着裂纹扩展深度的增加,接触应力的作用降低,当裂纹扩展深度逐渐超过接触应力的影响深度时,即进入第三阶段,弯曲应力控制着裂纹的扩展方向,所以随后的裂纹垂直于表面扩展。中间阶段裂纹的扩展受接触应力和弯曲应力的共同作用。另外,在主裂纹旁边还有一条次裂纹,其全貌如图7(d)所示,其萌生角度大约与接触表面呈45°,还处于扩展的第一阶段。通过两条裂纹扩展初期的对比可以发现,接触应力在裂纹扩展中起着非常重要的作用,裂纹的萌生和扩展是局部接触疲劳应力和整体弯曲疲劳应力共同作用的结果,在不同的阶段,两个应力的影响程度不同。

图7 微动疲劳裂纹的剖面形貌(F=7.5kN,σa,max=746MPa)Fig.7 Sectional morphology of fretting fatigue cracks:(a)crack location;(b)sectional morphology of the main crack;(c)top of the main crack and(d)sectional morphology of the second crack

3 结 论

(1)30CrNiMo8合金钢弯曲微动疲劳S-N 曲线呈“C”型,弯曲微动疲劳的微动运行区可分为部分滑移区、混合区和滑移区;当微动运行于混合区时,材料的弯曲微动疲劳寿命最短。

(2)弯曲微动疲劳损伤区的磨损机制主要为磨粒磨损、氧化磨损和剥层,在部分滑移区时损伤最轻微,在完全滑移区则表现为较严重的磨损。

(3)主裂纹的萌生与扩展可分为三个阶段,第一阶段裂纹沿与表面呈70°的方向萌生和扩展,此时主要受接触应力的控制;第二阶段,裂纹发生转向,此时裂纹的扩展受接触应力和弯曲应力的共同作用;第三阶段,裂纹转至垂直于表面的方向,此时裂纹的扩展完全由弯曲应力控制。

[1]周仲荣,朱旻昊.复合微动磨损[M].上海:上海交通大学出版社,2004:3-4.

[2]JUUMA T.Torsional fretting fatigue strength of a shrink-fitted shaft with a grooved hub [J].Tribology International,2000,33:537-543.

[3]彭志亮,左华付,肖先忠.机车电机转轴及小齿轮轴断裂失效分析[J].机械工程材料,2011,35(6):93-97.

[4]GUTKIN R,ALFREDSSON B.Growth of fretting fatigue cracks in a shrink-fitted joint subjected to rotating bending[J].Engineering Failure Analysis,2008,15:82-96.

[5]PENG J F,SONG C,SHEN MX,et al.An experimental study on bending fretting fatigue characteristics of 316Laustenitic stainless steel[J].Tribology International,2011,44(11):1417-1426.

[6]张明,王珉,左敦稳.45#钢微动疲劳特性的研究[J].南京航空航天大学学报,2002,34(5):433-435.

[7]何明鉴.机械构件的微动疲劳[M].北京:国防工业出版社,1994:1-3.

[8]沈明学,彭金方,郑健锋,等.微动疲劳研究进展[J].工程材料,2010(12):86-91.

[9]方钦志,孙斌,梁选森.CrMoV合金钢的微动疲劳实验研究[J].实验力学,2012,27(1):54-60.

[10]HUTSON A L,NICHOLAS T,OLSON S E,et al.Effect of sample thickness on local contact behavior in a flat-on-flat fretting fatigue apparatus[J].International Journal of Fatigue,2001,23:445-453.

[11]向学渊,何国求,刘兵,等.高速列车轮轴微动疲劳影响因素概述[J].材料导报,2009,23(1):63-66.

[12]刘兵,何国求,蒋小松,等.轮轴钢LZ50的单轴微动疲劳失效机理[J].同济大学学报,2010,38(15):720-724.

[13]孙兵,邓日江,阮鸿芳,等.机车牵引电机转轴材料性能提升研究[J].机车车辆工艺,2012(3):4-6.