气囊对两纵半体船或大型分段合拢方法

2014-09-26李英春尹兴壮

李英春,尹兴壮

(大连辽南船厂,辽宁大连 116041)

0 引言

随着我国船舶建造业的迅猛发展,在船台使用气囊下水的工艺方法已得到广泛应用,但两纵半体船或大型船体分段在船台上的合拢却鲜为人用。笔者对采用气囊对两纵半体或大型船体分段合拢工艺进行了研究和实践,认为采用气囊与相关工具对两纵半体或大型船体分段相配合合拢是一种简便、实用、安全性能高、可操性强、费用较低的工艺方法。

1 气囊合拢工艺方案与传统合拢工艺比较

两纵半体船或大型船体分段的吨位较大,把两个吨位较大的纵向半体在有一定坡度的船台上进行精确合拢,一般有以下三种方法:

1)对有大型龙门吊的造船厂,可用大型龙门吊进行半体合拢(半体重量在吊车的起重范围内),对超过龙门吊起重能力或没有龙门吊的造船厂可以租用大型海浮吊对两纵向半体合拢,但这种方法费用太高,而且当纵向半体的重量大到一定程度或码头泊位不具备条件时,用海浮吊进行合拢受到限止。

2)使用常规重载小车与相配合的特种滑道进行合拢。采用这种方法,一是要看有没有成套的专用设备和成熟的工艺方法,二是要看合拢的条件。在船坞里合拢,虽然工艺较为复杂,费用相对较高,但合拢后可直接下水。如在有坡度的船台上进行合拢,重载小车与相配合的滑道需水平工艺改造,同时应考虑合拢后需要与船舶下水相关设备设施有一个复杂的衔接过程,否则不能保障安全性。

3)质量好的气囊单条承载力一般都在100t~200t,甚至更大,多条气囊很容易满足≥1000t的半体或大型分段的托起和运行滚动而且有很大的承载安全余量。气囊承载力与半体的型宽、重量及合拢高度(起墩高度)有关,其计算公式为:F=Nπ/2(D-H)P·L[1](其中,N为气囊个数;D为气囊直径;H为气囊工作高度;L为气囊长度)。为确保合拢过程安全,在充分考虑半体型宽、重量和合拢高度及气囊质量的情况下,一般要求即使一排气囊移出,剩余气囊的承载力F/G>1.26[1](其中G为半体重量)满足标准要求。未充的气囊横向截面小、重量轻(每个不大于 1t),可在纵向半体临时坐落的钢墩之间随意拖进拖出,省力而且简单;单条气囊的承载力大,所需数量较少,所用充气设备简单,一般采用压力0.4MPa以上的管路或使用小型空压机即可;同时气囊内部的压力低(0.1Mpa左右)、与船体接触面积大,使半体在合拢过程中运行平稳无变形。因此,采用气囊为主,配合纵向牵引液压缸和横向拉紧框螺丝对两纵向半体合拢适用于半体重量几百吨到几千吨,半体或分段重量适用范围大,而且工艺方案合理、设备设施简单、施工时间短、合拢费用低、安全性能好、船体局部变形小、合拢精度高,而且合拢后与船舶下水衔接过程很好。因气囊合拢对场地要求不高,配套设备简单,适用在战时船台、船坞被毁的情况下进行船舶合拢与修复。

2 操作要求及过程

2.1 操作要求

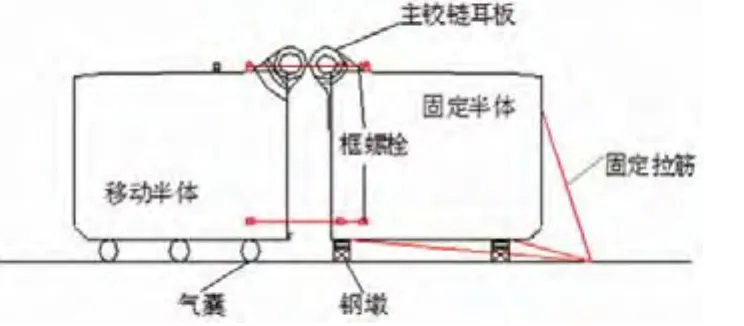

1)选择一纵向半体分段,按预定的船体中心线正常进行分段的合拢(在施工现场起重设备范围内),合拢后作为固定标准坐落在下水钢墩上(左右、前后和高低找好正),钢墩高度一般设定为 0.8m,同时为保证基准固定标准半体的位置,可视基准片体分段的坐墩情况将其与船台地猫进行纵横向加固,加固方式如图1所示。另一纵向半体在横向距中心线1.5m~2m处进行分段合拢(小分段合拢形成大型半体)。合拢后半体坐落在钢墩上,钢墩间隔要距离留有放置气囊的位置。

图1 两纵半体船横向断面合拢简图

2)根据船台应用的条件进行分析,通过公式Fmax=W半·μ[1](其中,W半为半体重量;μ 为滚动摩擦系数),对半纵船体横向移动阻力进行估算,可采取施工方式:在两舱壁处的甲板及舱内底部分别焊装一定数量的牵引耳板,并配置相应规格的框型拉螺栓,作为两片体合拢时的定位及牵引。框型螺栓与耳板的连接方式有两种:当两纵向片体合拢时,框型螺栓一端与片体固定连接,另一端与片体活动铰链连接;当固定纵向半体与移动纵向半体需要分开进行微调时,框型螺栓与固定纵向半体和移动纵向半体的连接都是固定连接(同时可配合千斤顶使用)(图1)。

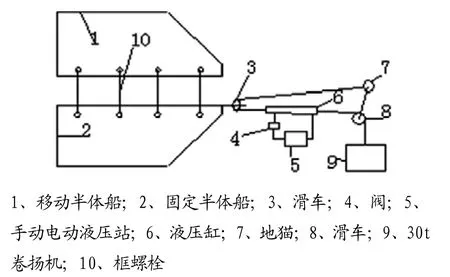

3)为防止横移时造成船体下移而需要向上牵制力进行的估算,可通过公式 Fmax=W半(SinarctgK+CosarctgKμ)[1](其中,W半为半体重量;k为船台坡度;μ为滚动摩擦系;W半SinarctgK为向上移动而需要克服的下滑力;W半CosarctgKμ向上移动的滚动阻力)在船台实际应用条件下进行分析计算,根据计算的结果可在半体首部由设计部门指定位置焊装一个不小于估算负荷的牵引耳板,并在船台顶部的牵引系统中串联一个负荷不低于带动纵向半体移动的手动与电动的液压缸系统,牵引钢缆系统按牵引力设计并进行有效固定连接,起墩前应予以纵向半体带紧(牵引系统预紧力,可通过液压缸压力表反映出来),起墩及横向合拢时应随时由专人对卷扬机和油压缸进行操控,同时为了预防液压缸失效,应在液压缸上装压力表,并在两头拉环之间并联一组框螺栓,一起对纵向距离进行有效控制。纵向牵引装置简图如图2所示。

图2 纵向牵引装置简

4)以气囊为主配合液压缸和框型松紧螺栓等工具的合拢工艺方法。可用于两纵半体船或船体大型分段在造船场地(平地)进行合拢,也可用于在有一定坡度的船台上进行合拢。如果是在船坞或平地上进行两纵向半体合拢施工,只要在船尾或船首处再增加一套拉紧装置,其它方式不变。虽然在船台上合拢只有在船体向坡上移动有拉紧装置,而船体向坡下运动则依靠船体重量的下滑力,但总体来说在船台合拢施工将比在船坞或平地合拢施工要相对复杂一些。

2.2 操作过程

1)撤除移动半体的支撑钢墩:在以上两纵向半体的合拢设备设施经检查布置完毕后,按布置要求将一定数量的气囊布置于移位半体船底下的预定位置,按顺序分别进行充气(充气压力保持在0.4MPa~0.6MPa),待气囊将船体完全托起并离开一定高度时,撤出墩架。观察移动半体状态,然后将支撑钢墩撤除,继续充气,当移动半体船底高度在0.85m时停止充气。

2)半体船纵向和横向移动调整(图 2):当两纵向半体在纵向距离相差较大时用卷扬机进行调整(这时液压缸处于自锁状态),当两纵向半体在纵向距离相差较小时(200mm以内)用液压缸系统进行调整(此时卷扬机牵引系统制动器处于制动状态);在两半体总段底部基准部位引出中心线上安装指引杆;用手动或电动液压缸按指引杆为基准进行精确纵向调节。通过调整气囊的工作压力和首部牵引缆端的油压缸行程,对片体分段的高度和纵向位置进行调整,当高度及纵向位置基本符合要求时,分别收紧各组框型螺栓,使移位半体缓慢向固定半体靠近、移位,同时适时监控测量片体分段的高度及纵向位置,随时调整片体分段的位置。移动半体船纵横向分别调整:基本框螺栓横向移动30mm就要确定一次半体的相对距离,累计纵向位移4mm,就要调整一次液压缸。

3)半体移动横向与纵向倾角及高差的调节:两纵向半体的高差可通过对气囊充气或放气达到目的。横向倾角的调节:因地面、船体和气囊充气直径等各种因素的原因使移动半体船横断面产生了横向倾角。如果是朝外倾斜,可适当降低里侧的气囊高度,同时配合拉紧上部的框型螺栓;如果是朝里倾斜,可适当降低外侧的气囊高度,同时配合拉紧下部的框型螺栓(图1)。纵向倾角的调节:逐步调整从船首到船尾的气囊压力和高度并配合纵向牵引的液压钢的预紧力即可达到纵向倾角的调节。

4)合拢到位后按船舶工艺标准要求对合拢精度进行调整,以纵横向半体关键部位为基准点,在局部用增加或降低气囊高度(可配合千斤顶);调节局部框型螺栓的拉紧或顶力(可配合千斤顶),同时对纵向的牵引液压缸慢慢手动泵压,轻微移动船体达到要求。待达到合拢精度要求后填架支墩,并打制予紧墩架的下支撑(并为采用气囊下水作好准备)。确认合拢位置符合要求后,撤出气囊,合拢结束。

5)合拢后的船体坐落在按下水状态布置的钢墩上,待工程舾装完后准备下水时,把气囊拖进各排钢墩的空挡处,这时割除固定的钢筋,撤除液压缸设备,把卷扬机、钢缆、脱钩器和滑车按下水的牵引方式进行设计布置,在与准备下水的船体进行纵向连接后即可进入下水状态;即以上两半体合拢与合拢后的整体下水方式有一个很好的衔接过程。

3 典型案例

大连辽南船厂2009年5月在船台上对2800m3开体驳船的总体合拢即是采用气囊对两纵向半体合拢的最好案例。2800m3开体驳船主要功能是把装载泥浆等杂物运到深海处,启动首尾船舱底部横向安装的开合液压缸,从船舱底部纵向使船体分开从而使装载泥浆等杂物落入深海处(甲板等上平面有铰轴连接)。根据以上性能,2800m3开体驳船必须是纵向分体建造,然后再进行总体合拢。根据合拢方案分析需要,2800m3开体式自航泥驳船合拢相关技术参数如下:总长L为95.60m;型宽B为18.0m;型深D为5.90m;空船重量W为2150t;半体重量W为1000t;吃水T首为0.64m;T尾为2.58m。

1)根据以上参数,工厂选用济南昌林气囊容器厂生产的CL-VI φ1.5×18的气囊,合拢时用9只气囊,其长度方向与移动纵向半体船长方向同向,分三排布置。9 只气囊承载力F=Nπ/2(D-H)P·L=2145t,起墩状态的气囊安全系数K=2145/1000=2.15>1.26,满足标准要求。合拢过程中,即使一排气囊移出,仅两排气囊的承载力 F=1430t,安全系数K=1430/1000=1.43>1.26,也能满足安全标准要求。

2)横向合拢力为Fmax=W半·μ≈20t;根据计算在于 5#、37#、101#、140#两舱壁处的甲板及舱内底部分别各设置焊装8组牵引耳板;配置≥5t拉力的负荷框型螺栓。

3)横移时防止船体下移而需要向上的的牵制力估算 Fmax=W半(Sinarctgk+Cosarctgkμ)≈50(tf)(按1000t半体向上牵引状态的案例),根据计算结果可在半体首部由设计部门指定的具体位置焊装一负荷不小于60t的牵引耳板,并于船台顶部的卷扬机采取串联一个负荷不低于30t的液压缸,钢缆2倍率牵引(钢缆走 2)进行有效固定连接,起墩前应予以卷扬机带紧(卷扬机预紧力 25t,可通过液压缸压力表反映出来),如图2所示。

以上是1000t移动半体,如果半体重量与1000t差异较大,纵向牵引装置可做适当的改变。

4)2800 m3开体驳船两纵向半体合拢操作方法和过程基本上与本文前部分理论分析工艺方法相同。

5)待合拢到2800m3开体驳两半体上的铰链耳板接近交错相时,应注意观察两半体的相对位置,合拢到位后按工厂合拢工艺标准要求对合拢精度进行调整,根据 2800m3开体驳首尾两开体液压缸轴承孔两端法兰与铰链侧面上下左右间隙相差不大于0.5mm的技术要求(用塞尺测量)为合拢基准点和合拢精度标准。

4 结论

综上所述,采用气囊使纵向半体船或大型船体分段的合拢工艺操作简单、实用性强、费用低、安全性好、合拢精度高,是值得推广的一种工艺方法。

[1]CBT 3837-2011, 船舶用气囊上排、下水工艺要求[S].

[2]2800立方泥口合拢及气囊下水设计方案[S].