降低燃用贫煤锅炉启动用油的措施

2014-09-11王滨

王滨

(华电潍坊发电有限公司,山东 潍坊 261204)

0 引言

火电厂煤粉锅炉点火启动、停运及低负荷助燃等情况下均需耗用大量燃油。目前,燃煤锅炉的节油技术主要有微油点火、等离子点火等,在机组节油方面发挥了重要作用。但这些技术对煤种的适应范围小,不能适应入炉煤质的大幅度变化,启动时仍需要大油枪伴烧;同时,启动过程中普遍存在飞灰含碳量高的缺点。

1 设备概况

某公司二期工程2台2 102 t/h锅炉为上海锅炉厂有限公司生产的超临界参数变压运行直流锅炉,单炉膛、一次再热、四角切圆燃烧、固态排渣,设计煤种为山西晋中地区贫煤,点火及助燃油为#0柴油。燃烧系统的点火方式为二级点火,即高能点火装置点燃轻油,轻油点燃煤粉。系统配有16支Y型蒸汽雾化油枪,其中下3层共12支油枪间隔布置在相邻2层浓煤粉喷嘴之间的1个直吹风喷嘴内,上1层共4支油枪布置在第2层和第3层淡煤粉喷嘴之间的1个直吹风喷嘴内。

2 油耗高的原因分析及改造措施

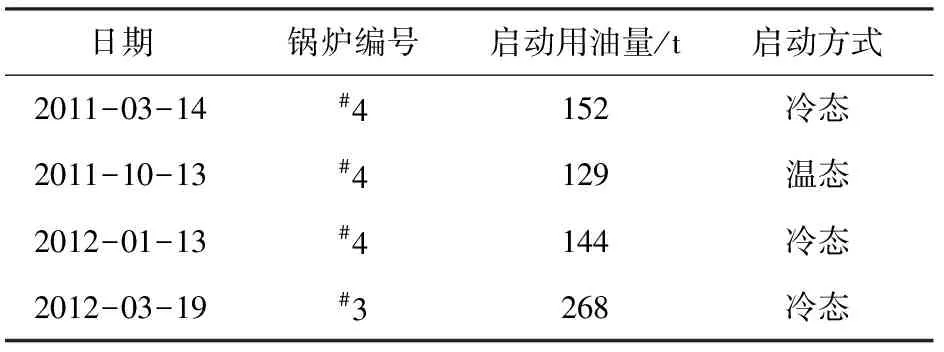

该公司二期#3,#4超临界直流锅炉启动油耗高,启动时间长,2011年耗油量高达2 557 t,不符合国家节能减排要求。造成机组启动油耗高的主要原因为:#3,#4锅炉设计煤种为贫煤,燃煤挥发分低(Vdaf=14.9%),启动初期不易点燃;启动初期炉管温度偏低,烘炉时间长。对#3,#4锅炉启动用油情况进行统计,结果见表1。

表1 #3, #4锅炉启动用油量统计

从表1可以看出:2010—2012年,#3,#4机组每次冷态启动用油为120~190 t,有时甚至超过260 t,极大增加了公司的燃料成本。

为解决启动油耗高的问题,该公司采取了以下改造措施:一是在微油点火燃烧器内增加了二级供氧装置,为油枪火焰和高浓度煤粉火焰提供强化燃烧所需的氧气,在煤粉气流初始着火的湍流混合关键区域形成富氧环境,提高了区域燃烧强度,增强了点火能量,大大降低了点火初期的飞灰可燃物含量;二是采取了“除氧器至启动分离器循环加热”启动的方式,锅炉冷态冲洗合格后,点火前逐渐提高除氧器温度至150 ℃左右,开启正常水位调节(NWL)阀进行循环加热(常规做法是循环加热前点火烘炉),对锅炉循环加热3~5 h,提高水冷壁内炉水温度,使炉管温度显著提高,减少了启动烘炉时间。

3 系统改造

3.1 纯氧点火改造

3.1.1 纯氧改造原理

纯氧助燃点火技术的核心是“以煤代油、确保燃尽”,以微油点火燃烧器为基础,在燃烧器的适当位置,以适当方式加入适量纯氧,确保不同煤种的煤粉均能可靠、充分燃烧,以煤火焰代替油火焰,从而实现节油目的。由于油、煤粉燃尽率很高,可以避免二次燃烧,不会对脱硫、脱硝、电除尘、布袋除尘系统造成污染,从而有条件实现“无烟开机、环保开机”。

纯氧对燃烧的作用:降低燃料的着火点温度和着火热;提高火焰传播速度和燃尽率;提高燃烧区的火焰温度。

3.1.2 纯氧助燃点火关键技术

(1)将微油点火和纯氧助燃两项技术巧妙结合,用最佳氧浓度来提高油、煤火焰温度,增强了点火能量,提高了煤种适应性,保证了电站锅炉在煤质变化情况下可靠地实现冷态点火及低负荷稳燃。

(2)运用钝体尾迹点火技术,形成稳定燃烧区。在点火煤粉燃烧器出口设置钝体,在钝体后设置环形喷氧管,如图1所示。微油火焰与煤粉气流绕钝体而过,形成钝体尾迹。在钝体尾迹内喷入纯氧,钝体尾迹和主气流交界面上有很大的速度梯度和浓度梯度,是动量交换和物质交换最激烈的区域,在该处形成高煤粉浓度区、高氧气浓度区、高温区(“三高”区域),非常有利于煤粉的着火燃烧。

图1 环形喷氧管

(3)低压油膜破碎技术。微油枪采用低压油膜破碎技术,在特定的装置中,仅需要较低的燃油压力(约0.5 MPa),利用气-液两相流中的空气动力特性将油膜粉碎,即可获得超细微小的雾化油滴,油滴索太尔平均直径可达20 μm。在雾化过程中,充分、有效利用了气体能量,实现了最佳的雾化效果。良好的雾化效果,配合相关气化技术,使燃油高强度充分燃烧。

3.2 采用“除氧器至启动分离器循环加热”启动方式

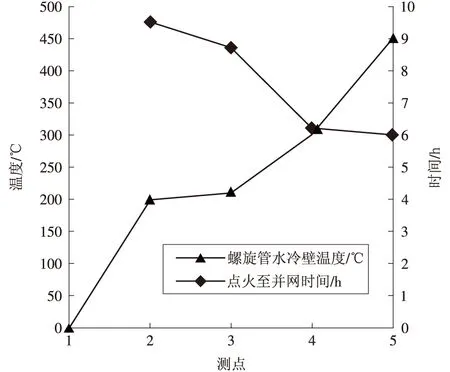

#3,#4锅炉采用内置式、简单疏水大气扩容式启动系统,排水通过2根疏水管道引至一个连接球体,再到锅炉的大气式扩容器后外排。机组启动时,锅炉螺旋管水冷壁温度与锅炉烘炉时间关系如图2所示。

图2 螺旋管壁温度与点火并网时间的关系

启动时炉管温度越低,烘炉所需时间越长,机组油耗也就越高,因此,有效提高启动初期炉管温度是节油的关键。采用“除氧器至启动分离器循环加热”启动方式,可提高点火前螺旋管水冷壁温度,缩短烘炉时间,从而节省燃油。

锅炉冷态冲洗合格后,逐渐提高除氧器温度至150 ℃左右,同时开启正常水位(NWL)调节阀进行排水回收(常规做法是直接进入点火程序,不开启NWL调节阀进行排水回收),对锅炉循环加热3~5 h,提高水冷壁内炉水温度,按给水→除氧器→给水泵→高压加热器→锅炉省煤器→水冷壁→启动分离器→NWL调节阀→除氧器的流程进行循环,减少外排热量,提高炉水温度,使锅炉金属温度得到提高。

4 改造效益分析

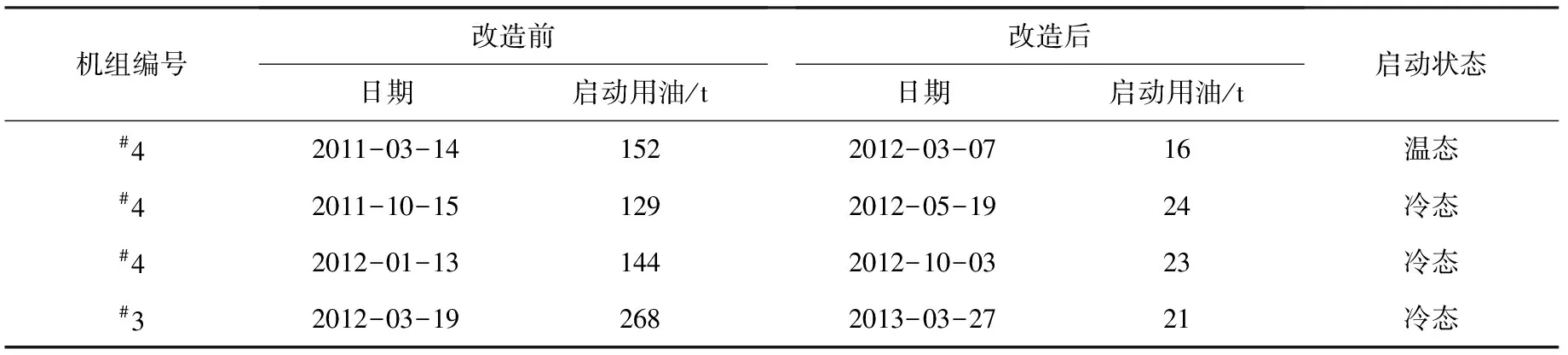

改造前、后启动用油对比见表2。由表2可以看出:两项措施实施后,机组启动用油减少110~250 t,下降幅度达75%左右,节油效果明显。

表2 改造前、后 #3, #4锅炉启动用油对比

改造前,冷态点火用油量为150 t(实际为120~190 t),冷态启动用时12 h;改造后,冷态点火用油量按30 t计算(实际为24 t),用氧量15 t,冷态启动用时10 h。

改造后,锅炉冷态点火启动1次可节省燃油120 t,按燃油8 000元/t的市场价计算,则可节省120×8 000×10-4=96(万元)。

所节省燃油折算成燃煤为239 t。按燃煤平均价格750元/t计,则节省燃煤费用为239×750×10-4≈18(万元)。

氧气的市场价格为800元/t,则15 t氧气的费用为1.2万元。

同时,因投入循环加热,可早并网2 h,增加上网电量80万kW·h,按电价0.4 元/(kW·h)计,可增加利润80×0.4=32(万元)。

所以,每次冷态启动可节省费用96-18-1.2+32=108.8(万元),全年2台机组按8次启动统计,则可节省费用108.8×8=870.4(万元)。

每年稳燃用油按100 t计,扣除多耗燃煤及氧气的费用后,实际节省费用约为70万元。

全年节省费用=冷态启动节省费用+稳燃节省费用=870.4+70=940.4(万元),每台机组纯氧点火改造投资预算为460万元,则约1年即可收回改造2台机组的投资。

5 结束语

纯氧点火助燃技术与以往锅炉节油技术相比,其节油效果更显著,煤种适应性更强。随着环保形势的日益严竣,机组开机时烟囱冒烟可能也会成为环保部门的监管事项;同时,未燃尽的燃油、煤粉对脱硫、脱硝、电除尘、布袋除尘等系统易造成安全威胁,而纯氧点火能很好地解决这个难题。循环加热启动方式不需要增加任何设备投入,只需要改变系统运行方式即可有效提高点火前炉管温度,达到较好的节油效果。实施“纯氧点火改造”和采用“除氧器至启动分离器循环加热”启动方式两项措施,彻底改变了该公司#3,#4机组启动油耗高的困难局面,从根本上解决了因燃烧贫煤和设备特性造成的机组启动耗油高、启动时间长、锅炉低负荷稳燃耗油高的难题,启动燃油量下降75%~80%,节油、环保效果显著。

参考文献:

[1]Q/122-104·1·1602—2012 华电潍坊发电有限公司670 MW机组集控运行规程[S].

[2]中国动力工程学会.火力发电设备技术手册:锅炉[M].北京:机械工业出版社,1998.

[3]张宝国,冯仁海.纯氧点火技术在300 MW机组的应用[J].发电与空调,2014(3):18-21.

[4]张玉博,杜伊江,孟祥进.大型火电站锅炉节油技术探讨[J].内蒙古石油化工,2011(19):123-124.