800 kt/a甲醇装置磁力泵故障频发分析及处理

2014-08-30,

,

(中海石油化学股份有限公司,海南 东方 572600)

中海石油化学股份有限公司800 kt/a甲醇装置建设中,积极响应国家“节能、减排、环保”政策,从英国汉胜公司购置10台不同型号磁力泵。装置于2010年9月建成,在联锁试车过程中,多台磁力泵相继发生抱轴故障;其中,J433A精甲醇泵3个月内就出现7次故障,已严重影响装置安全稳定开车。现简介一下J433A故障频发的原因及处理方法,为今后出现类似问题提供借鉴。

1 磁力泵结构及特点

磁力泵由泵、磁力传动器、电动机三部分组成。叶轮、泵内轴、内磁缸、前后径向轴承和前后推力轴承组成内磁转子,被隔离罩密闭在工作腔内,隔离罩与泵体的静密封取代轴端密封以实现零泄漏。隔离罩外的外磁缸和泵外轴组成外磁转子,由电机通过联轴器传递扭矩,内磁缸与外磁缸磁力相互作用,使叶轮同步高速旋转。磁力泵与其他类型机泵相比,具有零泄漏,无辅助管线,维护和检修工作量小等优点。因此,它更加安全、环保和可靠。J433结构示意见图1,性能参数如下:

型号 8×6×11.5-F-A7 ESS

转速 2 900 r/min

流量 366 m3/h

介质 精甲醇

温度 120 ℃

压力 0.8 MPa(进口);1.5 MPa(出口)

图1 磁力泵结构示意图

1—叶轮;2—前推力轴承;3—前径向轴承;4—内磁缸;5—隔离罩;6—外磁缸;7—后径向轴承;8—后推力轴承;9—泵内轴;10—泵外轴

2 磁力泵故障现象及过程

800 kt/a甲醇装置试车过程中,磁力泵相继出现盘不动车(抱轴)故障,检修发现泵入口滤网杂质多,叶轮口环松动及径向轴承和止推轴承损坏等。其中,J433A故障率最高,3个月内就达7次(见表1)。J433A/B的作用是将精馏塔D232回流到精馏塔回流罐D332中的甲醇,重新送回D232顶部的塔盘上;J433A/B同时停运不能超过1 h,否则 D332将爆满,装置被迫停车。多次检修将公司库存备件和厂家国内的库存耗尽,反复出现故障让厂家维修人员也束手无策,甚至已经认为磁力泵不适合这套装置的工艺流程。期间J433B也出现振动偏大,这严重威胁着装置的稳定运行。故障的重复发生,使领导决定不再采纳厂家的检修方法,而按我们的检修思路。通过认真细致地检查、测量和分析,相关尺寸调整,超差零件修复,损坏件的自测绘及自加工,J433A重新投入生产,至今还在稳定运行。

表1 J433A故障现象及检查情况

磁力泵故障频发,特别是2011年1月J433A再次抱死;结合以前故障进行分析和研究后认为,经过前段时间的检修,装置的其他磁力泵故障率大大降低,虽然J433A故障率还是很高,但工况相同的J433B经过二次检修就没有再出现故障,所以前期对磁力泵所做的检修工作是正确的,磁力泵还是适应装置工艺流程的,而J433A故障率居高不下,肯定是其故障根源没有找到,决定不再按厂家的检修方法,依靠我们自己的技术力量找到症结所在,彻底解决该问题。

3 检修措施

3.1 磁力泵前期检修措施

J433A和其他磁力泵前期检修发现如下问题。

(1)入口过滤网不合设计要求且有破损。

(2)入口过滤网处有很多硬质颗粒杂质,如铁屑、焊渣和催化剂粉等。

(3)叶轮入口口环轴向松动,防松销钉采用膨胀(弹性)销。

J433A和其他磁力泵前期检修措施如下。

(1)使用设计要求的40目的过滤网,及时修补破损滤网。

(2)由于系统方面的原因,造成入口杂质多。一是增加巡检次数,检查泵入口与出口压力的变化情况;二是增加清洗入口滤网的频次。

(3)为防止叶轮入口口环松动轴向窜出,用钻头划出凹窝,再用氩弧焊焊死,并打磨平(见图2)。

图2 焊死叶轮入口口环照片

3.2 J433A后期检修措施

3.2.1J433A后期检修发现的问题

(1)后径向轴承及止推轴承损坏。

(2)轴直线度超差,最大跳动量0.27 mm,表面粗糙度差。

(3)轴承径向间隙只有0.05 mm,设计要求为0.079~0.129 mm。

(4)轴承座装入轴承支架后径向轴承径向跳动过大,止推轴承端面跳动过大。

(5)内磁缸与轴装配后,内磁缸跳动过大,最大为0.50 mm。

3.2.2修复方法及措施

(1)更换损坏的径向轴承及止推轴承。

(2)轴直线度超差,最大跳动量0.27 mm;表面粗糙度差。

决定更换轴,但无备件,采办周期太长,而厂家不愿提供图纸,我们依据旧轴测绘(见图3、4);从备件清单查得轴材料为S2205/S31803双相钢,根据现有材料状况选用2Cr13为轴加工材料,确保新轴的强度、刚度、耐腐蚀性达到使用要求。为了钻削轴中心φ28×300 mm的深孔(轴承润滑流道),采用焊接方式加长钻头,成功解决钻深孔问题。

图3 新旧轴照片

图4 轴测绘图

(3)碳化硅轴承径向间隙过小,不在设计范围内。

轴承未装入轴承钢套时,经测量轴承径向间隙为0.08 mm,已是设计值0.079~0.129 mm的下限值;轴承钢套与径向轴承过盈量设计值为0.12~0.18 mm,实测为0.14 mm。

按要求将轴承钢套在烤箱加热,装入轴承后在烤箱缓慢冷却,测量轴承径向间隙只有0.05 mm(反复多次依然如此)。这表明轴承钢套与轴承过盈量过大,加热后钢套冷却收紧,将碳化硅径向轴承内径A(见图5)缩小,导致间隙只有0.05 mm。但径向轴承和止推轴承材质均为碳化硅,在1 800 ℃烧结而成,硬度特别高;曾用砂轮做打磨试验,没有磨痕,因此无法进行金加工。为保证轴承间隙符合要求,只有加工轴承钢套内孔(直径B;见图5),以减小轴承钢套与轴承的过盈量,降低轴承钢套对径向轴承的收紧力。

图5 轴承钢套与轴承装配示意图及其照片

据查,J433能够输送250 ℃介质,而当前介质温度只有120 ℃,因此,决定将前后轴承钢套与轴承的过盈量由0.14调整到(0.07±0.01) mm。装配后测量前后径向轴承间隙分别为0.075和0.08 mm。

(4)轴承座装入轴承支架后径向轴承径向跳动过大。

经测量查,前后轴承支架内孔尺寸A超标,最大为108.15 mm,设计为108.02 mm(见图6),且呈现出椭圆度,其中后轴承支架内孔椭圆度偏差高达0.14 mm,轴承钢套外径为107.98 mm。磁力泵是高精设备,零件间的配合间隙及技术要求,是依靠加工精度保证的,而轴承座与轴承座支架间隙达0.17 mm,造成轴承座与轴承座支架同轴度超差,且轴承座支架起不到固定轴承钢套的作用。

图6 轴承钢套与轴承座支架装配示意图及其照片

由于没有备件,采取修复轴承支架的办法。首先合理选择加工基准,将轴承支架内孔车圆,再用电刷镀增厚,最后加工到要求的尺寸范围。经再次安装测量,前径向轴承跳动0.01 mm,后轴承径向跳动0.02 mm,满足设计标准要求(≤0.03 mm)。

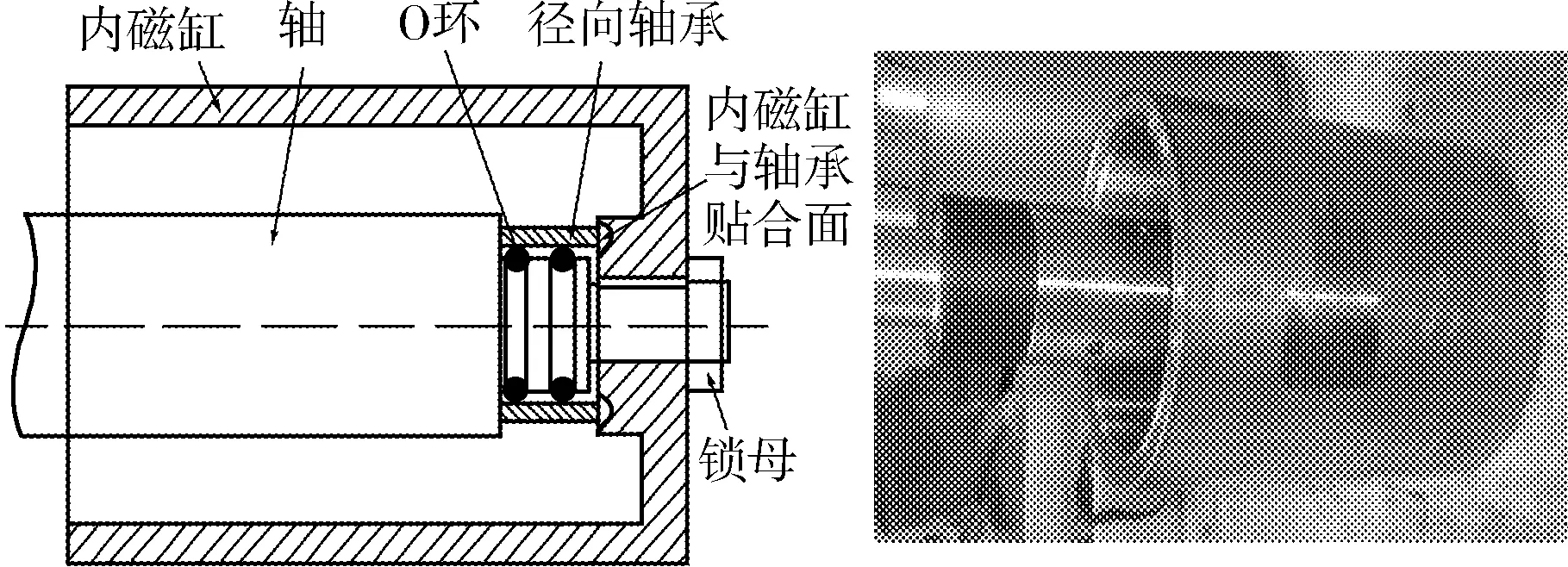

(5)内磁缸与轴装配后,内磁缸径向跳动过大。

内磁缸与轴装配后,在车床打表检测径向跳动量达0.50 mm,严重超标。检查内磁缸与轴配合间隙为0.03 mm,符合要求;用手摸内磁缸与碳化硅轴承贴合面,可以感觉到有凹凸台,判断有磨损。用杠杆表检测内磁缸与轴承贴合面跳动量为0.15 mm,正是这0.15 mm使轴与内磁缸垂直度超差,导致内磁缸径向跳动量高达0.50 mm。

修复方法为,正确选择加工方式,找正基准,将内磁缸磨损面光掉0.25 mm,打表检测跳动为≤0.02 mm。将内磁缸与轴装配后检测,内磁缸径向跳动为0.10 mm,符合设计要求(≤0.10 mm)。内磁缸与轴装配示意见图7。

图7 内磁缸与轴装配示意图及其照片

至此,检修完毕,设备试车各参数(电流、压力、温升)符合要求,振值小于4 μm。

4 结束语

800 kt/a甲醇装置试车阶段,各磁力泵相继发生故障,特别是J433A,厂家对此也束手无策,更换一套前后径向/止推轴承的费用为2万元,且多次检修耗尽了库存配件,装置安全稳定运行受到严重威胁。装置一旦因此而被迫停车,一天的经济损失高达700万元,在无配件(或无法自行加工)的情况下损失更加严重。而且,反复地检修造成零件安装基准面损坏,配合超差,这给问题查找、零件修复与调整带来困难;特别是轴完全靠自行测绘、加工(加工泵轴为公司节约5万元),设定技术标准。其中,厂家给的技术标准在实际装配中无法达到,结合现场工艺情况,我们调整技术要求,重新加工零件装配尺寸,使零件装配间隙符合设计要求。至今,磁力泵运行良好。