IG-11石墨材料断裂韧性数值模拟研究

2014-08-07王莞珏赖士刚孙立斌

王莞珏,史 力,赖士刚,孙立斌

(清华大学 核能与新能源技术研究院,北京 100084)

在高温气冷堆中,石墨作为慢化剂、反射层与主要的堆芯结构材料[1],工作环境复杂。在辐照应力[2]、热应力[3]与机械应力的作用下,石墨构件上可能产生裂纹并扩展。因此,为使反应堆能安全运行,核级石墨的断裂性能研究对于保持结构的完整性和尺寸的稳定性十分重要。

断裂韧性的尺寸效应是核石墨重要的断裂特性。研究表明,对于石墨材料,断裂韧性并非常数,随着试样尺寸而变化[4-6]。鉴于从不同尺寸试样所获取的性能会影响预测结果的可靠性,尺寸效应对于核石墨结构的安全性评估十分重要。Romanoski等[4]通过测试多种不同尺寸的核石墨试样,发现随着试样尺寸的增加,断裂韧性增大。史力等[5]对夹层梁试样进行了三点弯曲试验,数值模拟研究了核石墨IG-110的断裂韧性性能,论证了数值分析在裂纹扩展过程中断裂韧性研究的可靠性。Bažant等[7]通过对陶瓷材料的断裂研究,发展了一种可分析材料尺寸效应、裂纹尖端断裂过程区域(FPZ)的等效长度以及等效裂纹尖端张开位移的理论模型,此模型认为断裂韧性的尺寸效应归因于裂纹尖端断裂过程区域的存在。

内聚力模型(CZM)作为一种唯象断裂模型经常结合有限元方法来模拟裂纹的萌生与扩展[8-9]。基于CZM,Zou等[10]开发了连续损伤模型(CDM)来模拟核石墨构件的失效,所得到的预测结果与试验结果具有很好的一致性。

最近,人们开发了扩展有限元方法(XFEM)来模拟裂纹的扩展。在XFEM的断裂模拟过程中,裂纹可以穿越实体单元,不需要网格重划分,通过特殊的位移函数连同附加的自由度来保证其不连续性[11]。有限元软件ABAQUS已成功应用在国内外多个核电领域的反应堆力学问题分析中,它可采用XFEM模拟断裂过程,同时采用CZM作为其断裂模型[11]。

本文验证XFEM模拟核石墨断裂的可行性,并使用该方法模拟核级石墨材料断裂韧性试验[12]中不同尺寸试样的断裂,研究核石墨断裂韧性的尺寸效应,且采用Bažant模型计算与尺寸无关的常数KIf和cf。研究结果有助于理解核石墨的尺寸效应,从而提高核石墨构件失效预测的可靠性。

1 基于XFEM的核石墨裂纹模拟

本研究采用大型商业有限元软件ABAQUS 6.12[11]中的XFEM,通过模拟三点弯曲试验来研究核石墨的裂纹扩展。

1.1 材料

试验材料为高温气冷堆常用的细颗粒多晶石墨IG-11[13],其主要性能参数列于表1。

表1 IG-11的主要性能参数

1.2 试验

核级石墨断裂韧性试验所采用的加载和测量设备为ZWick材料试验机,对单边切口梁试样进行三点弯曲试验,测试石墨试样的断裂韧性,研究材料整体尺寸与厚度对断裂行为的影响,并采用数字散斑法和电测法相结合的方法测试时间的变形场和应变场[12]。图1为试验中单边切口梁的示意图。A组与D组试样的具体尺寸列于表2。

图1 单边切口梁试样示意图

核石墨的断裂韧性可通过下式[14]得到:

(1)

(2)

其中:Pmax为断裂载荷;S0为试样的跨距;a为预制裂纹深度;B和w分别为试样的厚度和宽度。

表2 试样设计尺寸

注:A组为整体尺寸变化;D组为试样厚度B变化

1.3 基于XFEM的数值模拟

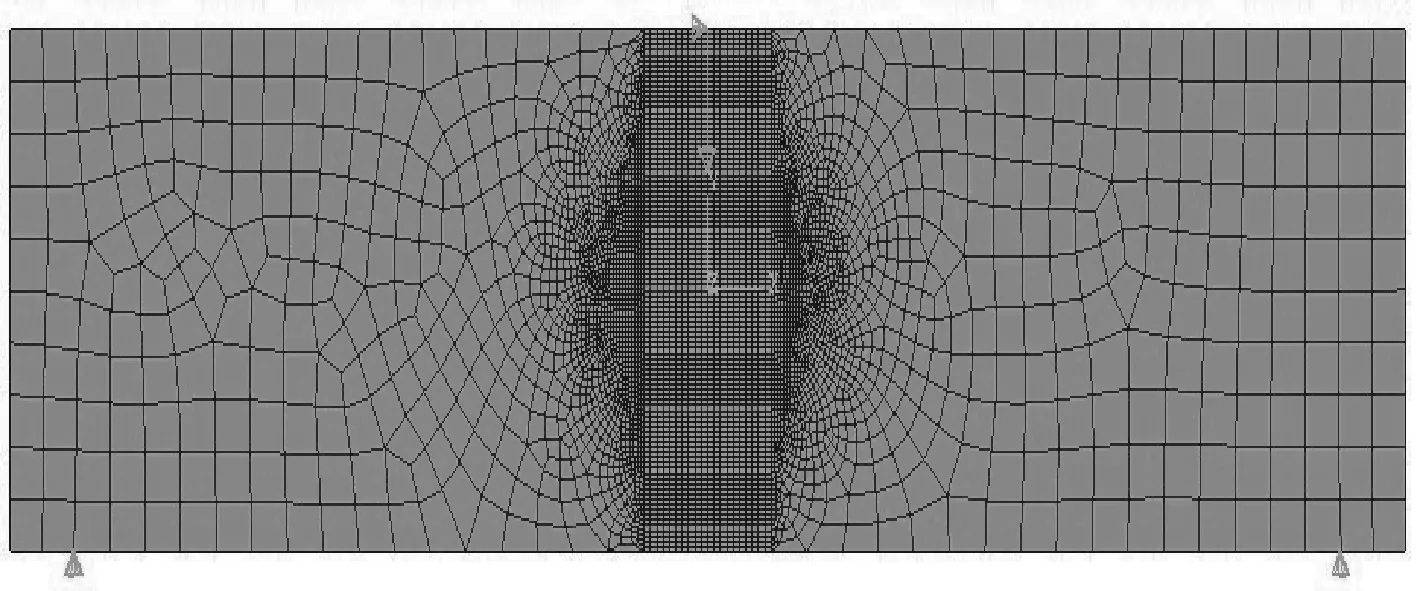

使用ABAQUS中的XFEM对三点弯曲试验进行模拟。图2为A4试样的有限元模型。

图2 A4试样的有限元模型

模型中,在试样中间可能出现裂纹的区域预留一小块作为裂纹扩展区域。同时,考虑到收敛性和预测的可靠性,裂纹扩展区域的网格密度要大于非裂纹扩展区域。经网格敏感性分析发现,当裂纹扩展区域中网格的y轴方向尺寸介于0.5~1 mm区域时,所得到的模拟值比较接近且趋于稳定,故裂纹扩展区域中网格的y轴方向的尺寸设定为0.5 mm,整个模型包含7 000个平面应变缩减积分单元(CPE4R)与11 000个节点。

弹性材料性能的设置主要根据表1得到杨氏模量为8.2 GPa,泊松比为0.14。当定义XFEM断裂模型时,假设牵引-分离曲线为线性,且应用最大主应力准则为其强度准则,断裂功为A组测得断裂功的平均值76.9 J/m2,裂纹萌生时的强度取为材料的抗拉强度25 MPa。

图3为A4试样裂纹扩展阶段的应力云图。此时试样受到的力刚好达到断裂载荷,同时裂纹长度达21.5 mm(预制裂纹长度为21 mm)。从图3可知,裂纹尖端出现了明显的应力集中。表3列出了从模拟结果与试验结果中得到的断裂载荷与临界应力强度因子。KIC可根据断裂载荷Pmax通过式(2)和(3)计算得到。

图3 A4试样的裂纹扩展

可看出,无论是断裂载荷还是临界应力强度因子,模拟结果与试验结果均具有较好的一致性。

表3 A4试样试验结果与模拟结果对比

注:括号内为平均值

1.4 敏感性分析

鉴于XFEM分析中涉及到确定材料的断裂参数,而这些参数的试验测定值分散在一个区间中,需要做一些参数敏感性分析来研究模拟预测的结果对这些参数是否敏感。使用A4试样研究断裂功Gc和裂纹萌生时的材料强度τmax对结果的影响,结果列于表4,包括每组参数模拟得到的断裂载荷和相对误差。第1组参数Gc=76.9 J/m2和τmax=25 MPa为设定的参考值。然后,分别改变τmax和Gc为其-20%、-10%、10%、20%进行比较。

表4 Gc和τmax的敏感性分析结果

从表4可看出:在-20%~20%范围内,相较于Gc,τmax的变化对Pmax具有更大的影响。

2 断裂韧性的尺寸效应

通过模拟A组和D组试样的三点弯曲试验来研究核石墨断裂韧性的尺寸效应。所有有限元模型的材料属性、网格类型及网格剖分方法与A4试样的相同。

2.1 试样总体大小变化(A系列尺寸)

图4分别为试验[12]及数值模拟所得KIC与试样整体尺寸的关系。从图中可看出,KIC随试样整体尺寸的增大而增大,最终趋于一定值。

基于Bažant的模型[6-7],尺寸效应被解释如下:

(3)

通过计算,得到与尺寸无关的预测值为:KIf=1.12 MPa·m1/2,cf=4.44 mm。根据Bažant尺寸效应模型拟合得到的理论曲线如图4b中虚线所示。

2.2 试样厚度B的变化(D系列尺寸)

经计算,所有模拟得到的D系列模型的断裂韧性均为1.074 5 MPa·m1/2。图5分别为试验[12]及数值模拟所得KIC与试样厚度的关系。

从模拟结果看,试样厚度对断裂韧性几乎无影响,这与试验所得结果几乎一致。

3 结论

XFEM可用于核石墨失效的模拟。从表3可看出,模拟结果(最大失效载荷与断裂韧性)与试验值具有很好的一致性,且模拟所得到的断裂韧性在0.90~1.10 MPa·m1/2之间,这与试验所测得的0.82~1.27 MPa·m1/2较为接近。模拟结果表明,核石墨的断裂韧性存在明显的尺寸效应,随着模拟试样整体尺寸的不断增大,断裂韧性不断增大,最终趋于一定值。这与Bažant尺寸效应模型中方程(1)所得到的预测值以及试验结果相吻合。然而试样的厚度则对KIC的变化无明显的影响。敏感性分析结果表明,在-20%~20%范围内,相较于Gc,τmax的变化对Pmax具有更大的影响。预测参数KIf与cf分别为1.12 MPa·m1/2和4.44 mm,由于该参数仅与材料性能相关,而与试样尺寸形状无关,因此对研究核级石墨断裂行为和预测反应堆中石墨寿命与破坏形式均有十分重要的意义。

图4 试样整体尺寸对断裂韧性KIC的影响

图5 试样厚度对断裂韧性KIC的影响

参考文献:

[1] CORWIN W R. U.S. generation Ⅳ reactor integrated materials technology program[J]. Nuclear Engineering and Technology, 2006, 38(7): 591.

[2] OUAGNE P, NEIGHBOUR G B, MCENANEY B. Crack growth resistance in nuclear graphites[J]. Journal of Physics D: Applied Physics, 2002, 35(9): 927-934.

[3] ISHIYAMA S, BURCHELL T, STRIZAK J. The effect of high fluence neutron irradiation on the properties of a fine-grained isotropic nuclear graphite[J]. Journal of Nuclear Materials, 1996, 230(1): 1-7.

[4] ROMANOSKI G R, BURCHELL T D. The effects of specimen geometry and size on the fracture toughness of nuclear graphite, CONF-9109266-1[R]. US: Oak Ridge National Laboratory, 1991.

[5] SHI L, LI H, ZOU Z, et al. Analysis of crack propagation in nuclear graphite using three-point bending of sandwiched specimens[J]. Journal of Nuclear Materials, 2008, 372(2-3): 141-151.

[6] LI H, LI J, SINGH G, et al. Fracture behavior of nuclear graphite NBG-18[J]. Carbon, 2013, 60: 46-56.

[7] BAŽANT Z P, KAZEMI M T. Size effect in fracture of ceramics and its use to determine fracture energy and effective process zone length[J]. Journal of the American Ceramic Society, 1990, 73(7): 1 841-1 853.

[8] COSTANZO F, WALTON J R. A study of dynamic crack growth in elastic materials using a cohesive zone model[J]. International Journal of Engineering Science, 1997, 35(12-13): 1 085-1 114.

[9] PANDOLFI A, GUDURU P R, ORTIZ M, et al. Three dimensional cohesive-element analysis and experiments of dynamic fracture in C300 steel[J]. International Journal of Solids and Structures, 2000, 37(27): 3 733-3 760.

[10] ZOU Z, FOK S L, OYADIJI S O, et al. Failure predictions for nuclear graphite using a continuum damage mechanics model[J]. Journal of Nuclear Materials, 2004, 324(2-3): 116-124.

[11] ABAQUS version 6.11 user manuals[M]. Pawtucket, RI, USA: Hibbett, Karlsson and Sorensen Inc., 2011.

[12] 史力,王洪涛,王海涛,等. 核级石墨材料断裂韧性实验研究[J]. 核动力工程,2011,32(S1):185-188.

SHI Li, WANG Hongtao, WANG Haitao, et al. Experimental study on fracture toughness of nuclear graphite[J]. Nuclear Power Engineering, 2011, 32(S1): 185-188(in Chinese).

[13] SU R K L, CHEN H H, FOK S L, et al. Determination of the tension softening curve of nuclear graphites using the incremental displacement collocation method[J]. Carbon, 2013, 57: 65-78.

[14] ASTM-D7779-11 Standard test method for determination of fracture toughness of graphite at ambient temperature[S]. USA: ASTM, 2012.