伺服活塞式控制棒水力驱动机构的三维流场数值计算

2014-08-07于明锐韩伟实

于明锐,韩伟实,王 戈

(1.哈尔滨工程大学 核安全与仿真技术国防重点学科实验室,黑龙江 哈尔滨 150001;2.北京控制工程研究所,北京 100080)

控制棒驱动机构是反应堆的重要动作部件,也是直接影响反应堆正常运行和安全可靠的关键部件之一,按驱动机构的动力形式分类主要有电力、水力和气动3种。目前压水堆核电站的控制棒驱动机构主要采用外置式磁力提升式驱动机构,该机构最大的缺点是传动线长,增加反应堆总体高度和存在弹棒隐患[1]。

伺服活塞式控制棒水力驱动机构(SHCM)是一种利用液力作为动力的新型内置式控制棒驱动机构,它利用节流管牵引器缠绕传送带带动节流管运动,由此改变驱动活塞两侧压差进而带动控制棒运动。该驱动机构结构简单且传动线短,可降低反应堆高度;当循环泵断电或失压时,节流管牵引器还可保持控制棒位置不变。为预测和验证驱动机构工作特性,采用计算流体力学程序对驱动机构内部流场进行数值模拟,揭示驱动机构稳态驱动力和流量变化规律,得出节流管有效工作区间,为进一步深入研究该机构的动态运动规律奠定基础。

1 水力驱动机构工作原理

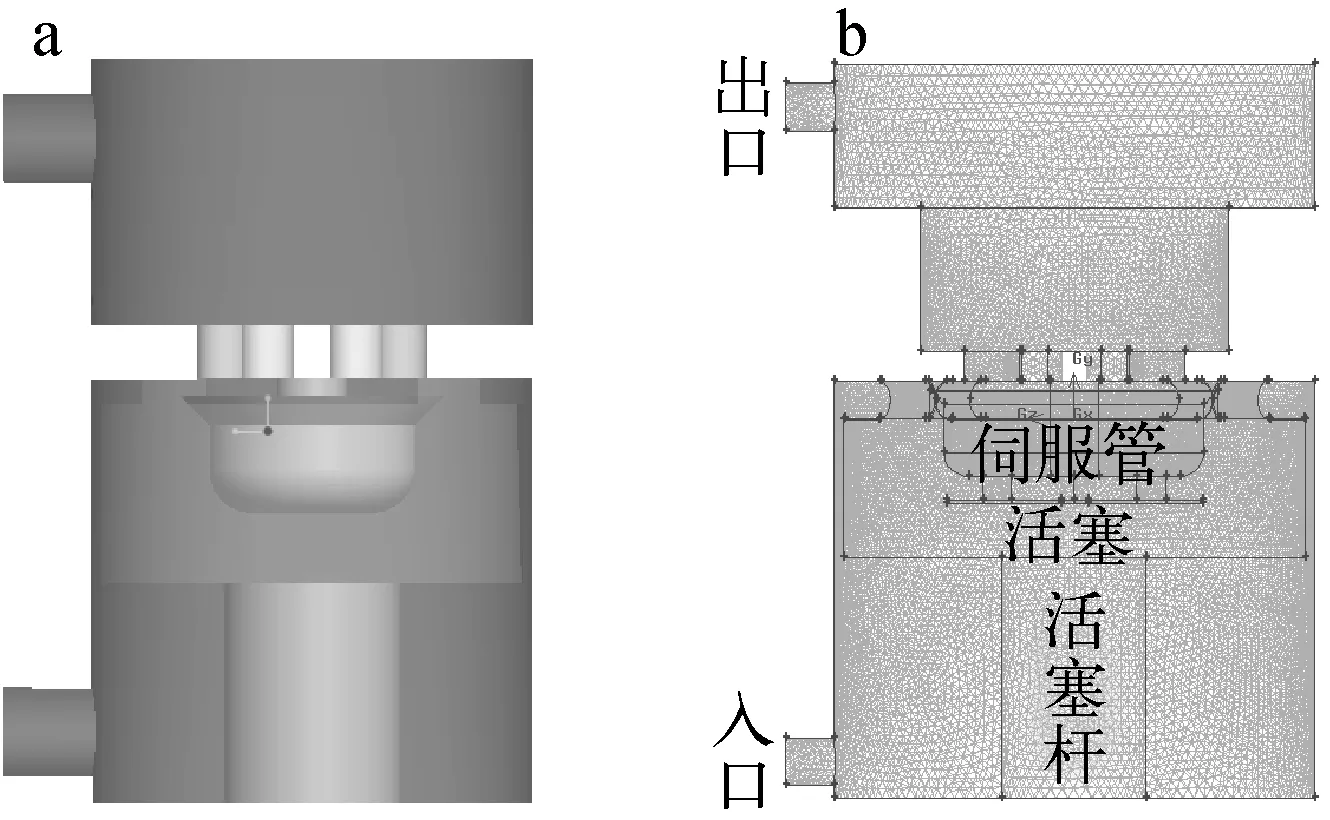

SHCM是利用伺服调控原理设计的一种可精确定位连续移动的流体动压驱动系统,以反应堆冷却剂为工质,工质流经驱动缸内环形流道,可变节流口和活塞顶部导流孔后产生压降,当活塞两侧压差力等于控制棒组件重力时,控制棒保持在一个确定位置;向上移动节流管,活塞两侧压差力变大,控制棒向上移动,反之,控制棒向下移动。通过对节流管的升、降、停来控制活塞的运动,进而使控制棒在各工作状态之间切换,其工作原理详见文献[2-3],结构示意图如图1所示。

实验系统主要由储水箱、循环泵、调节阀、实验段、电磁流量计、压力表以及数据采集系统组成(图2)。储水箱中的水经循环泵抽出后,一部分由旁路流回,另一部分经过电磁流量计进入驱动机构后再次流回储水箱,完成循环。实验中固定活塞不动,取零点位置为可变节流口间隙δ=0,改变δ大小,记录不同时刻系统状态参数变化情况。在每个测量点,由大到小改变工作压力,记录相应流量变化数据。实验中压力最大测量相对误差为0.4%,流量测量相对误差为0.3%。

a——整体图;b——局部图

图2 实验装置示意图

设计参数:驱动机构负载50 kg,缸体内径100 mm,活塞头直径99 mm,活塞杆直径30 mm,导流孔直径12 mm,介质温度25 ℃。

2 数值计算前处理

2.1 湍流模型选择

目前FLUENT提供了多种湍流模型,为选择合适的模型,本文针对3种模型进行对比,结果如图3所示。从图3可看出,k-ε模型和RSM模型的精确度相对较高,但RSM模型计算时间更长,对计算机资源要求更高;本文针对驱动缸内流体流速、温度以及模型复杂程度,选取湍流模型为k-ε模型。

图3 不同湍流模型的计算结果对比

2.2 网格方案选择

针对3种网格方案进行同一假设工况下的稳态计算并比较其结果,结果列于表1。

从表1可知,随着网格密度增大,计算结果逐渐趋于稳定,且方案2和方案3之间的变化已很小,流量变化仅有0.6%,但方案3的网格数量大幅增加,计算物理时间较长,占用计算机资源很大,所以选择网格方案2进行模拟计算已可满足计算精度的要求,图4为网格模型示意图。

定义操作压力为0.1 MPa,选择流体为水,流场温度为20 ℃,压力入口边界总压分别为0.1 MPa和0.3 MPa,压力出口边界静压为0 MPa,收敛精度为1×10-5。

a——原始3D模型;b——简化网格模型

控制方程的离散采用有限体积法的全隐格式,对流项的差分采用迎风格式,进出口均是压力边界条件,给定进出口的总压差,壁面采用无滑移边界条件,采用壁面函数来处理壁面边界。

3 数值计算结果分析

3.1 节流管结构优化

驱动活塞的阻力系数ξ对活塞的动作性能有重要影响,而节流管处阻力系数起决定作用,其他部位影响较小。为合理选择节流管结构参数,需对不同节流管直径时的ξ进行计算。ξ计算公式为:

(1)

式中:Δp为活塞两侧压差,MPa;Q为流量,m3/h;A为缸体流通面积,m2;ρ为水密度,kg/m3。

图5 活塞阻力系数随δ的变化

当伺服管外径DN分别为30 mm和60 mm时,ξ随δ的变化如图5所示。可看出:DN不同时,ξ随δ的变化规律相似,且ξ与δ是一一对应关系。δ小于1.0 mm时,ξ随δ的减小快速增大,随δ的逐渐增大,ξ减小的速率逐渐降低。可推断,随伺服管直径的增大,ξ逐渐减小;但驱动缸内径为100 mm,为保证驱动活塞具有足够的结构强度,伺服管直径不宜过大,因此在设计过程中,考虑到在执行事故保护功能时,驱动机构应能在给定时间内将活动系统加快到一定速度,尽量缩短事故动作时间,所以本设计最终将伺服管外径确定为60 mm。

3.2 流量特性分析

不同δ及入口压力分别为0.1 MPa和0.3 MPa时,驱动机构的工作流量仿真结果与实验结果的对比如图6a所示。可看出,δ<1.0 mm时,流量增加速率大,实验结果与计算结果吻合度较好;随δ的增加,流量增大的速率趋缓,且计算结果与实验结果差值增大,随入口压力的增加,这种差别更明显。原因是限于网格划分难度以及网格数量过多对计算机资源要求过高,对仿真模型中驱动活塞的螺纹螺杆等进行了一定简化,且计算中未考虑系统沿程管路损失。当δ较小时,节流管的节流作用更明显,其他因素影响变小,结果吻合度升高。在δ<1.2 mm范围内,流量差值并不大,仿真结果具有可信度,可通过数值计算研究机构的工作特性。

由图6b可知,入口压力为0.3 MPa时,随工作介质温度升至80 ℃,工作流量降低,但降低幅度较小。当在高温高压环境中,水的物理性质改变较大时,应注意温度对驱动机构工作性能的影响。

图6 驱动机构理论与实际工作流量的对比

3.3 压力特性分析

不同δ时驱动缸内部流场压力云图如图7所示。从图7a可看出,活塞下部为高压区,活塞上部为低压区,高压区与低压区压力分布比较均匀,整个流场内唯一压力突变区域在可变节流口处。图7b、d为可变节流口处流场横截面图,δ=0.2 mm时,活塞腔的高压水经过可变节流口节流后压力迅速降低,压力分界线明显,且活塞顶部6个导流孔之间压力差异很小;随着节流管下落,δ=1.0 mm时,驱动缸内高压区与低压区分布已不明显,如图7c所示。从图7d也可看出节流管内外压差变小,节流管的节流作用减弱,可变节流口处压力分界线不明显。由图7可知,当δ增加到1.0 mm后,活塞上下部分压力分布已被明显改变,压差变小。

a,c——y-z截面压力云图;b,d——x-z截面压力云图 a,b——δ=0.2 mm;c,d——δ=1.0 mm

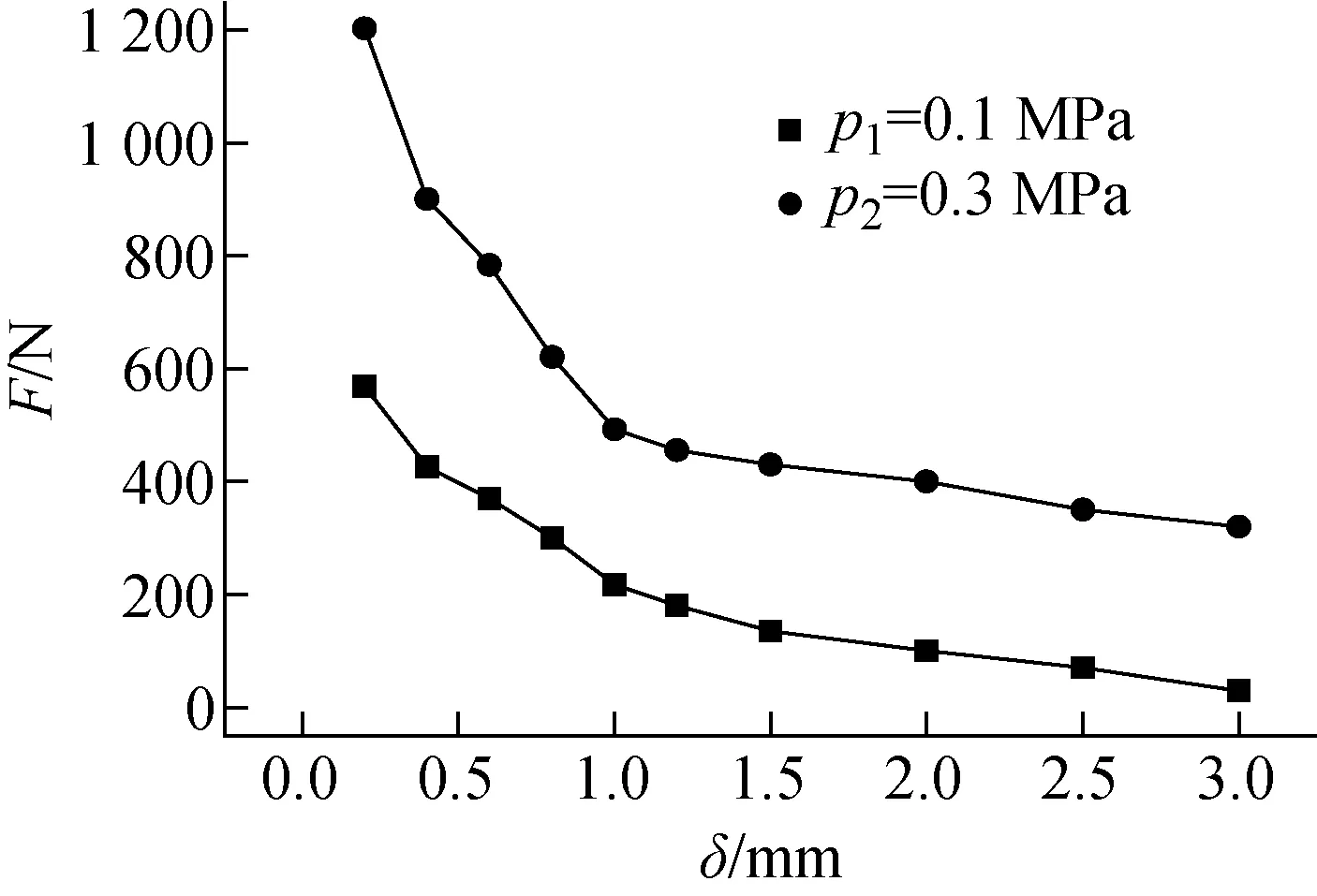

3.4 活塞驱动力分析

活塞受重力G、浮力F′以及由活塞上下部分压差产生的压差力F的共同作用,忽略活塞与缸体之间的摩擦阻力,设向上为正方向,则活塞受力方程为:

(2)

式中:p1为驱动缸下缸压力,Pa;p2为驱动缸上缸压力,Pa;D1为驱动缸内径,m;D2为活塞杆外径,m;M为活塞与控制棒组件质量,kg;ρw为驱动缸内流体密度,kg/m3;ρh为活塞与控制棒平均密度,kg/m3;A0为活塞顶盖流通口面积,m2。

由式(2)知,在入口压力保持不变、活塞处于平衡时,活塞所受向上压差力F、重力G与浮力F′平衡,合力为0,节流管位置与活塞受力存在一一对应关系。当入口压力增加,导致F增大,活塞所受的合力F-G+F′>0,于是活塞上升,可变节流口间隙增大,压差减小,活塞上升到某一位置后将会建立新的平衡保持静止;反之,当入口压力减小,导致F减小,活塞所受的合力F-G+F′<0,活塞下降到某一位置后就会建立新的平衡,说明该机构具有自平衡功能。

根据式(1)计算了不同工作压力下,δ不同时活塞的受力情况,结果示于图8。计算结果表明,随δ的增大,F先迅速减小,δ大于1.0 mm后,减小速度趋缓。正常工作时δ小于1.0 mm才能为机构提供足够大的驱动力,此时节流管敏感度很高。δ在0.5 mm范围内变化时,驱动力会发生较大改变。假设活塞处于稳定状态,受力平衡,如果存在小扰动打破平衡状态,活塞会在0.5 mm范围内重新建立平衡,恢复静止;但如果压力扰动非常大,且持续时间很长,这种自适应调节能否完成有待进一步研究。

图8 F随δ的变化

4 结论

通过数值模拟和实验对SHCM的设计原理和工作特性进行了初步论证分析。结果表明:驱动缸内部流场以可变节流口为边界分为高压区和低压区,通过调节可变节流口间隙可迅速改变高低压区的压力分布;机构正常工作时可变节流口间隙小于1.0 mm,且可变节流口间隙越小,压差力越大,流量越小;节流管的有效工作区间小于0.5 mm,在此范围内,可通过移动伺服管迅速改变机构工作状态;机构对工作压力和循环泵功率要求低,流量小,具有自锁功能,稳定工作时可停泵保持棒位不变,紧急停堆时可完成迅速下插。

参考文献:

[1] 薄涵亮,郑文祥,王大中,等. 核反应堆控制棒水压驱动技术[J]. 清华大学学报:自然科学版,2005,45(3):424-427.

BO Hanliang, ZHENG Wenxiang, WANG Da-zhong, et al. Hydraulic control rod drive technology for nuclear reactors[J]. Journal of Tsinghua University: Science and Technology, 2005, 45(3): 424-427(in Chinese).

[2] 贺克羽,韩伟实. 伺服管主导型控制棒水力驱动机构流场数值计算[J]. 核动力工程,2010,31(4):121-124.

HE Keyu, HAN Weishi. Numerical calculation for flow field of servo-tube guided hydraulic control rod driving system[J]. Nuclear Power Engineering, 2010, 31(4): 121-124(in Chinese).

[3] 韩伟实,韩旭. 伺服管定位流体驱动器:中国,200810209668.1[P]. 2009-05-13.