车铣床方滑枕淬火工艺的研究

2014-07-10肖静先

肖静先

龙门移动式封头车铣床CXK5463×50/150是我集团近年来自主研发、代表国际和国内同类机床先进水平的前沿产品。方滑枕是该机床的关键零部件之一,其质量的好坏和精度的高低直接影响到整台机床的质量,所以,方滑枕的工艺作为该机床工艺攻关的重点。其中方滑枕的淬火是整个工艺中较为重要,且易出现质量问题的关键一步,其简要结构如图1所示。

方滑枕的材料为ZG310-570,每台两件,该件净重为3750kg。热处理技术要求为:A、B、C三面120mm尺寸处硬度为42HRC。方滑枕的简要工艺路线为:铸造→退火→粗加工→调质→机加工→时效→机加工→淬火→磨削。

1. 淬火难点分析

(1)该件净重为3750kg,且长度为4100mm,体积较大,时效、淬火时没有合理位置的吊装孔,在实际操作过程中给工件的吊装和翻转造成了很大的危险系数,为了保证生产的顺利进行,吊具工装的设计必须准确、可靠、方便。

(2)由于该工件的淬火位置在棱角的两侧,这就要求制作专用淬火感应器,其形状、尺寸、喷水的角度要与淬火部位相吻合,保证设计要求的硬度。另外,感应加热时由于棱边、尖角处较薄,温度上升比其他部位快,在冷却过程中这些部位很易产生大的应力集中,从而导致零件淬裂。

(3)该铸钢件的塑性、韧性较差,内部组织不均匀、不致密,化学成分偏差较大,导热性较差,因此,在淬火过程中要特别注意减小内部应力,防止开裂。由于该件较长,淬火变形也必须考虑,要严格控制变形量,防止变形超差造成废品。

(4)我公司热处理车间中频感应淬火机床淬火有效长度为2800mm,而该工件设计要求的淬火有效长度为4040mm(距两端30mm不淬火),超出中频感应淬火机床的工作能力。由于淬火设备的限制,方滑枕淬火必须采取分段淬火,这就造成了两段淬火区域之间存在接头,形成软带,而软带的宽度必须符合相关国家标准的要求(≤15mm),增大了淬火难度。我公司类似铸钢件的中频感应淬火经验较少,正式淬火前需要确定淬火工艺参数。

2. 淬火措施的制定及实施

(1)制订专用吊具 根据方滑枕的实际尺寸、重量及截面形状,定制了淬火及回火专用吊具,如图2所示。在滑枕的两个端面分别钻出4个M30螺孔,通过螺栓将吊具与方滑枕固定。通过制作专用吊具,在实际操作过程中保证了工件在吊装和翻转时的安全,对生产的顺利进行提供了保障。

图1 CXK5463×50/150方滑枕简要结构

(2)设计专用感应器 根据方滑枕的淬火部位及形状,制作了直角淬火感应器,感应器的角度与淬火部位相吻合,单边长度为125mm,保证淬火宽度要求,其实物如图3所示。在淬火前,将淬火部位棱角处的倒角加大到C6,保证淬火温度不过快上升,减小应力集中,保证淬火安全。

(3)进行预备热处理 在淬火前进行退火、调质、时效等热处理,消除成分偏析,细化组织,为淬火做好组织上的准备。为防止变形量超差,淬火前方滑枕600mm尺寸各面留磨量0.8mm。

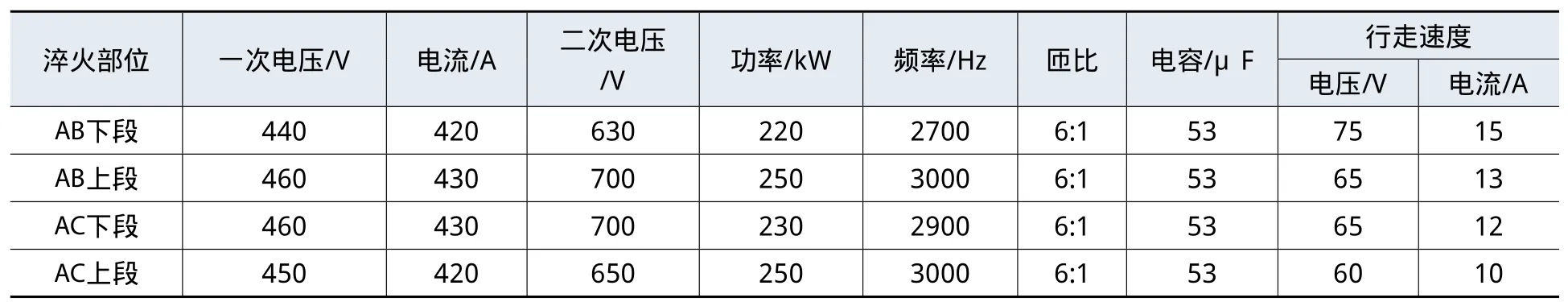

(4)试验工艺参数 通过淬火试验,确定方滑枕中频感应淬火的工艺参数,两件方滑枕的试验参数如表1、表2所示。

从表中的数据可以看出,各项工艺参数均符合要求,两件方滑枕的淬火效果都比较好。

3. 结果

通过严格落实各项淬火措施,方滑枕淬火后的硬度为43~46HRC,符合设计硬度要求;单边变形量最大值为0.5mm,在工艺要求范围内;表面无裂纹产生,且在后续磨削过程中也未发现裂纹。本次方滑枕淬火工艺攻关,利用公司现有设备,采取必要的措施,结果完全符合设计及工艺要求,取得了圆满的成功。两件方滑枕共节省了2万多元的外委淬火费用,为企业在降低成本方面做出了较大的贡献,对于提高该产品的市场竞争力具有重要的意义。

图2 淬火专用吊具

图 3 淬火专用感应器实物

表1 第一件方滑枕的工艺参数

表2 第二件方滑枕的工艺参数