300 MW CFB锅炉深度脱硫

2014-06-23范跃伟

范跃伟

(云南大唐国际红河发电有限责任公司,云南 开远 661600)

1 前言

循环流化床炉内脱硫技术是在低温燃烧状况下向炉内加入石灰石,通过煤和石灰石反复循环和组织燃烧,实现炉内脱硫。循环流化床锅炉具有污染物排放低、煤种适应性广、锅炉燃烧效率高、调峰性能好等优点,尤其在更好地利用我国劣质煤资源,解决电力发展和环境保护问题方面具有积极的示范作用。以下就国产300 MW CFB锅炉在深度脱硫技术的选取方面做一些探讨。

2 炉内脱硫技术现状

国产300 MW循环流化床锅炉原设计CEMS安装地点在尾部烟道上,往往根据CEMS显示二氧化硫排放情况进行石灰石添加量调整,具有一定的滞后性,且受煤质、燃烧工况、运行调整等因素影响,二氧化硫排放浓度波动较大,容易出现瞬时超标现象。某厂2台国产化300 MW循环流化床锅炉,投产后多次对炉内石灰石脱硫系统进行改造,不断完善和优化燃煤掺烧、石灰石添加、运行调整等方式,脱硫效率在90%以上,大气污染物达标排放。但在锅炉持续大负荷,入炉煤硫分较高的情况下,为保障二氧化硫达标排放,往往过量添加石灰石,存在多项弊端:

1)大量浪费了脱硫材料,造成经济损失,更为严重的是随着石灰石粉的大量添加,加剧了锅炉受热面的磨损,增大了锅炉受热面爆管停机的安全隐患。

2)极大地加重了除尘、输灰系统压力,造成静电除尘器除尘效率低下,输灰系统堵塞,烟尘超标。

3)加重排渣系统压力,容易因排渣不畅造成锅炉翻床或灭火,导致锅炉非停。

4)降低锅炉效率,增加厂用电量。

3 脱硫工艺对比

3.1 石灰石-石膏湿法脱硫

该工艺是实际应用最为广泛、脱硫容量所占比重最大的烟气脱硫技术,它是以石灰石为脱硫吸收剂,向脱硫塔内喷入石灰石浆液,通过浆液与烟气充分接触混合,使烟气中的SO2与浆液中的碳酸钙以及鼓入的增压空气发生化学反应,最终生成石膏,从而达到脱除SO2的目的。同时,通过浆液对烟气的过滤和洗涤,可使烟尘排放浓度进一步降低。

该工艺具有脱硫效率高,工艺流程简单,技术成熟、运行可靠性好,对煤种变化的适应性强,吸收剂资源丰富、格便宜且利用率高,副产品具有综合利用价值,技术进步快等特点。近年来,随着对工艺的不断改进及设计、运行经验的积累,石灰石-石膏湿法工艺得到了长足发展。如吸收装置由原来的冷却、吸收、氧化三塔合为一塔,塔内流速大幅度提高,喷嘴性能进一步改善等,使得脱硫率提高到95%以上,运行可靠性和经济性进一步提升。而且,随着技术进步的不断加快,系统逐步简化,不但运行、维护更为方便,而且造价也有所下降。

3.2 循环流化床半干法

循环流化床烟气脱硫技术具有投资相对较低的优点。该工艺是以循环流化床为原理,通过物料在床内的内外循环,使得吸收剂与烟气中SO2充分接触混合反映,并有效进行热量传导交换,运行温度可降低至露点附近,从而大大提高吸收剂利用率,脱硫效率有效提升。循环流化床烟气脱硫工艺适合中低硫煤,Ca/S在1.1~1.5之间时,脱硫效率可达85%。具有系统简单、造价较低、运行可靠等优点。

CFB工艺适用于新建机组和现有机组的脱硫改造工程;适用于我国大量燃用中低硫煤的机组;适用于中小型燃煤机组和大容量燃煤机组。

3.3 氨法脱硫工艺

1)工艺特点

工艺的主要特点有:脱硫效率较高,可达到99%以上;运行电耗较低;脱硫副产品为硫酸铵,可作为肥料销售产生收益,从而抵销一部分运行成本;可在石灰石-石膏湿法脱硫装置的基础上改造为氨法脱硫装置,充分利用现有设备,节约资金投入。

2)工艺流程

高效除尘后的烟气经换热降温后从下部进入脱硫塔,氨水与烟气中的SO2结合生成亚硫氢铵,亚硫氢铵溶液继续与NH3反映生成亚硫酸铵,亚硫酸铵在吸收塔底部氧化成硫酸铵溶液,经过过滤、结晶、分离后得到固体硫酸铵。脱硫后的烟气经除雾净化并加热后进入烟囱排放。

3.4 喷雾干燥法脱硫工艺

喷雾干燥法脱硫工艺利用石灰浆液作为吸收剂,以细雾状喷入反应器。在吸收剂喷入吸收塔后,一方面吸收剂与烟气中的SO2发生化学反应,生成固体产物,达到脱除SO2的目的;另一方面烟气将热量传递给吸收剂,使之不断干燥。塔内脱硫反应形成的产物为干粉,一部分在塔内被分离收集,另一部分随烟气进入除尘器后被收集。最终产物是硫酸盐、锅炉飞灰及部分未利用的石灰组成的混合物,为了提高脱硫剂的利用率和节约成本,往往将部分混合物加入制浆系统进行反复利用。喷雾干燥技术多运用于燃用中低硫煤的中小容量机组上,而在燃用高硫煤锅炉的运用上仍存在一些难题,同时由于石灰的成本相对较高,也影响了其经济性。喷雾干燥法脱硫工艺具有工艺流程简单、技术较为成熟、系统可靠性高等特点,脱硫效率可达到85%以上。

3.5 炉内喷钙加尾部增湿活化器

该工艺是在充分完善和利用炉内喷钙脱硫工艺的基础上,在锅炉尾部加装增湿活化反应器,从而进一步提高脱硫效率。该工艺采用石灰石粉作为脱硫剂,通过气力输送方式将石灰石粉喷入炉膛,石灰石在炉膛高温环境下分解为氧化钙和二氧化碳,氧化钙与烟气中的二氧化硫反应生成亚硫酸钙。由于石灰石粉状固体与二氧化硫气体反应较缓慢,且部分石灰石粉进入炉膛后,迅速随烟气涌出炉膛,反应时间较短,导致石灰石粉利用率偏低。因此在烟道尾部加装增湿活化反应器,将增湿水以雾状喷入活化反应器内,迅速与未反应的氧化钙接触生成氢氧化钙,再与烟气中的二氧化硫反应,进一步提高了脱硫剂利用率和脱硫效率。炉内喷钙加尾部增湿活化器脱硫工艺适用于燃烧含硫量为0.6~2.5%煤种的锅炉,当钙硫比控制在2.5及以上时,系统脱硫率可达到65~80% 。未反应的石灰石粉和反应产物随烟气一起排出,被除尘器收集。

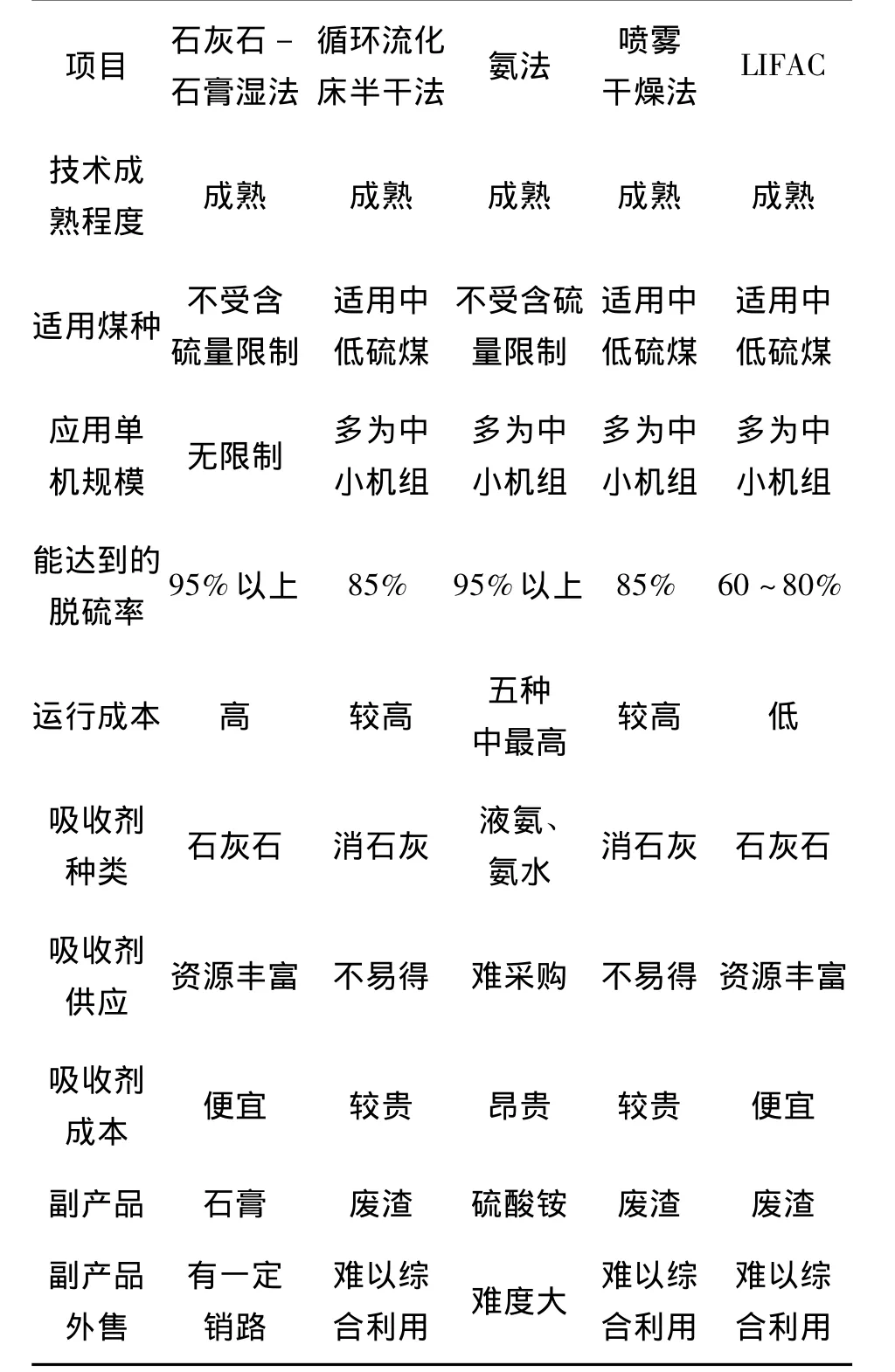

3.6 脱硫工艺对比

表1 脱硫工艺方案条件比较表

4 脱硫工艺方案选择

综合考虑,300 MW循环流化床锅炉在完善现有炉内喷钙脱硫系统的基础上选择石灰石-石膏湿法脱硫工艺或者氨法脱硫工艺较为可靠。

循环流化床锅炉原设计炉内喷钙脱硫效果显著,此工艺应充分利用。循环流化床炉内脱硫+烟气湿法脱硫结合方式,暂称为两级脱硫:第一级为循环流化床锅炉原有炉内石灰石脱硫,第二级为石灰石-石膏法或氨法脱硫。两级脱硫的优势:

1)减少了一级脱硫系统脱硫剂石灰石的粉添加量,有效地降低锅炉受热面磨损,并节约厂用电,减轻输灰、除渣系统压力。

2)可根据入炉煤硫分含量调整一、二级脱硫系统的出力,有效节约厂用电及脱硫成本。

3)可根据粉煤灰及石膏 (硫酸铵)的销售情况来调整一、二级脱硫运行方式,拓宽脱硫副产品销售渠道,提高综合利用率,降本增效。

4)可在任一级脱硫设备出现问题的情况下,通过调整入炉煤硫分及一、二级脱硫系统的运行方式,隔离故障设备,为检修创造条件,避免因设备问题导致污染物超标排放。

5)减少了一级脱硫系统石灰石添加量,有效减轻静电除尘器压力,提高除尘效率,降低烟尘排放浓度;二级湿法脱硫系统对烟尘具有一定的净化作用,可使烟尘排放浓度进一步降低。

6)分两级脱硫,减轻了各级脱硫系统压力,在污染物控制和节约建造、运行成本方面有很大空间。

5 结束语

选择何种脱硫工艺,需根据各厂实际情况,对投资和运行成本进行重点分析,并结合周边环境、原材料供应及脱硫副产品等方面进行统筹考虑,在设计时应考虑脱硫系统的富余容量,防止设备出现故障或外部环境发生变化时,系统出力不足导致污染物超标或重复改造的情况发生。

[1]刘宏丽,靳智平,卫国,等.1025 t/h循环流化床锅炉深度脱硫方式选择研究[J].热力发电,2009,38(3):5-9.

[2]李雄,等.循环流化床锅炉深度脱硫与超低排放[J].锅炉技术,2007(11).

[3]袁克.循环流化床燃烧系统强化脱硫技术的发展现状[J].工业锅炉,2008(3).

[4]朱文心.火电厂除硫脱氮技术发展概况[J].中国电力,1997(11).

[5]王菲,赵培.湿法烟气脱硫在循环流化床锅炉的系统设计[J].资源节约与环保,2010(2):70-71.