波纹膜片中空激光冲击成形仿真研究

2014-04-19岳陆游姜银方王春辉程志军

金 华,岳陆游,姜银方,王春辉,丁 报,程志军

(江苏大学机械工程学院,江苏镇江 212013)

波纹膜片中空激光冲击成形仿真研究

金 华,岳陆游,姜银方,王春辉,丁 报,程志军

(江苏大学机械工程学院,江苏镇江 212013)

为了改善波纹膜片实心激光冲击成形时膜片的中心部位容易产生反向塑性变形,甚至发生破裂的问题,采用数值模拟的方法探索了波纹膜片中空激光冲击成形,通过分析膜片成形后的截面轮廓以及厚度分布研究了中空激光光斑对波形膜片成形性能的影响。研究结果表明:在进行波纹膜片中空激光冲击成形时合适的光斑内径可以有效地减小膜片中心区域的反向塑性变形,使膜片和凹模底部贴合更紧密;并且合适的光斑内径可以有效地改善波纹膜片冲击成形后的厚度分布,避免膜片中心部位厚度严重减薄造成的破裂失效。

激光技术;中空激光冲击成形;成形性能;波形膜片

1 前 言

激光冲击成形技术是利用激光诱导的冲击波使金属板料产生塑性变形的一种新兴冷成形技术,在航天航空、汽车制造、薄板制造业等方面具有广阔的应用前景和很高的工程应用价值[1]。目前人们对激光冲击波作用下板料的成形性能展开了初步的研究[2-3],但是深入研究发现在实心激光诱导冲击波的作用下,板料上受冲击的中心区域变形速度大,惯性作用使得板料中心区域的塑性变形较大,变形不均匀,出现局部严重减薄现象[4]。图1是基于大光斑的实心激光一次冲击成形波纹膜片失效实例[5],破裂失效影响了激光冲击加载下板料成形性能的提升。中空激光(hollow laser)是一种在传播方向上中心区域光强为零的环状光束,本文采用数值模拟的方法探索波纹膜片中空激光冲击成形,为解决波纹膜片激光冲击成形时膜片中心容易发生反向塑性变形,甚至破裂提供新思路。

2 数值模拟

2.1 Johnson-Cook本构方程

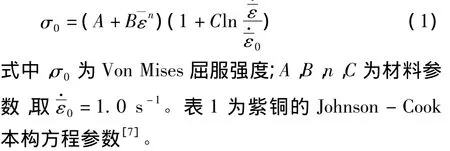

由于波纹膜片中空激光冲击成形是一个高度非线性的瞬态事件,采用 ABAQUS/Explicit中自带的Johnson-Cook本构方程可以很好地描述金属材料的加工硬化、应变率以及温度对材料屈服强度的影响,忽略温度影响,其形式可以简化为[6]:·

表1 紫铜Johnson-Cook本构参数Tab.1 Johnson-Cook constructive parameters of pure copper

2.2 有限元模型

(1)模型建立。波纹膜片中空激光冲击成形的有限元模型由k9玻璃、膜片和凹模三部分组成,凹模上端面放置膜片,膜片上压置k9玻璃。由于模型和载荷具有对称性,模拟中采用1/2模型进行仿真研究。凹模中心截面轮廓尺寸比较复杂,采用CATIA强大的曲线曲面造型功能建立此模型,然后导入ABAQUS中进行装配。完整的分析模型如图2所示:膜片直径24 mm,厚度0.05 mm,冲击前膜片距离凹模底部1.5 mm。

图2 波纹膜片激光冲击成形有限元模型Fig.2 Finite elementmodel used in laser shock forming of corrugated diaphragm

(2)网格划分。在中空激光冲击成形过程中使用的金属板料为紫铜膜片,其厚度只有0.05 mm,远小于另外二维尺寸,因此采用壳体单元,单元类型为S4R。设置全局种子大小0.15,膜片共划分为10720个单元。

(3)边界条件和接触类型。模型的中心剖面均设置对称边界条件;k9玻璃和凹模均为离散刚体,约束其参考点上所有自由度;膜片为三维可变形壳体,与k9玻璃和凹模接触的边缘区域限制其厚度方向自由度。模拟中采用通用接触算法(general contact)。

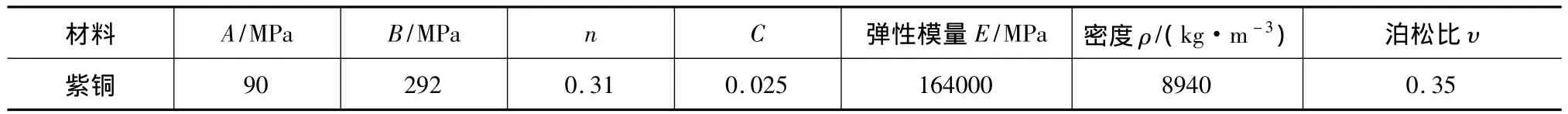

(4)冲击波峰值压力及加载方式选取。已有研究[8-9]表明约束模式下约束层的存在可以将激光诱导的冲击波的作用时间延长2~3倍,模拟中采用激光脉宽τ=23 ns,故冲击波加载的作用时间取为70 ns,其加载幅值曲线如图3所示。

图3 激光冲击波压力加载幅值曲线Fig.3 Loading amplitude curve of laser-induced shock wave

对于能量为准高斯分布的实心激光,其诱导的冲击波压力时空分布公式如下[10]:

式中,P(t)为冲击波在时间上的压力分布;r为空间上一点到光斑中心的距离;R为光斑半径。而中空激光产生冲击波的压力时空分布目前还处在研究当中,不过现有的中空激光冲击成形试验表明板料变形中心较实心激光更加均匀平整,并且单次冲击下的成形深度没有实心激光大[11]。此外,由于激光照射靶材时产生的等离子体不仅存在轴向膨胀,而且还有径向膨胀[12],导致中空激光外径以外区域和内径以内区域都存在压力分布,并且约束层阻拦等离子体轴向扩展,这种效应应该更明显。故在仿真中采用均布载荷,并假定相同能量下中空激光产生冲击波峰值压力Phollow为:

式中,Psolid为实心激光冲击波峰值压力;d1为中空激光内径;d2为中空激光外径。

(5)节点路径定义。为了研究冲击成形后膜片的成形轮廓和厚度分布,我们需要定义节点路径。考虑到膜片的对称性,从膜片中心开始往边缘定义节点路径,如图4所示。

图4 波纹膜片上节点路径的定义Fig.4 Node path defining on corrugated diaphragm

3 结果与分析

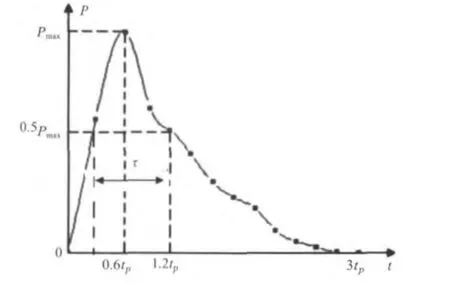

中空激光外径和实心激光直径相同均为10 mm,内径分别为3 mm,4 mm,5 mm时,以实心激光峰值压力为3 GPa为例,根据公式(3)算得相应的中空激光加载压力为2.1 GPa,1.8 GPa,1.5 GPa。

图5 不同光斑内径下中空激光冲击成形截面轮廓Fig.5 Section contour after hollow laser shock forming under different inner diameters

图5为中空激光不同光斑内径冲击成形波纹膜片后的成形轮廓,从图中可以看出当中空激光内径为3 mm时,成形压力过大导致波纹膜片波峰部位不能与凹模贴合;当中空激光内径为5 mm时,成形压力过小导致波纹膜片在波谷部位贴合不紧密,并且过小的成形压力使得波纹膜片的中心部位与凹模中心侧壁的贴合度降低;当中空激光内径为4 mm时,成形压力适中,在保证膜片中心与凹模侧壁贴合度的情况下,使得膜片中心反向塑性变形减小。从图中还可以清楚地看到随着光斑内径的变大,峰值压力减小,波纹膜片中心的反向塑性变形在逐渐减小。

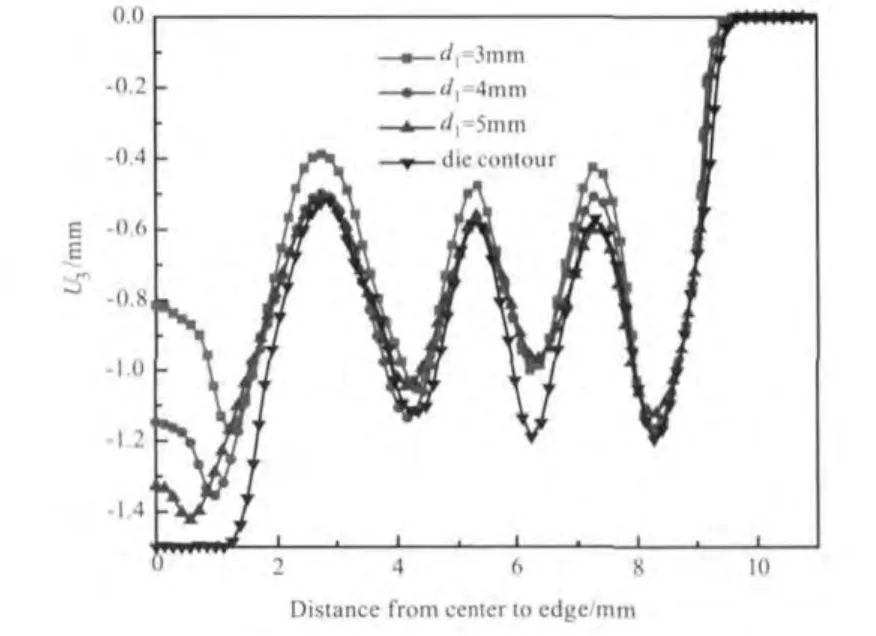

图6为中空激光不同光斑内径冲击成形波纹膜片后的厚度分布,从图中可以看出当中空激光内径为3 mm时,膜片在非中心处(对应凹模第二个波峰附近)减薄最大,容易发生破裂;当中空激光内径为5 mm时,膜片在中心处减薄最大,容易发生破裂;当中空激光内径为4 mm时,成形厚度分布均匀,不容易发生由于局部厚度严重减薄造成的破裂。

图6 不同光斑内径下中空激光冲击成形厚度分布Fig.6 Thickness distribution after hollow laser shock forming under different inner diameters

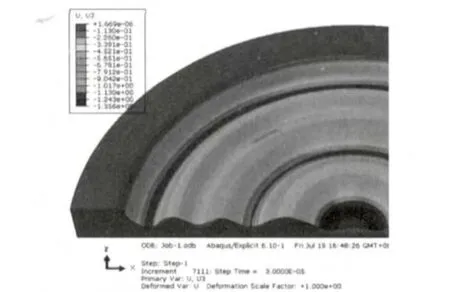

图7和图8分别给出了内径为4 mm时中空激光冲击成形波纹膜片后的截面轮廓和厚度分布云图,从图上我们可以清晰地看出此条件下膜片中心反向塑性变形较小,与凹模贴合紧密,厚度分布均匀。

图7 内径4 mm时截面轮廓云图Fig.7 Cloud picture of section contour(d1=4 mm)

图8 内径4 mm时厚度分布云图Fig.8 Cloud picture of thickness distribution(d1=4 mm)

4 结论

(1)当中空激光内径过小时,冲击成形后在波形膜片中心部位反向塑性变形较大。当内径过大时,虽然膜片中心部位反向塑性变形减小,但是与凹模侧壁贴合度降低。采用合适的中空激光内径(本文中为4mm)进行波纹膜片激光冲击成形时可以有效地减小膜片中心区域的反向塑性变形,使得膜片和凹模底部贴合紧密,底部更加平整;

(2)当中空激光内径过小时,冲击成形后在波纹膜片非中心部位减薄最大。当内径过大时,膜片中心部位减薄最大。采用合适的中空激光内径(本文为4mm)可以有效地改善波纹膜片冲击成形后的厚度分布,避免膜片中心部位严重减薄造成的破裂失效。

[1]Wang Fei.Theoretical and experimental research on laser shock forming[D].Shanghai:Shanghai Jiao Tong University,2008.(in Chinese)

王飞.脉冲激光冲击成形的理论与实验研究[D].上海:上海交通大学,2008.

[2]Jiang Yinfang,Huang Qin,Huang Yu,et al.Research on propagation characteristics of laser wave in aluminum alloy sheet[J].Laser&Infrared,2012,42(11):1230-1234.(in Chinese)

姜银方,黄勤,黄宇,等.激光冲击波在铝合金薄板中传播特性研究[J].激光与红外,2012,42(11): 1230-1234.

[3]Yinfang Jiang,FeiWang,Yuanyou Zhu,et al.Study on forming characteristcs ofmetal sheetby laser shock in oblique angle[J].Key Engineering Materials,2010,431-432:429-433.

[4]Wang Fei,Yao Zhenqiang,Zhang Xueping.Experimental and numerical simulation research on laser shock forming of thin metal sheet of brass[J].Optical Engineering,2008,47(2):1-6.

[5]Yinfang Jiang,Yu Huang,Hua Jin,etal.Research on precision control of sheetmetal forming by laser shock waves with semi-die[J].Optics and Laser Technology,2013,45:598-604.

[6]Johnson G R,Cook W H.A constitutive model and data formetals subjected to large strains,high strain rates and high temperatures[C].Hague:the Seventh International Symposium on Ballistics,1983:541-547.

[7]Chao Zheng,Sheng Sun,Zhong Ji,et al.Effectof laser energy on the deformation behavior inmicroscale laser bulge forming[J].Applied Surface Science,2010,257: 1589-1595.

[8]Wang Shengbo,Fan Yong,Wu Hongxing,etal.Property of laser-induced shockwave with confinement[J].High Power Laser and Particle Beams,2004,16(8):981-984.(in Chinese)

王声波,范勇,吴鸿兴,等.约束结构下激光冲击波特性试验研究[J].强激光与离子束,2004,16(8): 981-984.

[9]Devaux D,Fabbro R,Tollier L,et al.Generation of shock waves by laser-induced plasma in confined geometry[J].Journal of Applied Physics,1993,74(4):2268-2273.

[10]PPeyre,R Fabbro,etal.Laser shock and processing:a review of the physics and applications[J].Optical and Quantum Electronics,1995,27:1213-1229.

[11]Huang Liwei.Investigation on hollow laser loading and sheet forming characteristics[D].Zhenjiang:Jiangsu University,2013.(in Chinese)

黄利伟.中空激光加载及其板料成形特性研究[D].镇江:江苏大学,2013.

[12]Lu Jian.Interaction physics between laser and material[M].Beijing:Mechanical industry press,1996.(in Chinese)

陆建.激光与材料相互作用物理学[M].北京:机械工业出版社,1996.

Simulation research on hollow laser shock form ing of corrugated diaphragm

JIN Hua,YUE Lu-you,JIANG Yin-fang,WANG Chun-hui,DING Bao,CHENG Zhi-jun

(School of Mechanical Engineering,Jiangsu University,Zhenjiang 212013,China)

In solid laser shock forming of corrugated diaphragm,there are several problems in central part of the diaphragm,such as producing reverse plastic deformation and even occurring fracture.To solve those problems,numerical simulation is applied to explore hollow laser shock forming of the diaphragm.Effect of hollow laser spot on diaphragm formability is researched through analyzing section contour and thickness distribution of the diaphragm after shock forming.The result shows thatwhen conducting hollow laser shock forming of corrugated diaphragm,reverse plastic deformation in central part of the diaphragm can be effectively reduced by adopting appropriate inner diameter of hollow laser,which makes the diaphragm fit diemore tightly.Thickness distribution of the diaphragm after shock forming can also be improved with appropriate inner diameter,which avoids facture in central part of the diaphragm as a result of severe thinning.

laser technology;hollow laser shock forming;formability;corrugated diaphragm

TN249

A

10.3969/j.issn.1001-5078.2014.03.004

1001-5078(2014)03-0246-04

国家自然科学基金项目(No.51075193,No.51175231)资助。

金 华(1988-),男,硕士研究生,主要从事激光冲击成形和激光冲击强化方面的研究。E-mail:kaoyanjinhua@sina.com

2013-07-25