提高孤东油区稠油开发注汽系统效率的措施

2014-04-10朱益飞周亮耿雷孙敬伟

朱益飞周亮耿雷孙敬伟

随着油田开发难度的不断增加,以及企业节能减排和对提高油田开发效益的需要,加强开展油田注汽系统现状分析,找出影响注汽效率的主要因素,并有针对性地提出改进措施,提高注汽系统的注汽系统效率,具有十分重要的现实意义[1]。为此,我们提出了开展孤东油田注汽系统现状及影响注汽效率的因素分析这一重要研究课题。

1 油藏基本概况

孤东油区稠油为馆陶组稠油油藏,油层埋藏深度一般在1050~1450m,油层厚度一般在3~15m,油层岩石胶结疏松、易出粉细砂,渗透率一般在0.2~2.0μm2,原油分布平面上顶稀边稠、纵向上上稀下稠,地面原油黏度一般在2000~20000 mPa·s,按稠油划分标准分类,属于“中深层、薄层、普通—特稠”类型稠油油藏,具有河流相正韵律沉积、油层岩石胶结疏松、低中渗透、泥质含量高、易出砂的主要地质特点[2]。

孤东油区稠油集中于孤东九区馆上、垦东521、垦东53、垦92、垦东641、孤东821、孤东827、新滩KD18、KD32、新滩试采等十个整体单元和四区边部、七区中稠油环等2个边部稠油环[2]。其中整装单元和零散块含油面积28km2,地质储量4885×104t,随着孤东油区整体进入特高含水期深度开发阶段,稠油区已经成为重要产能接替阵地。1994年以来,稠油产量逐年上升,2002年以来年产油一直稳定在30×104t以上,2011年产油50.2×104t,采出程度11.8%。继续做好稠油块稳产注汽开发工作对于孤东油区实现可持续发展具有重要现实意义。

2 注汽系统效率现状

目前,孤东采油厂共有注汽锅炉15台,承担孤东九区、KD521、KD53、四区、KD92、新滩稠油区块及外围零星稠油井的注汽生产任务,2012年完成注汽量69×104t,其中吞吐29×104t,汽驱40×104t,稠油产量50.8×104t。

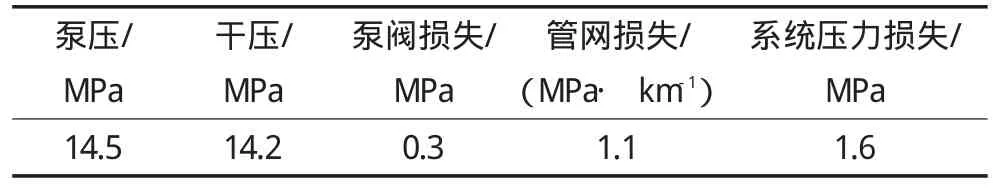

目前,孤东采油厂建有固定注汽站5座,分别是九区固定注汽站、KD521固定注汽站、KD53固定注汽站、KD32固定注汽站和K92固定注汽站,建立起了5个稠油区块配套注汽管网,年计划注汽量50×104~55×104t。由于稠油区块注汽管线长度较长,管线因注汽运行时间较长,部分保温层及卡箍头有不同程度的脱落、老化,部分注汽阀门出现内漏、关闭不严,保温层的脆化变质给注汽时带来一定的压降和热量损失,热损失率较高,部分管线壁厚小于安全标准,影响注汽生产的安全及注汽质量。表1为注汽平均系统效率统计数据,表2为系统各环节平均压力损失。

表1 注汽系统效率统计

表2 注汽系统各环节平均压力损失

3 影响注汽系统效率的主要因素

3.1 注汽质量难以保证

根据200—2011年孤东油区的注汽资料,在注汽过程中,各区块的高压注汽井出现频率约为35井次/年。这些注汽井因压力较高,一方面吸汽能力差,注汽效果不理想,另一方面导致锅炉打排放注,造成资源浪费。虽然近几年已引进2台21MPa亚临界高压注汽锅炉,但由于其年注汽能力也只有15~20井次,满足不了实际需求。

3.2 注汽锅炉热效率较低

设备老化严重影响着热效率的提高,目前平均热效率水平不高,仅为80.6%,距离行业先进水平(管理局指标85%)具有较大差距;部分锅炉采取降压运行,严重影响注汽质量。主要存在以下问题:

1)维修资金不足,造成部分设备带“病”运行。注汽锅炉及水处理等附属设备由于长期满负荷、高强度运行,设备老化现象突出。目前每年只能对严重影响安全运行的问题进行简单整改,由于设备本质问题的长期积累,目前设备问题已成为注汽开发最严重的制约因素。

2)注汽设备老化,影响了注汽运行时率和锅炉热效率。

3.3 注汽管网热损失较大

经过几年的注汽使用,各区块注汽管线老化严重,注汽管网平均热效率仅为85%。存在的主要问题是:

1)阀门内漏:经过几年的注汽使用,各区块注汽干线注汽阀门部分发生腐蚀老化内漏现象,关闭不严,注汽时经常发生窜汽、漏汽现象,影响注汽工作及质量。

2)缺少放空阀:经过几年的注汽使用,由于部分干线过长,且有的沿途热力弯无放空阀。注汽后,注汽管线内的汽液无法及时放空,管线内的水放空不干净易造成冻结堵塞管线现象,既耽误注汽时间,又对管线保温层造成了破坏,影响正常生产。

3)卡箍头腐蚀:由于长年裸露在野外,注汽站内,注汽井口连接补偿器的卡箍头腐蚀严重,造成注汽时漏汽,给注汽质量带来一定程度的负面影响。

4)保温层老化:自1993年管网搭建以来,因注汽运行时间较长,保温层有不同程度的脱落、部分单井的管线较长、保温层脆化变质等给注汽带来一定的压降和热量损失。

5)管壁偏薄:目前,区块管网干线使用时间最长的已达9年。管线外径均为89mm,管线最小壁厚为8.7mm,与管线原始壁厚12.5mm相比,管线壁厚明显偏薄。由于长期运行使用,管线表层已产生氧化层致使测厚产生误差。虽对管网壁厚进行定期测量,但管网分布面积较大,检测点的覆盖面有限。据测厚,有75处偏薄。

6)干线偏移支墩下陷:经过几年的注汽使用,部分注汽干线途经洼地,因该地区四季积水,支墩浸泡热力弯支架有弯曲变形下陷现象,共有17处。

7)部分单井管网布局不合理,热量损失大。这种情况在KD521区块尤为突出,由于单井注汽管线分别在3个配汽站向单井辐射状分布,造成部分注汽井注汽管线往返距离大。

3.4 注汽干度稳定性差

干度的高低严重影响着注汽效果。在注入压力高达12~15MPa下,同样的注入量,蒸汽干度越高,油藏的加热体积越大,增产效果越好。因此,为了提高蒸汽吞吐的开采效果,应尽可能地提高井底蒸汽干度[4]。

目前孤东油区注汽生产系统蒸汽干度不稳定,注汽生产系统蒸汽干度最高的时候可达80%以上,最低的时候注汽生产系统蒸汽干度为零,主要原因是缺乏湿蒸汽干度在线监控系统。鉴于以上情况,目前湿蒸汽发生器一般都低于额定参数运行。由于注汽干度稳定性差,一方面造成了注汽锅炉设备的热运行效率低;另一方面也造成了无效注汽问题,严重影响稠油开发生产。

3.5 注汽井筒隔热管热损失大

由于超期使用,在作业过程中经常发现隔热管丝扣损坏、弯曲等现象,致使隔热管热损失大。针对孤东稠油开采中暴露出来的注汽质量差的问题,更新了部分隔热管,并在重点吞吐井上推广了隔热管接箍密封器。这些技术的应用,最大限度地减少了注汽热量的损失,从而提高了注汽质量。针对孤东采油厂目前蒸汽驱油层亏空严重,汽驱井受效差异大,汽窜严重,汽驱效果差的问题,2011年继续推广应用了长效汽驱管柱配套工艺,以提高汽驱井注汽干度,改善汽驱效果。截至2011年底,已经累 计 实 施 3井 次 (HLKD52N223、HLKD5N29、HLKD5-19)。HLKD5N29实施措施后见到了明显的效果,油套压差由措施前的3.3MPa提高到措施后的5.5MPa;注汽干度提高了13.1%,注汽温度上升了14℃。

4 治理措施

针对注汽系统存在的问题,提出以下几项治理措施。

4.1 应用新技术,加强高压注汽井治理

高压注汽井不利于稠油的正常生产。由于在注汽过程中注汽压力过高,往往高于锅炉的额定耐压。长此以往,不但得不到理想的注汽效果,还极大地恶化了锅炉的生产条件,使其关键部件老化速度加快,注汽锅炉寿命大幅度降低。另外,对于高压注汽井,往往采用打排放的措施来完成注汽施工。这将极大地降低蒸汽的干度,使其热焓值降低,从而影响单位体积蒸汽所携带的热量,影响注汽系统效率的提高。

目前治理高压注汽井的新技术主要有振动解堵和利用井下可控振源进行先期振动解堵,采用小排量泵连续加降黏剂技术[5]。既可通过先期振动的解堵降压,降低注汽时的启动压力,又可在注汽时发挥在高温下化学药剂反应速度快、降黏效果好的特点,双重降压,达到降压幅度大的目标。对因近井地带堵塞或因油稠而注入压力高、注汽困难的井,解除地层堵塞,降低注汽压力,提高注汽效果。

4.2 加强注汽锅炉维护和更新力度,提高注汽锅炉运行效率

针对部分注汽锅炉运行时间长、设备老化、影响注汽运行时率和锅炉热效率问题,采取逐步淘汰低效注汽锅炉,加强设备运行维护和维修力度等措施,提高设备完好度,降低设备故障率。设立设备维修专项资金,杜绝设备带“病”运行。注汽锅炉及水处理等附属设备带“病”满负荷、高强度运行,不仅使设备运行效率降低,而且给企业安全生产带来严重隐患。加强在用注汽锅炉运行效率的检测分析,及时找出锅炉低效运行的原因,并提出改进措施。

4.3 更新管网,提高管网效率

针对各区块注汽管线老化问题,对老旧管网进行更新改造。同时,加强改造工程的施工质量监督,确保管网改造工程整体质量。强化在用管网的在线维护,组织专人做好管网的定期检测和检查,防止注汽管线内的汽液因无法及时放空、管线内的水放空不干净而造成冻结堵塞管线等现象的发生,确保在用管线的运行质量。做好管网防腐工作,防止管网因腐蚀而穿孔。

4.4 应用新工艺,提高注汽干度

围绕提高汽驱井注汽干度,提升注汽效果,积极开展新技术新工艺的研究与推广应用工作。在开展现场先导性应用试验的基础上,推广应用长效汽驱管柱配套工艺。通过配套应用解封汽驱封隔器、多级长效汽驱密封器、隔热型压力补偿器、隔热管接箍密封器等先进工艺,解决目前汽驱井管柱热损失大、汽驱效果不理想等问题,从而提高注汽干度和稠油整体开发效果。

4.5 应用优化配套技术,提高注汽整体质量

利用配套注汽参数优化技术,做好配套注汽参数优化工作。结合油井生产地面工程工艺特点,综合分析油井基础数据,优化设计单井吞吐注汽参数,做到动态吞吐开发数据和注汽锅炉产汽能力最优化,做到注汽量、注汽速度、注汽干度等运行参数设计的最优化。利用配套注汽管柱隔热技术,提高注汽整体质量。通过推广应用隔热管接箍密封器提升隔热效果,根据不同油井制定热采井管柱分类下井实施办法,实行分级分类管理,下井前进行导数测试,做到不达标准不下井等多种有效措施,达到减少注汽热量损失,提高注汽整体质量的目的。

5 结束语

强化油田注汽系统现状分析以及现场监测测试,找出注汽系统低效的因素,并提出针对性的治理措施,这是提高企业生产运行质量的有效途径。要提高注汽系统运行效率,必须加强注汽系统运行管理,减少注汽过程中的热损失,强化注汽过程质量监督和高压井治理,积极开展稠油注汽开发技术研究,优化配套技术,提高注汽干度,从而收到良好的开发效果。

[1]朱益飞,潘道兰.影响孤东油田注汽系统效率的因素及对策[J].石油工业技术监督,2007(7):44-46.

[2]朱益飞.稠油开采节能技术的降稠方式分析[J].石油工业技术监督,2010(7):56-58.

[3]霍广荣,李献民,张广卿,等.胜利油区稠油油藏热力开采技术[M].北京:石油工业出版社,1999.

[4]张锐.稠油热采技术[M].北京:石油工业出版社,1999.

[5]董玉忠.强化稠油注汽高压井治理[J].石油石化节能,2011(6):23-25.