洗后织物外观平整度客观评级中的若干问题

2014-03-27徐平华丁雪梅王荣武吴雄英

徐平华, 丁雪梅, 王荣武, 吴雄英

(1. 东华大学 服装·艺术设计学院, 上海 200051; 2. 东华大学 现代服装设计与技术教育部重点实验室 , 上海 200051; 3. 东华大学 纺织学院, 上海 201620; 4. 上海出入境检验检疫局, 上海 200135)

纺织服装在家庭日常护理及工业洗涤过程中受到诸多因素的影响,外观形态发生改变,降低衣物的外观美感和服用性能。织物外观形态评价指标通常包括洗后外观平整度、接缝外观平整度、折皱及褶裥外观等级。其中,外观平整度直观地体现了纺织服装的整体抗皱性能,成为服装设计、抗皱整理效果、洗涤设备程序设定及洗涤剂效力等的有效评价指标。

目前各国检测机构常用的评价方法仍然是林克尔试验仪外观法。该方法属于主观评价,各级档差不均衡且受到个体生理、心理及环境因素的影响,精度低,再现性差,难以满足当前检测需求[1-2],因此,相关研究人员通过多种途径,试图获得精确的织物表面形态及有效的折皱评价指标,对织物平整度进行快速、客观的评价。数字图像技术具有非接触、速度快、精度高、可重复测量等优点,自20世纪90年代,众多研究人员已将此技术应用于织物的外观评价[3]。目前,部分方法已能够有效评价素色及简单组织的织物,但是对花色织物等的准确评价仍难以实现,不能有效地替代人工评级。至今,通用的检测设备和权威的检测标准仍未出现。

为此,在回顾和总结国内外织物洗后外观平整度研究的基础上,本文着重对目前研究过程中存在的若干问题进行了评述,探析客观评价中的重点和难点,并结合当前计算机视觉成像的发展现状,提出该领域研究的未来发展方向。

1 织物外观平整度客观评价现状

目前检测机构大都依照相关标准对洗后织物进行主观评价。该方法源于1967年的林克尔试验仪外观法,其要求在特定的光照条件及观测角度下,由3名经验丰富的人员对比洗后织物与标准样照,给出平整度等级。由于织物折皱情况多样,仅有的6个样照并不能反映所有类型的折皱程度;不同个体评价结果具有较大的离散性,且耗时长;尤其对条格、深色或花色织物,难以作出准确的判断。

常见的织物外观平整度客观评价研究思路如图1所示。根据不同的分析需求,采用不同的图像采集方式,其采集的图像决定了后期的分析质量;对图像进行适当预处理(如灰度化、去噪等)后,对图像进行分析;特征提取及综合评价阶段是对织物外观平整度特征进行提炼,提出符合实际折皱效应的指标加以描述。

图1 常见织物外观平整度客观评价研究思路Fig.1 Objective evaluation pipeline of fabric smoothness appearance

在织物外观平整度客观评价方面,常见的思路分为2类(如图1所示):一类是研究二维图像像素信息及其分布规律,提取特征值并运用相关方法进行判定;另一类属于图像处理和图像理解范畴,运用多幅图像的信息进行融合,重建织物的三维形态,对其空间特征进行分析和等级判定。

1.1 基于灰度图像的特征分析

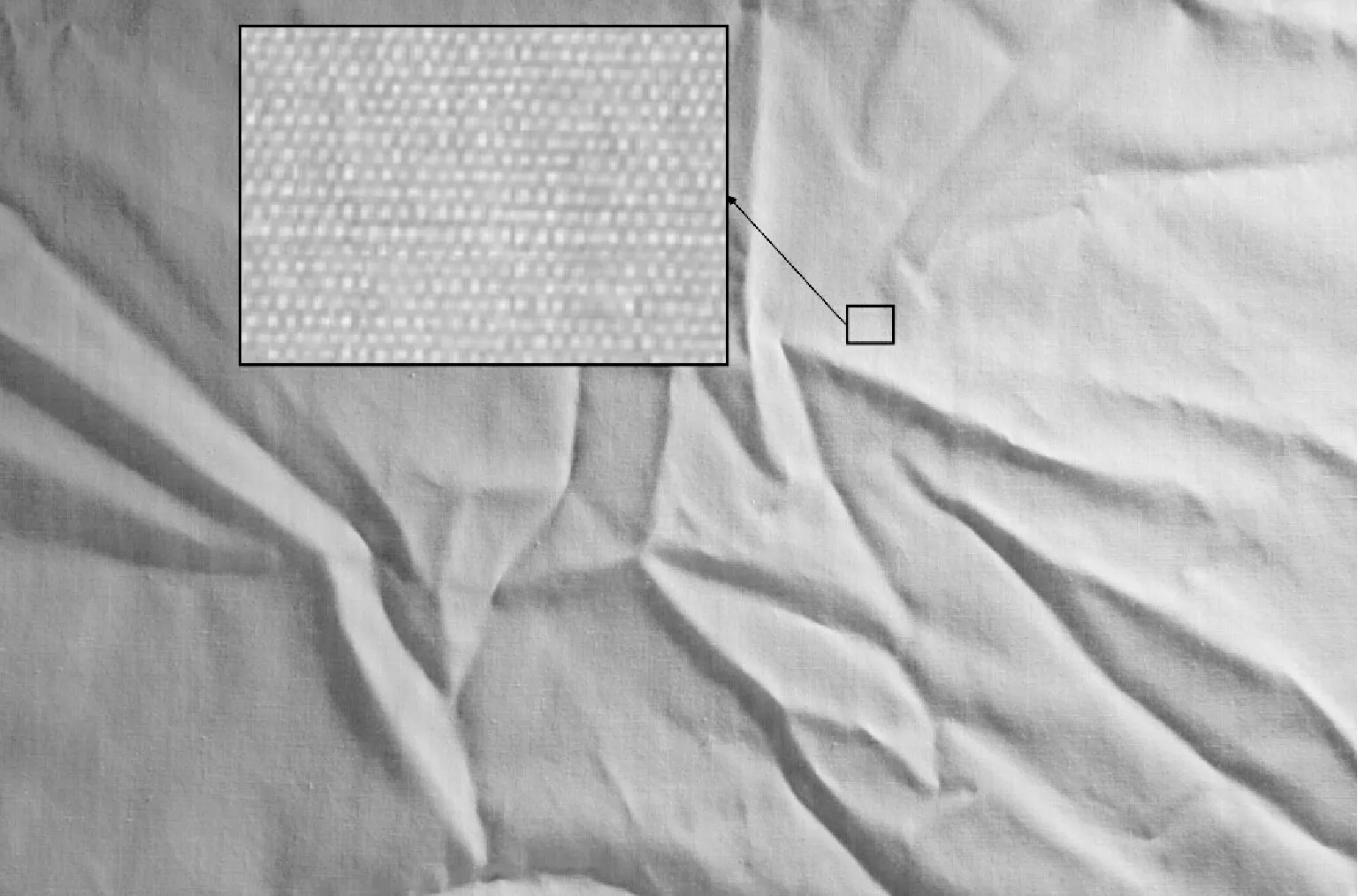

将1幅图像的众多像素点归结为256个特征值,见图2、图3。

图2 织物经家庭洗涤后的外观形态Fig.2 Photograph of fabric after home laundering

图3 取自图2织物局部图像的灰度值Fig.3 Gray image of local fabric fromFig.2

理想条件下,素色布样绝对平整,则每一点的灰度值应该相等。随着织物折皱程度的增加,该灰度曲面的起伏将会加剧。基于二维图像的评价起初均通过评定灰度曲面起伏程度的方法评定织物折皱[3]。尽管单幅图像的亮度值在一定程度上能够体现织物的折皱效应,但多色及复杂组织织物中的纹理和组织点会严重干扰特征指标的提取[4]。图像受到外界光照条件的影响,若完全依赖于图像的亮度信息,不能准确地评价这些织物。

基于灰度图像信息的特征提取大致分为3类(见表1):1)基于空间域信息,提出相应的统计特征;2)采用傅里叶、小波变换等技术,从频率域角度提出相应的特征指标;3)利用图像的灰度位置的联合信息,从纹理和分形角度提出相应的特征。

表1 织物外观平整度特征指标Tab.1 Fabric smoothness appearance characteristics

1.2 基于激光三角测量技术的特征提取

采用激光扫描探测器等光栅进行投影,通过获取变形的光斑图像,可计算得到织物的高度信息,将织物的三维形态在计算机上进行重建。如图4[3]所示。依据激光三角法原理,基于光程时差可准确地描述出织物的深度信息h。其中O为光源,P为接收器感光点,W(y,z)为被测物体的表面一点。在早期的研究阶段,曾试着采用单个激光线生成器来获取样品表面形态,然后再根据一个经验方程式评估样品折皱等级。1998年Xu Bugao等[22]、2001年Kang等[23]、2002年Hu等[19]、1996年Amirbayat 等[18]、2010年Hesarian[24]、2012年Javier[25]分别利用主动式光栅投影法对织物的外观形态进行研究,取得了一定的进展。采用一个多功能激光发射器来扫描样品剖面,然后运用人工神经网络对数据进行分级。这种方法符合人眼观测习惯,同时可以避免纹理和颜色的影响。

图4 激光三角法原理示意图Fig.4 Laser triangulation schematic diagram

1.3 基于光度立体视觉法的特征提取

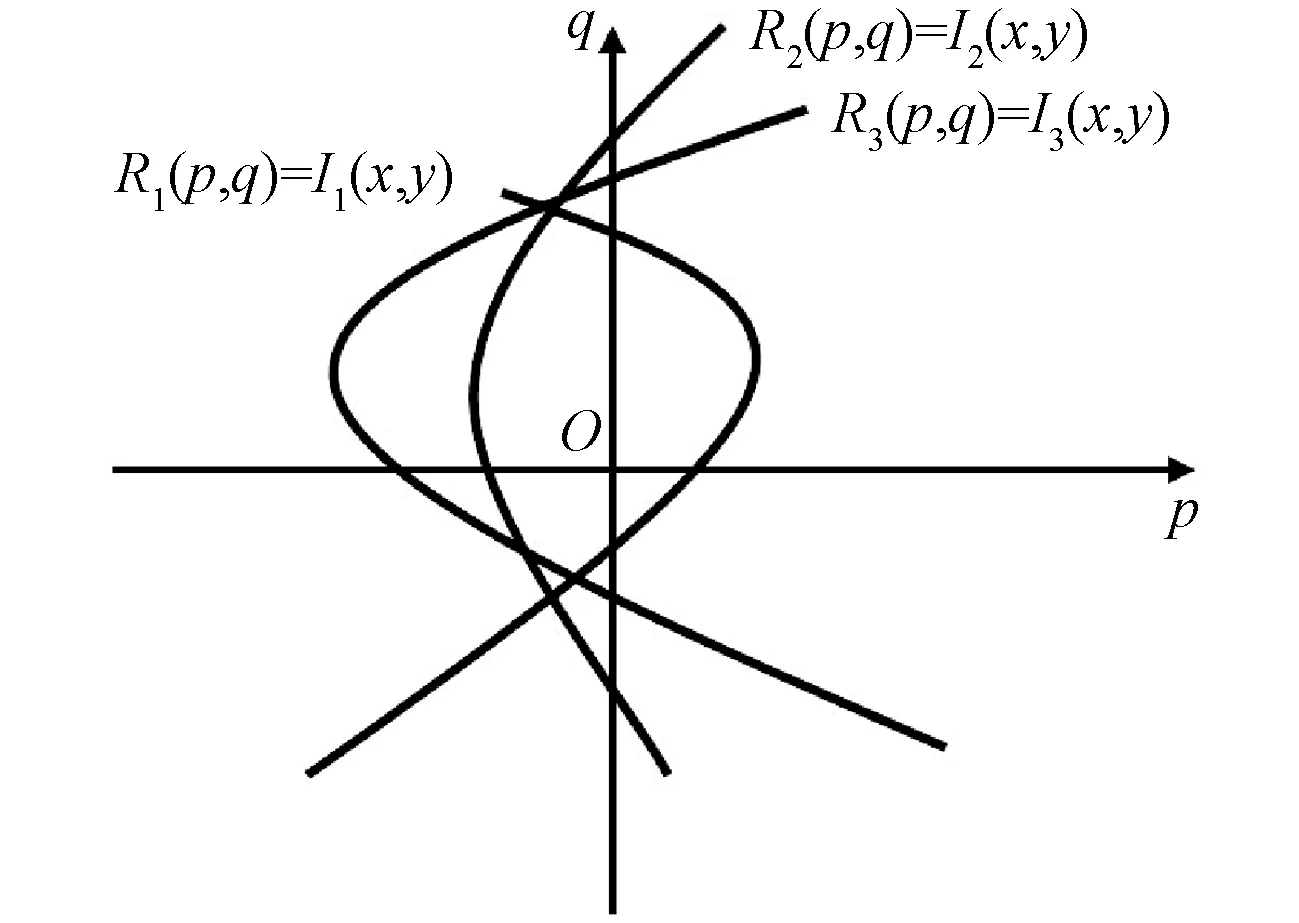

光度立体视觉法于1980年由Woodhan[26]提出,利用反射图理论研究出了光度立体视觉法以获得对象的表面立体形态,其思路是采用多个方向的光照模型,获得不同光照的二维灰度投影图,进而运用差分等算法对织物进行三维表面重建(如图5[26]所示)。定义物体表面某点的梯度是(p,q),该点的辐射度为R(p,q),I(p,q)为图像灰度函数。通过建立场景表面形状信息和二维图像灰度信息间的关系,从而绘制物体三维形状。

图5 光照立体视觉图原理Fig.5 Light stereoscopic vision

光照效果决定了图像的质量,对后期的图像分析起着决定性的作用,因此需要在封闭的环境下进行图像的采集,以避免外界灯光对照射的影响[1,4]。徐建明[4]、黄秀宝等[27]对此分别作了研究,重建出织物的三维模型。

1.4 基于双目立体视觉法的特征提取

人的双眼在观察物体的时候,大脑会自然地对物体有一定深度或远近的意识,产生这种意识的效应称为立体效应。双目立体视觉仿照这种效应的原理,采用2个摄像机从不同角度去观察同一目标,并同时获取目标的2幅图像,通过目标在成像中的相对视差(Pl-Pr)恢复其三维信息,达到立体定位的效果[28],双目立体成像示意图如图6所示。其中P(x,y,z)为物体上一点,Ol、Or分别为左右视图的光心。

图6 理想双目立体视觉定位原理Fig.6 Ideal binocular stereo vision

1.2~1.4中所提出的方法均试图重建出织物的三维形态。对获得的织物高度及位置信息进行分析,以点或三角网格等形式将织物的外观形态展示在计算机中,通过提取相应的特征值描述织物的折皱情况(见表1)。

2 织物平整度研究中若干基础问题

2.1 洗护实验及样品设计

目前,ISO、AATCC及国标中均制定了针对织物外观平整度评价的洗护标准,对织物的洗涤过程中诸如洗涤时间、机械力、洗涤剂用量、脱水及干燥等均有规定,因此,织物外观平整度的评价试样可参照以上标准进行约定。

经过洗护后的试样,外观折皱效应明显,但随着时间的变化,表面折皱程度有所回复,不同性能的织物,回复程度不同。加之检测过程中对织物进行保存、搬运、摆放等操作,势必造成织物折皱失真,从而影响评价结果,因此需要提出一种有效的固封技术,用以长久保留洗后的表面折皱效应,既保证评价的有效性,又便于重复性验证试验。

2.2 图像信息采集平台设计与制作

图像的采集质量,决定了后期数据分析的有效性。目前大都采用CCD或CMOS相机影像感测组件, 将影像转换为数字信息。CCD传感器在灵敏度、分辨率以及噪声控制等方面均优于CMOS传感器,而CMOS传感器则具有低成本、低耗电以及高整合度的特性。

此外,需要考虑光照条件。完全依赖于图像灰度信息的分析方法,需要考虑在封闭的环境下进行光源的设计。特别是采用光度立体视觉法,需要对光源的分布、大小、类型等综合考量。

拍摄稳定性同样需要注意。尽可能采用遥控拍摄的方式,对目标进行采集,并及时将数据传入计算机中进行实时分析。一些特定的方法,还需要考虑多目相机的组合关系、与目标的距离等要素。

不同的分析手段,需要不同采集方式,因此,需要结合分析方法,对织物的采集平台进行设计和制作。

2.3 织物外观形态重建技术

采用激光三角法则完全不依赖于织物的图像亮度信息。该方法精度高,不受环境、面料颜色的影响,适用于多种织物,能够比较准确地反映出织物的抗皱性能,但是,试验精度受多种条件制约,如光栅精密度、摄像机位置等。扫描过程慢、设备昂贵是制约其成为通用检测手段的关键问题[4]。

基于多幅图像的信息,恢复出织物的三维形态的思路,在已有的研究中得到了初步的体现。其中,光度立体视觉法利用图像的灰度以及饱和度等各种指标在折皱处与平整处之间的差异,分析织物三维表面性状[3]。该方法不完全依赖于图像的亮度信息,但是,该方法需要封闭的光照环境,实验室的条件需要满足这一要求,不能适应自然光或户外现场检测,对于花色织物存在一定检测误差。

基于双目立体视觉成像的方法,近几年得到了较大的发展,理论上能够在自然光下重建出物体的三维形态。图像的灰度信息仅用于织物双目图像匹配。此方法可更为真实有效地评价织物的折皱情况。双目图像的匹配决定了三维形态重建的质量,对后期特征的提取和评价起着决定的作用[29]。织物具有柔软、多孔、图案、色泽、厚薄等材料特征,研究出自适应于不同光照环境、材质多样、各类洗护条件下的三维重建算法,满足全品类织物外观检测仍存在一定的难度,需要进一步的深入研究。

2.4 高度一致性的客观评价技术

AATCC标准样照单一,在折皱效应、尺度、分布特征等方面存在一定的局限性。目前客观评价大都依据于此提出相应的指标,因此难免出现主客观评价不一致的现象。特别是难区分介于3~3.5级样品的外观平整度,而该级别往往是决定产品质量优劣的分界值。

目前应用的指标众多,却仍难准确地评价出织物的折皱程度,与实际折皱情况仍存在一定的差异,各项评价指标虽与平整度等级之间存在一定的相关性,但由于模板表面的褶皱形态迥异、褶皱分布比较复杂,不能仅利用其中的某一个评价指标,也不能预测实体对象的平整度等级[28]。

单纯地从二维或三维的角度去研究织物的外观形态,割裂了二类方式的联系,会影响织物表面信息的有效提取。织物折皱不仅需要考虑空间分布,还需要考虑平面折痕、图案花型等对视觉的影响。可采用综合评价方式,如已有的最小距离判别法[11]、遗传算法、人工神经网络[3-4]、模糊模式识别、支持向量机[30]等。单纯地提取一些特征指标进行综合评价,会出现与真实折皱效应的偏差,某些指标未必能够真实反映织物特性。要真正满足准确判定,符合客观实际,还有待进一步的研究,因此提出适应织物这一特定对象且满足于人体感官视觉的评价指标尤为重要。

3 发展趋势

主观评价受到多方面因素的制约,检测效果一般,难以满足当前需求。准确、有效的客观方法是评价织物外观平整度的必然途径,因此需要在测试稳定性、适应性、方便、快速、精确度高这些方向不断深入研究,能够真实实现织物外观形态的客观评价。具体包括以下几个方面。

1)高精度三维重建技术。能够真实地模拟各类材质、组织、图案的织物外观,表达织物折皱效应,在精度上满足纱线或纤维级的测量需求。

2)基于感官评价的客观评价技术。探析人工主观评价过程的核心机制、提取出特征效应明显的评价指标,结合计算机编程技术模拟感官评级,实现主客观评价的高度一致性,彻底解决目前特征效应低、判别不准的痹症。

3)评估由局部转向整体。改变单纯的织物的检测,向服装整体外观评价方向转变[25]。从整体穿着效果入手,评价动、静态下服装的外观风格。

4)检测系统高效、稳定。检测速度是衡量评价手段的关键指标之一。高速检测应当是客观评价的优势所在,使得替代主观评价成为可能。此外,由于评价系统是一个整体,包含软硬件及特定的测试环境。检测过程中,随着时空的变化,检测对象位置、光照条件等发生了变化,因此对硬件的设计、算法等提出了更高的要求,以实现可重复性检测,建立高度鲁棒性的评价系统。

4 结束语

在织物三维形态的真实模拟基础上,提出准确有效的指标,建立符合实际的评价标准,不仅能够解决洗后织物的外观平整度,也为织物起毛起球、服装洗后缝迹、服装褶裥效果以及服装的整体外观形态的评价提供了解决方案,从根本上解决织物的客观评价,能够为纺织、服装、洗护行业的检测提供更为有效的测评方法。

FZXB

[1] 刘瑞鑫,李立轻,汪军,等. 基于光度立体视觉的织物褶裥等级评定[J].东华大学学报: 自然科学版, 2013, 39(1):48-52.

LIU Ruixin,LI Liqing,WANG Jun,et al. The evaluation of fabric pleat grade based on photometric stereo[J].Journal of Donghua University: Natural Science Edition, 2013, 39(1):48-52.

[2] 王蕾,刘建立,潘如如,等. 基于视频序列的织物折皱回复角动态测量[J]. 纺织学报, 2013, 33(2): 55-60.

WANG Lei,LIU Jianli,PAN Ruru,et al.Dynamic measurement of fabric wrinkle recovery angle by video sequence[J].Journal of Textile Research, 2013, 33(2): 55-60.

[3] SU Jie, XU Bugao. Fabric wrinkle evaluation using laser triangulation and neural network classifier[J]. Optical Engineering, 1999, 38(10): 1688-1693.

[4] 徐建明. 织物平整度等级客观评估系统的研究 [D]. 上海:东华大学, 2006:43-56.

XU Jianming.Study on objective assessment system of fabric smoothness grade[D].Shanghai:Donghua University,2006:43-56.

[5] 杨旭红,陈雁,陈之戈. 织物表面图像的计算机处理[J]. 丝绸, 2000(11): 9-11.

YANG Xuhong,CHEN Yan,CHEN Zhige. Image processing of fabric surface[J].Journal of Silk, 2000(11): 9-11.

[6] 曾秀茹. 利用计算机图象处理与分析技术评定双绉织物绉效应[J]. 丝绸, 1996(7): 14-17.

ZENG Xiuru. The study of crepe de chine fabric evaluation using image processing[J]. Journal of Silk, 1996(7): 14-17.

[7] XU Bugao, REED J A. Instrumental evaluation of fabric wrinkle recovery[J]. Journal of the Textile Institute, 1995, 86(1): 129-135.

[8] 汪黎明, 陈健敏, 胡凤霞. 利用图像的统计分析方法评价织物免烫等级[J]. 青岛大学学报, 2002,17(1): 41-43.

WANG Liming,CHEN Jianmin,DU Fengxia.Evaluation of fabric wrinkling with statistic method of image analysis[J]. Journal of Qingdao University, 2002, 17(1): 41-43.

[9] 徐增波,吴嘉斌. 基于傅利叶谱分析技术的织物起皱特征提取和分析[J]. 上海毛麻科技,2001(1): 34-36.

XU Zengbo,WU Jiabin.The study of fabric wrinkling feature based on FFT[J]. Shanghai Wool & Jute Journal, 2001(1): 34-36.

[10] TURNER C, SARI-SARRAF H, ZHU Aijun,et al. Automatic assessment of fabric smoothness[C]//The 2002 45th Midwest Symposium on. IEEE, Xplore. 2002:379-382.

[11] 张一帆,龙海如. 针织物外观平整度的小波分析与等级评定[J]. 东华大学学报: 自然科学版, 2008(6): 12.

ZHANG Yifan, LONG Hairu.Wavelet analysis and grade assessment of knitted fabric smoothness[J]. Journal of Donghua University: Natural Science Edition, 2008(6): 12.

[12] 李艳梅,张渭源. 小波分析在织物缝纫平整度客观评价中的应用[J]. 纺织学报, 2009, 30(10): 115-119.

LI Yanmei,ZHANG Weiyuan.Application of wavelet analysis in evaluation on seam pucker of fabrics[J]. Journal of Textile Research, 2009, 30(10): 115-119.

[13] SUN Jingjing,YAO Ming,XU Bugao,et al.Fabric wrinkle characterization and classification using modified wavelet coefficients and support-vector-machine classifiers[J]. Textile Research Journal, 2011, 81(9): 902-913.

[14] WANG Xiaohong,YAO Mu. Grading the crease recovery with twisting of fabric by using image identification technique[J]. International Journal of Clothing Science and Technology, 2000, 12(2): 114-123.

[15] 汪黎明,陈健敏,王锐,等. 织物折皱纹理灰度共生矩阵分析[J]. 青岛大学学报, 2003 (4): 5-8.

WANG Liming,CHEN Jianmin,WANG Rui, et al.The analysis of grain of fabric wrinkle by concurrence matrix of gray degree[J]. Journal of Qingdao University, 2003 (4): 5-8.

[16] 陈键敏,吴秃平,严灏景. 分形理论在织物折皱评定中的应用[J]. 中国纺织大学学报, 1999, 25(2): 34-37.

CHEN Jianmin,WU Tuping, YAN Haojing.Ranking fabric wrinkle by fractal geometry[J].Journal of China Textile Unversity, 1999, 25(2): 34-37.

[17] 杨艳,钱坤,李鸿顺. 基于绉织物表面图像分形特征分析的绉效应评价[J]. 丝绸, 2007(10): 40-41,46.

YANG Yan,QIAN Kun, LI Hongshun.Crepe effect evaluation based on fractal characterization analysis for surface image of crepe fabrics[J].Journal of Silk, 2007(10): 40-41,46.

[18] AMIRBAYAT J, ALAGHA M J. Objective assessment of wrinkle recovery by means of laser triangulation[J]. Journal of the Textile Institute, 1996, 87(2): 349-355.

[19] HU Jinlian, XIN Binjie, YAN Haojing. Measuring and modeling 3D wrinkles in fabrics[J]. Textile Research Journal, 2002, 72(10): 863-869.

[20] 陈慧敏. 基于点模型的服装面料平整度等级客观评级研究[D]. 上海:东华大学, 2007:78-94.

CHEN Huimin.Objective evaluation of cloth smoothness grade on point-sampled model[D].Shanghai:Donghua Unversity, 2007:78-94.

[21] 陈慧敏,顾洪波,张渭源. 基于点模型的织物平整性能分析[J]. 纺织学报, 2008, 29(9): 38-42.

CHEN Huimin,GU Hongbo,ZHANG Weiyuan.Digital analysis of fabric smoothness appearance on point-sampled model[J]. Journal of Textile Research, 2008, 29(9): 38-42.

[22] XU Bugao,CUMINATO D F, KEYES N M. Evaluating fabric smoothness appearance with a laser profilo-meter[J]. Textile Research Journal, 1998, 68(12): 900-906.

[23] KANG T J, CHO D H,KIM S M. New objective evaluation of fabric smoothness appearance[J]. Textile Research Journal, 2001, 71(5): 446-453.

[24] HESARIAN S. Evaluation of fabric wrinkle by projected profile light line method[J]. The Journal of the Textile Institute, 2010, 101(5): 463-470.

[25] JAVIER S B,JOAQUIN B S,RUBEN P L,et al. Garment smoothness appearance evaluation through computer vision[J]. Textile Research Journal, 2012, 82(3): 299-309.

[26] WOODHAN R J. Photometric method for determining surface orientation from multiple images[J]. Optical Engineering, 1980, 19(1): 39-41.

[27] 黄秀宝, 杨晓波. 基于光度立体视觉的起皱织物表面形态重建研究[J]. 东华大学学报: 自然科学版, 2002, 28(2): 48-55.

HUANG Xiubao,YANG Xiaobo.Study on fabric 3-D surface shape using photometric stereo method[J]. Journal of Donghua University: Natural Science Edition, 2002, 28(2): 48-55.

[28] YU Wurong, YAO Ming, XU Bugao. 3-D surface reconstruction and evaluation of wrinkled fabrics by stereo vision[J]. Textile Research Journal, 2009, 79(1): 36-46.

[29] YU Wurong, XU Bugao. A sub-pixel stereo matching algorithm and its applications in fabric imaging[J]. Machine Vision and Applications, 2009, 20(4): 261-270.

[30] CRISTIANINI Nello,SHAWE T J. An Introduction to Support Vector Machines and Other Kernel-based Learning Methods[M]. Cambridge: Cambridge University Press, 2000:37-45.