炼油厂定量装车远传控制系统的应用

2014-03-25

(乌鲁木齐石化公司炼油厂,乌鲁木齐 830019)

炼油厂定量装车远传控制系统的应用

张栋,姚磊,王毅

(乌鲁木齐石化公司炼油厂,乌鲁木齐 830019)

介绍了乌石化公司炼油厂油品拉运定量装车远传控制系统的设计思路,重点阐述了定量装车远传控制系统在实际生产中的应用,比较其优缺点,为今后炼厂油品定量装车控制系统的选择提供参考。

油品;定量装车;批控仪;PLC;通讯

0 引言

乌石化公司炼油厂现有三套六道小鹤管火车装车系统,装车控制系统采用批控仪进行现场控制定量装车的方式,这种设计方案在国内其他炼厂有很多成功经验,但是在本厂的实际使用中,情况并不是特别理想,尤其在高温和严寒情况下,设备故障率明显增加,主要表现在面板按键失灵、批控仪死机、零点漂移、线路故障等影响装车的问题。因此,在2013年新建的30个鹤位的汽车装车系统本厂采用了PLC控制的定量装车远传控制系统。这套系统的应用大大降低了仪表故障率,提高了控制稳定性。

1 设计思路

1.1装车设施概况.

炼油厂成品油装车设施共设有30个鹤位,油品包含汽油、柴油、液化气、航煤、戊烷油、苯、溶剂油、石脑油、丙烷、拔头油等。现场介质为易燃易爆,为满足储运过程的操作要求,现场仪表全部选用安全可靠、性能稳定的防爆设备,控制系统采用技术先进、性能稳定的冗余PLC。

1.2装车流程简介

司机将车开至装车区停车场,验车完成后,司机在休息室取号排队。根据电子排队系统提示,到窗口将提货单转换成相应的IC卡。待室内电子显示屏上通知车辆到装车区某个鹤位装车时,司机开车至进场入口,在门禁处刷卡进装车区地磅。司机下车后在地磅室刷IC卡,系统自动读取相关装车信息,进行空车过磅。过磅后到指定鹤位,接上鹤管、溢油开关、静电接地夹等,具备装车条件时,刷IC卡,装车管理系统自动核对IC卡数据,数据核对正确后装车管理系统允许装车指示灯亮,操作人员按下启动装车按钮实现自动装车。装车完毕后,车辆到地磅室刷卡,刷卡后自动出现车辆皮重信息,过重磅,打印过磅单。过完重磅后,将车开至停车场,司机到操作室交还IC卡,操作人员打印出库单,司机凭结算票据出门。

2 系统组成

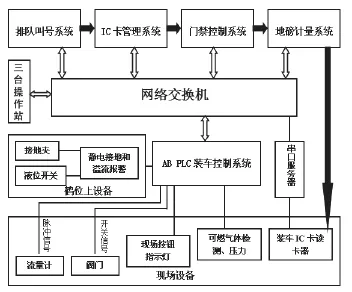

本系统包括:排队叫号系统、装车管理系统(上位机)、装车控制系统(PLC)、IC卡管理系统、门禁控制系统、地磅称重管理系统、视频监控系统以及红外防作弊系统、油气回收装置等,本文重点阐述定量装车管理系统。如图1所示。

2.1装车控制系统(PLC)介绍

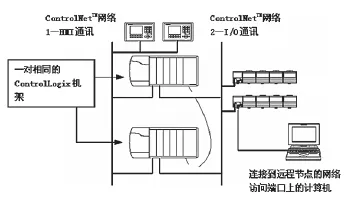

本厂装车控制系统采用Rockwell Allen-Bradley(AB)的大型ControlLogix PLC,Controllogix系统是一种框架式控制系统,它将顺序控制、过程控制、运动控制和传动控制功能集成在一起,同时还提供通讯和I/O功能[1]。Controllogix控制器是由一个Logix CPU和一个背板CPU构成,Logix CPU负责处理应用程序代码和信息报文,背板CPU负责与I/O通讯,以及从背板发送/接收数据。此套装车控制系统采用的是冗余控制器结构,这表明如果主控制器机架出现任何故障——主机架掉电、主机架上任一模块出现硬件

或固件故障、主控制器的用户程序出现主要故障、在主机架内,断开一个ControlNet分接头、拔出主机架内任一模块、用户指令引起切换等,控制权都会切换到从控制器机架,这种冗余功能为系统提供了更高的可靠性[2],如图2所示。Controllogix控制器支持EtherNet/IP、ControlNet、DeviceNet、通用远程I/O、现场总线、HART等多种通讯网络,本厂这套系统采用的是ControlNet连接,ControlNet通讯模块支持信息报文,以及分布式I/O;与DeviceNet和EtherNet/IP采用相同的应用层协议;支持同轴和光纤中继器,从而实现隔离,增加传输距离等特点。在ControlNet网络上,1756-CNB可以支持最多64个CIP连接[3]。各个子站通过冗余ControlNet网络和CPU进行连接,负责30个鹤位定量装车逻辑的实现及现场数据的采集、处理等。

图1 定量装车系统结构图Fig.1 Quantitative loading system structure

图2 ControlLogix冗余系统Fig.2 ControlLogix redundant systems

现场装车部分包括流量计、单控气动阀、静电接地和溢油报警器(上下装)、IC卡读卡器、按钮、指示灯。流量计使用分体式安装,24V供电,脉冲信号直接连接到PLC。单控气动阀由PLC控制,PLC和单控气动阀之间加装按钮,可紧急关闭阀门。

2.2发车的批量控制说明

PLC系统接收到每个鹤位IC卡数据后装车启动,PLC打开切断阀,在装车过程中,PLC实时采集流量计的计量值,当计量值大于“设定量-提前关阀量”时,关闭阀门。在装车过程中,如果出现静电接地断开或者溢油报警,自动关闭阀门,进入暂停状态。故障解除后,可以继续启动装车直到装车完成。在控制室操作人员可在操作站对装车过程进行全程监控,操作站可以显示鹤位的实时状态、装车瞬时流量、累积流量、阀门状态、可燃气浓度、压力等信号,可以随时控制装车的启动、暂停、结束等操作。

2.3系统功能

控制室内设置3套操作站(1台操作站用于结算管理和提货管理、1台用于发油监控、一台用于调度系统,操作站互为冗余配置,当一台操作站出现故障时其它操作站可以实现故障操作证的功能,不影响装车的正常运行)及装车管理软件,2台打印机(1台用于装车管理过程报表打印、1台用于提货结算票据打印),1个IC卡读卡器。机柜间设置有PLC系统控制站,包括系统柜、安全栅柜、端子柜共5面,现场检测和控制仪表信号直接送至PLC控制站,PLC控制站同时与油气回收装置的PLC、现场IC卡、溢油及静电接地报警仪、地磅装车管理系统等实现通讯。装车管理系统具有以下功能特点:

1)掉电保护功能

装车系统采用220VAC 10KVAUPS电源,发油过程中出现掉电时可保存发油参数,通电后继续发油。

2)阀门和泵的顺序控制功能

在装车开始时按预定时间顺序依次打开阀(泵),装车到设定量时再按照预定的时间和顺序依次关阀(泵),完成自动装车作业。

3)IC卡发油功能

每个鹤位旁设置1面的立柜(1750×800×350),立柜内设置有三个按钮:启动按钮、急停按钮、结束按钮,3个指示灯:允许启动指示灯、运行指示灯、故障指示灯,一台IC卡读卡器。为便于操作人员现场查看装车过程,将质量流量计变送器表头也安装在立柜内。

现场操作人员在IC卡读卡器刷卡后,控制室IC卡管理系统自动对IC卡内所有相关数据进行核实,数据核实无误后,下发装车数据到PLC,PLC输出允许装车信号,现场的允许装车指示灯亮时,现场装车操作人员确认一切设备就绪后,按下启动按钮,由PLC控制装车过程,实现自动定量装车。

4)权限管理功能

装车管理系统的参数设置和发油管理设有密码保护,只有具有该权限的操作人员才可以进行相应参数的设置,从而加强安全管理,防止作弊。

5)安全保护功能

当装车的液位超限时,装于鹤管上部的液位开关动作,输出信号至现场溢油静电接地报警仪及PLC,以实现暂停装车并发出声光报警,防止液体溢出。

在装车过程中,要求槽车良好接地,以防静电过高,当静电检测仪检测到槽车接地电阻大于100Ω时,立即发出

信号关闭阀门暂停装车,并发出声光报警,故障排除后可继续装车。

现场可燃气体检测器信号直接引入PLC系统专用独立卡件,当现场某区域中燃气泄漏时,发出信号暂停该区域内装车(直至现场操作人员确认排除一切故障后,方可手动复位该区域鹤位装车),操作站及现场探头均发出声光报警。

6)急停功能

装车管理系统远程监控画面上或现场立柜内均设有急停按钮,若发油过程中现场发生紧急情况,操作员只需按下暂停按钮即可暂停发油,在故障排除后,可继续装车。

3 系统之间的通讯

现场仪表信号以4~20mA、脉冲信号、Pt100、开关量等方式,将现场信号送至装车系统PLC控制站, PLC与油气回收装置PLC控制站、地磅称重管理系统、红外对射系统、门禁管理系统、排队叫号系统以及IC卡系统、视频监视系统、数据服务器等通过交换机和指定的通讯协议实现通讯,各系统之间构成一个局域网[4],实现数据共享,同时通过服务器OPC[5]协议将数据通讯至建南罐区中心控制室内现有DCS,再通过MES系统将数据发送至办公楼内ERP系统,为全厂计算机管理和生产调度提供可靠的基础数据,实现管控一体化的自动化水平。

4 远传PLC装车系统和现场批控仪装车系统对比

本系统采用设置于机柜间内PLC系统替换设置在现场的装车控制器的设计方案,这种设计方案与常规批控仪装车方案比较有如下特点:

1)采用PLC系统实现多系统之间的通讯连接更为灵活快捷,为管控一体化的自动化水平提供了良好的数据基础。

2)远传控制系统设置于室内,比较容易控制室内的环境温度和湿度,克服了现场批控仪在低温环境下工作故障频次高,巡检维护工作量大,检修困难等问题。

3)现场仪表出现故障可利用PLC诊断软件迅速查找到故障点,缩短处理故障的时间。

4)定量装车远传控制系统较现场批控仪装车系统性价比高。

5)定量装车远传控制系统采用冗余的PLC系统,提高了系统的稳定性。

5 结束语

通过系统运行近一年的情况看来,本厂定量装车系统采用PLC控制能够适应新疆夏季高温及冬季低温环境下的运行工况,克服了现场批控仪对环境要求的限制及故障率高的情况。通过PLC系统对现场数据的采集和控制,实现了对30个鹤位装车的集中控制,每个鹤位都可以独立进行操作,互不影响。并且PLC控制系统在使用过程中能够与排队叫号系统、门禁系统、地磅计量系统、IC卡管理等系统有机结合在一起,组成了本厂油品定量装车管理系统。系统在使用过程中运行稳定、操作简单、维护方便,并且故障率大幅度降低,可以满足乌石化炼油厂的装车需求,为油品计量准确、安全出厂打下了坚实的基础。但在使用过程中也发现现场质量流量计产生的脉冲信号[6]由于传输距离较远(500m左右),出现信号衰减及脉冲丢失的问题,从而造成质量流量计累计量指示与现场汽车轨道衡累计量[7]指示存在微小偏差,因此本厂下期工作重点是提高系统装车精度。计划对信号电缆屏蔽层、接地及强电干扰源进行检查确认,来降低脉冲信号衰减及脉冲丢失现象,减小与轨道衡计量偏差,确保装车计量准确无误。

[1]孙宏伟.ControlLogix在大型顺序控制系统中的应用[J].电气时代,2004,24(5):74-76.

[2]邓李.ControlLogix系统实用手册[M].北京:机械工业出版社,2008:35-41.

[3]钱晓龙.ControlLogix系统组态与编程--现代控制工程设计[M].北京:机械工业出版社,2013:115-119.

[4]唐继勇,刘明.局域网组建技术教程[M].北京:水利水电出版社,2011:29-36.

[5]陈丹丹,夏立,邵英.OPC在现场控制网的应用[J].微计算机信息,2005,21(11):83-85.

[6]王绍纯.自动检测技术[M].北京:冶金工业出版社,2006:187-193.

[7]潘长满,王舒扬.油品计量[M].北京:化学工业出版社,2012:119-123.

Application of Ration Loading Remote Control System in Refinery

Zhang Dong,Yao Lei,Wang Yi

(refinery of Urumqi petrochemical company Urumqi East Mi 830019,China)

Introduced how to realize ration loading remote control system and application of ration loading remote control system in urumqi petrified refinery,The summary of advantages and disadv antages,Provide a reference for future refinery oil ration loading control system selection.

oile ration loading Batch control instrument PLC communication

TH814

B

Doi:10.3969/j.issn.1671-1041.2014.03.018

2014-03-21

张栋,男,仪表主任,从事炼化仪表专业。