600MW 机组锅炉燃烧器吊装新技术的研究与应用

2014-03-15袁立强刘宝满

裴 江 安 亮 李 勇 袁立强 刘宝满

(神华河北国华定洲发电有限责任公司,河北省定州市,073000)

1 引言

随着我国电力工业的发展,为了满足 《火电厂大气污染物排放标准》 (GB13223-2011)规定,2014年7月1日起,现有火力发电厂锅炉氮氧化物排放限值为100mg/Nm3。因此,诸多在役火电机组开始实施低氮高效燃烧器改造。锅炉燃烧器新式吊装技术的研究与应用具有较高的实践价值,对于大型机组锅炉燃烧器吊装具有较好的借鉴经验和指导意义。

目前,我国在役火电机组锅炉燃烧器更换多采用 “下出法”吊装方案,即卷扬机和滑轮组的组合方式。方法为将燃烧器链接部位切割后,使用卷扬机和滑轮组将燃烧器向下吊运至0 m,放倒后拖出;安装时再将燃烧器从0 m 立起,向上吊至安装位置就位。由于锅炉房17m 运转层以下设备和管道较多,水冷壁下降管、下水包和风道等许多大管径管道需割除,工作量较大,此外,对于锅炉0m厂房封闭机组还需将厂房开孔以供燃烧器托运,因此该 “下出法”吊装方案存在诸多不便因素。

河北国华定洲发电厂鉴于锅炉燃烧器 “下出法”吊装方案的不足,在经过详细的吊装强度校核后,设计了 “上出法”吊装方案,采用卷扬机、滑轮组和汽车吊的组合方式。方法为燃烧器拆除后在原位置起升,吊至锅炉39.2m 层并将燃烧器放平后,通过重物移位器水平拖运至锅炉钢结构最外侧,再使用汽车吊将其吊离放置0m;安装时再将燃烧器从0m 吊至39.2m 层钢结构平台,经托运立起后吊至安装位置就位。该 “上出法”吊装方案虽然增加了汽车吊的成本,但避免了 “下出法”吊装方案的不利因素,简化吊装过程中对设备的拆装工作量,显著提高了机组锅炉燃烧器改造工作效率。

2 设备概况

河北国华定洲发电厂1#和2#机组锅炉型号为SG-2008/17.47-M903 型,该锅炉为亚临界压力、中间一次再热、控制循环炉以及单炉膛Π 型露天布置,运转层以下采用紧身封闭,全钢架悬吊结构,高强度螺栓连接,整台锅炉共设置18层平台。燃烧器四角布置,单只长度为11970mm,重量为36t,加上外购件、保温材料及水冷套重量,燃烧器单只总重量为40t。

3 吊装方案及主要措施

3.1 吊装方案

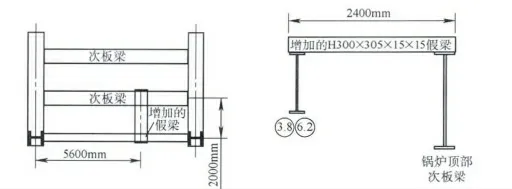

根据现场实际情况,4台燃烧器的拆除安装工作准备从原位置拆除,燃烧器拆除后在原位置起升,直到燃烧器下端超出锅炉39.2m 层钢结构横梁。在39.2m 层将燃烧器放平后,从水平拖运至锅炉钢结构最外侧横梁上使用300t汽车吊将其吊离放置0m。由于燃烧器周围环境比较复杂,因此需要拆除的设备较多。使用两台10t卷扬机和两台5t卷扬机 (布置在锅炉钢结构48.6 m 层,具体位置根据现场制定),配合两套滑轮组吊装。滑轮组生根在炉顶次板梁层上,卷扬机钢丝绳通过导向滑轮到滑轮组上。燃烧器 “上出法”吊装示意图如图1所示。

图1 燃烧器 “上出法”吊装示意图

3.2 机具和滑道的布置

所用机具为两台10t卷扬机和两台5t卷扬机,配合滑轮组吊装,布置在锅炉48.6m 层钢结构横梁上。

图2 锅炉39.2m 钢结构平台拖运滑道布置示意图

拖运滑道布置在39.2m 层横梁上方,以锅炉上立柱之间的主要连接横梁为受力梁,剩余的次梁等不受力。39.2 m 层主要受力横梁为:锅炉前侧的1#角燃烧器拖运时为锅炉J-K 列的7 轴的主梁,锅炉J列的6.2轴~7轴之间主梁和锅炉H-J列的3.8 轴~6.2 轴的主梁;锅炉后侧的2#角燃烧器拖运时为:K-L 列中6.2轴的主梁,K 列之间6.2轴~7 轴的主梁和J-K 列中7 轴的主梁;锅炉后侧3#角燃烧器拖运时为:L-K 列之间的3.8轴主梁,J-K 列之间的3 轴主梁和K 列中3轴~3.8轴之间的主梁;4#角燃烧器拖运时为:H-J列之间的3.8轴主梁,J列中的3轴~3.8轴之间的主梁和J-K 列之间3轴主梁。锅炉39.2m钢结构平台拖运滑道布置示意图如图2所示。

4 吊装技术校核

燃烧器吊装时的重量按照42t进行校核,临时使用的型钢和钢板为国产Q235材质的材料,锅炉钢结构上的横梁为Q345B材质制作。

4.1 吊点钢梁强度校核

吊装用假梁使用H300×305×15×15型钢双拼,横梁长度为2400mm,材质为Q235,其抗弯为 【σ】 = 1500 kg/cm2, 抗 剪 为 【τ】 =900kg/cm2。安装位置位于锅炉顶板层角部,其一端位于锅炉钢结构大板梁之间的次板梁上方,另一端位于大板梁两端的连接次梁上方。假梁结构示意图如图3所示。

图3 假梁结构示意图

由于滑轮组在吊装时在横梁的中心偏锅炉外侧,按照其在中心受力时对横梁弯矩最大对横梁进行核算。吊装时的弯矩为M=Q×L/2=21000kg×140cm=2940000kg/cm,查钢结构设计手册得,H 型钢的截面系数为W=1403.85cm3,σ=M/W=2940000/1403.85×2=2940000/2807.7≈1047kg/cm2< 【σ】=1500kg/cm2,H 型钢的截面积为A=132cm2,假梁的抗剪为τ=Q/A=42000/264≈159.1kg/cm2< 【τ】=900kg/cm2,上述计算使用的假梁完全满足吊装燃烧器的需要。

吊装用假梁布置的连接次梁的型号为H588×300×12×20,材质为Q345B 型,按照最大长度10000mm 校核横梁。由于滑轮组位于假梁的中心,因此在吊装时横梁承受的重量为燃烧器重量的一半。查钢结构设计手册得,H 型钢截面系数为W=4020cm3,吊装时的弯矩为M=Q×L/2=10500kg×1000cm/2=5250000kg/cm,σ=M/W=5250000/4020 ≈1305.97 kg/cm2< 【σ】 =2100kg/cm2,在吊装时此横梁能够满足需要。次板梁的外形尺寸大于此横梁,因此不对次板梁进行校核。

4.2 滑道钢梁强度校核

拖运滑道的材料使用H550×400×10×22的型钢,其材质为国产Q345B,其 【σ】=2100kg/cm2, 【τ】=1500kg/cm2,滑道在使用时布置在锅炉39.2m 横梁上,最大间距按照8000 mm 校核。燃烧器在拖运过程中使用4台重物移位器,每台移位器受力为10.5t,按照2台移位器同时压在滑道上,滑道受力为21t计算。

将2016年10月-2017年10月于我院实习的60名眼科门诊实习生作为研究对象,并随机分为对照组与观察组,对照组实习生采取常规带教方式,观察组实习生采取综合带教方式。其中本科学历实习生有30人,年纪在25-27岁,大专学历有30人,实习生皆为女性。两组实习生一般资料无明显差别具有可比性(p>0.05)。

拖运时的弯矩按照燃烧器在中心计算为M=Q×L=21t/2×800cm/2=4200000kg/cm,查钢结构设计手册得,H 型钢的截面系数为W =4855.71cm3,σ=M/W=4200000/4855.71≈864.97 kg/cm2<【σ】=2100kg/cm2,H 型钢的截面积为A=226.6cm2,假梁的抗剪为τ=Q/A=21000/226.6≈92.7kg/cm2<【τ】=1500kg/cm2

4.3 拖运平台钢结构强度校核

拖运时的锅炉钢结构受力横梁中J-K 列中3轴~7轴主梁为H450×200×8×16,H-J列中3.8轴~6.2 轴的主梁为H800×350×12×25,J列中3轴~3.8轴和6.2轴~7轴之间与K 列中3轴~3.8轴和6.2 轴~7 轴之间的主梁为H500×200×10×16,K-L列之间3.8轴~6.2轴之间的主梁为H588×300×12×20,所有横梁采用国产Q345B材质的H 型钢制作而成。拖运时临时滑道中心尽量与锅炉横梁的中心重合,校核每根横梁的受力情况。拖运平台钢梁受力示意图如图4所示。

图4 拖运平台钢梁受力示意图

(1)H500×200×10×16制作的横梁长度按照7400mm 进行校核,该型钢的截面系数为W 值=1841.46cm3,M=Q× (740-200)/2=10500 kg×270cm=2835000kg/cm,需要的W 值为W梁=M/σ=2835000/2100=1350cm3,W梁<W,此横梁满足拖运的需要。

(2)H800×350×12×25 制作的横梁长度按照10000 mm 进行校核,该型钢的截面系数为W值=7626.3cm3,M=Q× (1000-200)/2=10500kg×400cm=4200000kg/cm,需要的W 值为W梁=M/σ=4200000/2100=2000cm3,W梁<W,此横梁满足拖运的需要。

(3)H588×300×12×20 制作的横梁长度按照9200mm 进行校核,该型钢的截面系数为W 值=3788.49cm2,M=Q× (920-200)/2=10500 kg×360cm=3780000kg/cm,需要的W 值为W梁=M/σ=3780000/2100=1800cm3,W梁<W,此横梁满足拖运的需要。

(4)H450×200×8×16制作的横梁长度按照10500mm 进行校核,该型钢的截面系数为W 值=1556.42cm3,M = Q × (1050-200)/2=10500kg×425cm=4462500kg/cm,需要的W 值为W梁=M/σ=4462500/2100=2125cm3,W梁>W,此横梁无法满足拖运的需要。

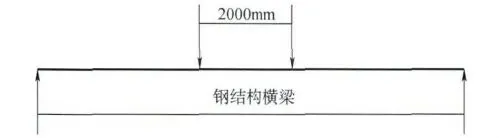

图5 I32a#工字钢示意图

上述计算中除H450×200×8×16的H 型钢无法满足需要外,剩余横梁都可以满足需要,因此在39.2m 层钢结构横梁上方按照所有横梁的长度铺设相同长度的I32a#工字钢。临时铺设的工字钢与正式横梁采用焊接100mm,间隔100mm 的形式焊接连接。增加的I32a#工字钢和原横梁的形式如图5所示。

4.4 卷扬机牵引力校核

吊装使用两台10t卷扬机配合两套80t滑轮组,卷扬机上使用ø21.5mm-6×37+1-1000m钢丝绳。钢丝绳在滑轮组上按照 “八八走十七”的方式穿装,则卷扬机的出头拉力见式 (1):

式中:F——滑车组受力,F=42t;

E——滑车组摩擦系数,采用青铜套时E=1.04;

n——穿绕滑车组的滑轮数,n=16;

K——导向滑轮数,K=2。

则可得出S≈3.9t,故选择2台10t卷扬机。

选择钢丝绳为ø21.5mm-6×37+1,其安全系数为:K=23/3.9=5.9倍,满足机动卷扬机设备5~6倍的要求。

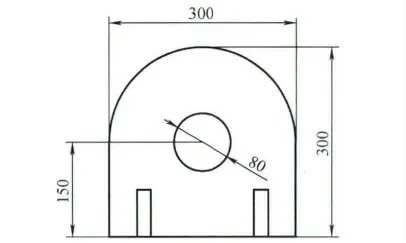

4.5 吊耳强度校核

吊装时使用δ=20 mm 钢板制作燃烧器主吊耳,每台燃烧器上制作两个吊耳作为吊装吊耳,其外形尺寸如图6所示。

吊耳材质为Q235A,【σ1】=205N/mm2,单个吊耳最大受力为F=42t/2=21×104N,抗拉危险截面面积S1= (300-80)×20=4400 mm2,【σ1】=265÷2=132.5N/mm2(安全系数K 按屈服强度值取2),σ1=F÷S1= (21×104 N)÷4400=47.7 N/mm2< 【σ1】,抗压危险截面面积S2=20×80×0.8=1280mm2(0.8为安全系数),σ2=F÷S2= (21×104 N)÷1280 mm2=164.1 N/mm2< 【σ1】,所以该吊耳安全。

图6 吊耳尺寸结构图

4.6 吊装用绳强度校核

吊装时使用ø52mm 钢丝绳四段做为滑轮组吊装用绳,其安全系数为:K=125×4/42=11.9倍,符合安规要求。吊装时使用ø60.5mm 钢丝绳四段做为燃烧器上与滑轮组连接的吊装用绳,其安全系数为:K=183×4/42=17.4倍,符合安规要求。

5 吊装实践应用效果

5.1 吊装过程

(1)拆除燃烧器顶部在保温内结构,顶部适当位置焊接吊装用主吊耳和辅助吊耳,在燃烧器底部选择合适的位置辅助吊耳。所有吊耳在焊接前应对各部位进行打磨除锈,所有吊耳开双面坡口,确认无误后再进行焊接。

(2)采用1 台10t卷扬机主吊,卷扬机钢丝绳从滑轮组穿入,最后锁到滑轮组的吊环上。下部滑轮组使用ø60.5mm 钢丝绳四段使用作为主起吊钢丝绳,栓挂在燃烧器主吊耳处,使用2 个20t手拉葫芦作用于燃烧器调平。

(3)滑轮组钢丝绳和手拉葫芦栓挂好后,指挥卷扬机缓慢起升,使燃烧器稍稍受力,安排工作人员对各处连接部分进行割除。

(4)确认各处拆除完毕后,起重指挥人员指挥卷扬机点动上升。

(5)当燃烧器下部超出锅炉钢结构39.2 m 层钢结构横梁时停止起钩。操作卷扬机将燃烧器缓慢落至布置在39.2m 层拖运滑道上的重物移位器。

(6)使用准备好的2 台10t倒链在燃烧器底部栓挂好钢丝绳,钢丝绳栓挂在旧燃烧器底部自制吊耳上,向锅炉外侧方向拉燃烧器,边下降边往外拉,使燃烧器整体顺利横放至滑道上。

(7)使用吊车和倒链将燃烧器拖运至锅炉外,并用吊车将燃烧器吊离锅炉钢结构。

(8)将燃烧器放置0m 使用运输车辆运至指定位置存放。

(9)燃烧器吊装过程顺利,没有遇到问题,方案成功。

5.2 应用效果

(1)“上出法”吊装方案避免了 “下出法”吊装方案的不利因素,简化了吊装过程中对设备的拆装工作量,避免对锅炉房17m 运转层以下设备施工,如0m 房体开封闭以及下降管、下水包和风道等大管径管道的割除和焊接工作均已取消。

(2)节约了大量的人工费和材料费,显著提高了机组锅炉燃烧器改造工作效率。

5.3 实践应用

锅炉燃烧器 “上出法”吊装技术的研究与应用创造了新式高效的燃烧器吊装技术,具有较高的实践价值,对于大型机组锅炉燃烧器吊装具有较好的借鉴经验和指导意义。

6 结语

河北国华定洲发电厂设计的 “上出法”吊装方案避免了传统 “下出法”吊装方案的不足,经过工程实践表明,采用 “上出法”吊装方案显著减少了机组停机检修期间施工难度及工作量,提高了燃烧器吊装工作效率,可以广泛应用于各类大型机组锅炉燃烧器的吊装作业。

[1] 杨家斌.实用五金手册 (第2版)[M].北京:机械工业出版社,2011

[2] 殷有泉.材料力学 [M].北京:北京大学出版社,2006

[3] 李廉锟.结构力学 (第5 版).北京:北京大学出版社,2010

[4] 张秉荣,章剑青等.工程力学 (第2版)[M].北京:机械工业出版社,2003

[5] 万力.起重机械安装使用维修检验手册 [M].北京:冶金工业出版社,2000

[6] 邱宣怀,郭可谦,吴宗泽等.机械设计 (第4 版)[M].北京:高等教育出版社,1997