煤液化沥青的性质及其在配煤炼焦中的应用研究

2014-03-15董斌琦李克健程时富常鸿雁王洪学

董斌琦 李克健 程时富 常鸿雁 王洪学

(神华煤炭直接液化国家工程实验室,北京市东城区,100011)

煤液化残渣是煤直接液化过程中的副产物,主要是由重质液化油、沥青类物质、未转化煤和无机质组成,约占投煤量的30%。传统关于煤液化残渣的应用研究多集中在燃料掺烧 (热值一般在29.3 MJ/kg以上)、制备水煤浆气化等领域,但很少涉及煤液化残渣的高附加值利用。通过溶剂萃取方法可以实现将煤液化残渣中的重油、沥青类物质分离出来,从而能够提高煤液化装置的油收率,并获得煤液化沥青产品。

煤液化沥青是在煤液化加氢过程中由煤大分子裂解加氢、缩合而成,其形成过程不同于煤焦油沥青 (即传统的煤沥青)和石油系沥青。研究煤液化沥青的性质,开发煤液化沥青新的工业应用领域,有助于提升煤直接液化技术的竞争力。

1 煤液化沥青的性质

1.1 基本性质

煤液化沥青 (经溶剂萃取后得到的萃取物)与液化残渣相比质地较硬、呈块状,带有金属光泽,见图1。萃取过程具有明显的脱灰、脱硫作用,能够将沥青类物质与灰分和硫分有效分离。

表1列出了液化残渣和煤液化沥青的性质。由表1中可以看出液化残渣的灰分及硫分含量较高,硫分含量为3.19%,灰分高达20.99%。经萃取后煤液化沥青的的硫分与灰分均有显著降低,分别下降至0.03%和0.29%。这表明液化残渣萃取后,灰分及硫分主要富集在萃余物中,萃取物 (煤液化沥青)中灰分和硫分得到有效降低,为煤液化沥青开发高附加值用途提供了可能性。

此外,将液化残渣、煤液化沥青分别采用正已烷与四氢呋喃进行了索氏萃取,得到其中油分(HS)与沥青质 (HI-THFS)的含量。结果表明,经溶剂萃取后,煤液化沥青中的重质油与沥青质的含量均有大幅度提高,煤液化沥青中的重质油含量由液化残渣中的19.19%提高到了33.32%,沥青质含量由液化残渣中的32.51%提高到了65.14%,表明液化残渣中的重质油与沥青质基本上富集于萃取物 (煤液化沥青)中。

元素分析也表明,液化残渣经萃取后C 元素和H 元素的含量明显增大,H/C 摩尔比由0.72增大到0.83。结合萃取分析结果可以判断,H/C增大主要是由于萃取物中富集了大量具有较高H/C比的重质液化油所致。

图1 煤液化沥青与液化残渣的外貌对比

表1 煤液化沥青与残渣的常规分析

由于重质液化油与沥青质富集于萃取物中,使得煤液化沥青的软化点较液化残渣出现了大幅度的下降,煤液化沥青的软化点由萃取前残渣的软化点198℃,下降至151℃,但仍然高于煤焦油沥青的软化点,高温煤焦油沥青软化点一般在95℃~120℃。

进一步通过不同溶剂萃取对煤液化沥青α、β和γ树脂含量进行了分析,并与文献报道的煤焦油改质沥青进行了对比。其中α组分是指沥青中的喹啉不溶物,γ组分是指甲苯可溶物,β组分是指甲苯不溶物与喹啉不溶物的差值,煤液化沥青与煤焦油改质沥青的组成和性质对比见表2。

表2 煤液化沥青与煤焦油改质沥青的组成和性质对比

与煤焦油改质沥青相比,煤液化沥青氢含量较高,碳含量较低。通常α、β树脂组分平均分子量较大,一般在1000以上;γ树脂组分平均分子量在200~1000。在煤液化沥青中主要是苯 (或甲苯)可溶物的γ树脂组分,煤液化沥青中大分子量α、β树脂含量均低于焦油改质沥青。结合不同树脂组分组成与软化点来看,导致煤液化沥青的软化点偏高的原因,可能是由于煤液化沥青的形成机制不同于煤焦油沥青,虽然煤液化沥青中γ树脂组分含量较高,但这部分组分的平均分子量并不低,从而导致煤液化沥青整体平均分子量高于煤焦油沥青,表现为软化点高于煤焦油沥青。

此外,通常沥青中β树脂含量越高,其粘结性越好。与焦油改质沥青相比,煤液化沥青中β树脂含量明显偏低,达不到焦油改质沥青国家标准的要求。但值得注意的是,煤液化沥青中α树脂含量也相对很低、且γ树脂分子量多集中在高分子区间、整体软化点较高,这些都可能导致其粘结性能发生变化,并不仅仅是受限于β树脂含量。这些参数对于煤液化沥青的粘结性能影响,还有待实验进一步深入研究。

1.2 煤液化沥青的流变性质

图2给出了煤液化沥青 (软化点151.3℃)的粘度随温度的变化曲线,可以看出随着温度的升高,当温度超过软化点后,煤液化沥青粘度迅速下降。当温度升至200℃以后,煤液化沥青的粘度随温度的变化曲线慢慢趋于稳定。200℃时,沥青粘度降至510 mPa·s,呈较好的流变状态;当温度升至250℃时,沥青粘度继续下降至216mPa·s,煤液化沥青处于良好的流变状态;温度升至290℃时,煤液化沥青体系的流变性已趋于稳定,其粘度达到最低点仅为100mPa·s。

煤液化沥青粘度随温度变化的趋势表明:当温度超过软化点后,煤液化沥青粘度能够迅速下降形成流动态,具有很好的流动性,易于与所粘结物料融合均匀。

图2 煤液化沥青粘度随温度的变化

图3 煤液化沥青粘度随温度 (300℃~440℃)的变化

当温度进一步上升至360℃~440℃时的煤液化沥青粘度出现较大波动 (图3),粘度最大时达到了500~600mPa·s。主要原因在于当温度超过360℃后,煤液化沥青开始热分解和热缩聚,并析出轻油和烃类气体,伴随着热缩聚和气体析出粘度发生强烈波动。

1.3 煤液化沥青的热解特征

图4给出了煤液化沥青 (软化点151℃)的热重分析图。从煤液化沥青热解的TG 和DTG 曲线上可以看出,煤液化沥青的热失重可以分为3个阶段。在200℃以前为沥青热解的第一阶段,沥青首先熔融脱水,本身含有的轻质组分少量逸出,并伴随轻微的热分解反应,这一阶段失重速率变化非常缓慢。

升温至200℃以后,煤液化沥青热失重曲线陡然下降,DTG 曲线在480℃左右出现明显的峰,热失重速率达到最大,残炭率迅速降低。此阶段主要发生煤液化沥青中残留溶剂的挥发,沥青的热分解和热缩聚并析出轻油和烃类气体等。

550℃以后是煤液化沥青热解的第三个阶段,在这个阶段,沥青继续失重,但失重率比较小,失重曲线趋于平缓,这个阶段主要进行中间相由液相向固相的转变,形成比较稳定的半焦结构。

图4 煤液化沥青的TG 和DTG 谱图

由此可见,煤液化沥青炭化过程主要是发生热分解和热缩聚反应。随着温度的升高,煤液化沥青先脱除水分和一些轻组分,然后煤液化沥青分子的侧链逐渐断裂,发生剧烈的热解反应,生成各种结构的自由基。伴随着自由基浓度增加,煤液化沥青很快发生热缩聚反应,生成半焦。在煤液化沥青发生热分解和缩聚过程中,会有大量的挥发分排除,当形成比较稳定的半焦后,主要发生脱氢反应,挥发物迅速降低。

煤液化沥青具有低灰、低硫的特性,其中β树脂含量在12%左右,具备一定的粘结性;其流变特性分析表明煤液化沥青在高温下具有很好的流动性,易于与所粘结物料融合均匀;热重分析表明,在加热状态下煤液化沥青能够发生热分解和热缩合反应,并形成较为稳定的半焦,其炭化过程与煤焦油沥青相似。这些特点都表明煤液化沥青可以作为粘结剂或者代替粘结性强的煤种参与配煤炼焦,为此对煤液化沥青参与配煤炼焦进行了探索研究。

2 煤液化沥青配煤捣固炼焦试验研究

2.1 实验部分

2.1.1 原料

煤液化沥青1:REU-500装置得到的,软化点150℃,灰分0.29%的煤液化沥青,粘结指数94。

煤液化沥青2:REU-500装置得到的,软化点为171℃、灰分0.70%的煤液化沥青,粘结指数97。

炼焦用的各种煤样基本组成和性质见结果与讨论部分。

2.1.2 煤液化沥青配煤捣固炼焦试验方案

以REU-500装置残渣萃取试验制备的煤液化沥青为粘结剂,在40kg/批次焦炉中进行捣固炼焦试验,并测定焦炭的机械强度、焦碳反应性(CRI)和反应后强度 (CSR)等性能。

根据配煤比、单种煤的全水分含量及配合煤的总水分含量,计算出应往配合煤中加入的水量;分别称出各单种煤加入量准确至0.05kg。混合后,将应加的水量均匀地喷洒在配料中,边喷洒边混三次,然后堆成圆锥形,压实。放置10 min后,再混三次即可装炉。将煤样摊平,按四分法分四次装入炉中,每装一次煤摊平,捣固压实,控制堆密度为1100kg/m3。煤装好后,在一定的温度下完成焦化。

2.1.3 焦炭结果分析

待焦化反应完成后,取出焦炭后,称量焦炭总重,测定焦炭水分,计算全焦率。将全部焦炭自1.8 m 高做两次落下,然后分别用ø80mm、ø60mm、ø40mm、ø25mm、ø10mm筛子进行人工筛分 (手穿孔),将各级焦炭分别称重,计算出落下的焦炭的筛分组成。

按比例取>25mm (或>60mm)焦样15kg,去掉蜂窝焦,装入鼓内,上好盖,启动转鼓,转速为25r/min,待运转4min后停止转鼓转动,将鼓内焦炭取出,再筛分,计量>25mm 部分的比例,即为反应后强度。

2.2 试验结果与讨论

2.2.1 煤液化沥青作为粘结剂配煤炼焦研究

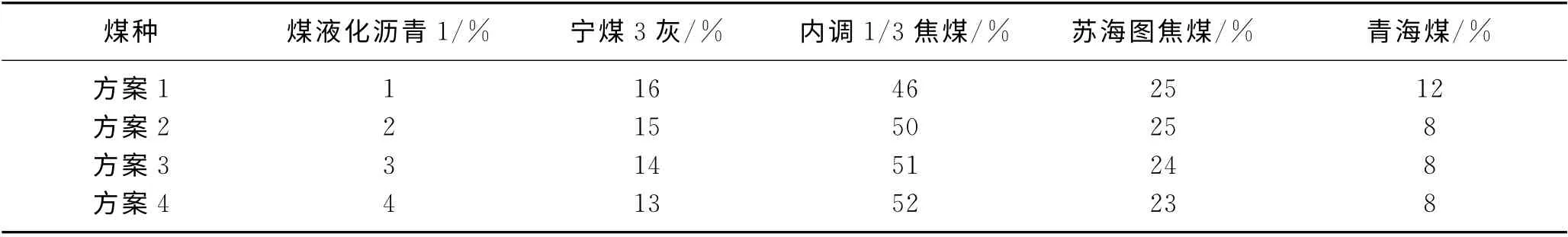

煤液化沥青1 的软化点为150℃、灰分0.29%,粘结指数94,按沥青添加量分别为1%、2%、3%和4%配置了四种炼焦方案,其捣固炼焦配煤方案如表3所示。

配煤炼焦各煤液化沥青、单种煤及配合煤组分及性质见表4,图中各煤种和沥青是按质量比配制。

表3 煤液化沥青配煤炼焦配比

表4 各单种煤、配合煤的性能分析数据

对40kg/批次焦炉制备得到的焦炭机械强度、反应性 (CRI)和反应后强度 (CSR)等性能参数进行了分析表征,并与肖飞等高硫、高灰煤配无烟煤添加粘结剂配煤炼焦的研究结果及国家标准中一级冶金焦和二级冶金焦指标进行了对比,结果如表5所示。

表5 焦炭各项性能测试结果

从表5可以看出,随着煤液化沥青添加量的增加,焦炭机械强度逐渐增加,与文献报道的煤沥青作为粘结剂配煤炼焦的40kg小焦炉文献值接近。同时,随着煤液化沥青添加量的增加,焦炭的反应性 (CRI)逐渐下降,反应后强度 (CSR)逐渐增大,煤液化沥青添加量超过2%以后,焦炭的反应性和反应后强度基本满足二级冶金焦的要求,添加量4%时,反应性和反应后强度已经满足一级冶金焦的要求。如结合经验进一步对配煤方案进行必要的优化,在大焦炉上有望制备出符合国家标准的一级冶金焦。

2.2.2 高软化点煤液化沥青代替1/3焦煤配煤炼焦结果

煤液化沥青2 的软化点为171℃、灰分0.70%,粘结指数97,其软化点、灰分、硫分及粘结指数均高于煤液化沥青1。采用煤液化沥青2代替1/3焦煤配煤炼焦配方见表6,各单种煤、配合煤的组成和性能见表7,表中各煤种和沥青是按质量比配制。

表6 煤液化沥青配煤方案

表7 单种煤、配合煤的性质

以上3种方案经捣固炼焦得到的焦炭性能如表8所示。可以看出,煤液化沥青的掺配比例越大,制备得到的焦炭机械强度、CSR 等性能越好,当掺配比例达到15%时,其各项性能超过了不掺煤液化沥青焦炭的水平,基本上达到了国家一级冶金焦的水平。即高软化点煤液化沥青可以部分替代1/3焦煤。

表8 焦炭各项性能测试结果

3 结论与建议

(1)煤液化残渣经萃取可以得到低灰、低硫的煤液化沥青,具有较好的粘结性,高温下具有很好的流动性,易于与所粘结物料融合均匀;可以作为粘结剂或者代替粘结性强的煤种参与配煤炼焦。

(2)软化点为150℃、灰分为0.29%的煤液化沥青,在掺配量为3%时,制备得到焦炭的各项性能,即能达到相似配方的煤焦油沥青配煤炼焦的指标;软化点为171℃、灰分为0.70%的煤液化沥青,在掺配量为15%时,制备得到焦炭的各项性能基本上达到了国家一级冶金焦的水平,完全可以部分替代1/3焦煤。

[1] 肖瑞华.煤焦油化工学 [M].北京:冶金工业出版社,2004

[2] 潘立慧,方庆舟,许斌.粘结剂用煤沥青的发展状况 [J].碳素,2001 (3)

[3] 肖,宏梅,刘玉龙等.高硫、高灰煤配无烟煤添加粘结剂生产一级冶金焦研究 [J].煤炭加工与综合利用,2009 (3)

[4] GB/T 1996-2003,冶金焦炭 [S]

[5] 王翠萍.煤岩成分与焦炭结构关系的研究 [J].中国煤炭,2012 (8)

[6] 李明富,李海云.中温沥青配煤炼焦试验与研究[J].莱钢科技,2006 (4)