某汽油机减振器的分析与设计

2014-03-06张虎左云

张虎,左云

(1.长城汽车股份有限公司技术中心,保定071000;2.河北省汽车工程技术研究中心,保定071000)

某汽油机减振器的分析与设计

张虎1,左云2

(1.长城汽车股份有限公司技术中心,保定071000;2.河北省汽车工程技术研究中心,保定071000)

针对发动机台架试验过程中出现的橡胶过热导致的失效问题,通过仿真法对减振器结构进行优化,并重新匹配减振器频率。计算结果与测试数据基本一致。结构优化降低了减振器工作温度,有效提高了发动机品质。

减振器橡胶老化扭振分析AⅤL EXCⅠTE扭转角

1 前言

发动机的曲轴系振动是动力总成振动和噪声的主要激励源,而扭转振动则是危害最大的振动问题。随着发动机性能指标的不断提高,曲轴的工作条件越来越苛刻,扭振问题也越来越重要;同时整车舒适性的高要求,也使得曲轴系扭振问题不断凸显。

在发动机设计过程中,必须对轴系的扭振特性进行计算分析,以确定其临界转速、振型、振幅、扭振应力以及是否需要采取减振措施[1]。

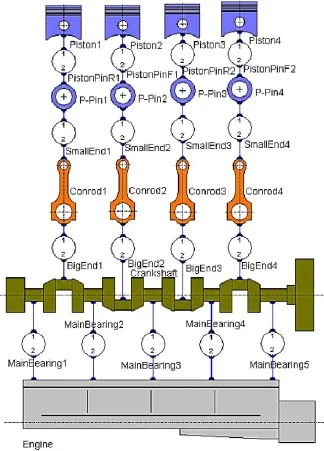

EXCⅠTE Designer是一款专门针对发动机的非线性多体动力学软件。以经典理论为基础,可对发动机轴系进行载荷分析、润滑分析、扭振分析和强度分析。分析时将曲轴离散成集中质量点(含质量和惯量),它们之间使用弹性单元连接,计入结构刚度和材料阻尼[2]。

2 试验故障与解决方法

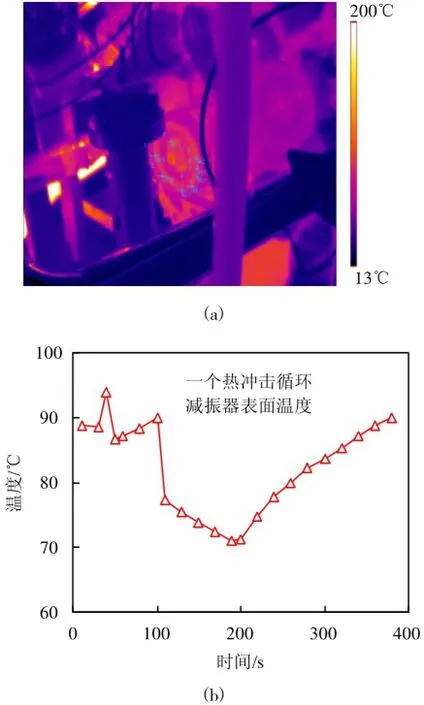

我公司新开发了一款排量为2.0 L的直列四缸缸内直喷增压汽油机,采用双ⅤⅤT技术(可变进排气气门正时),附带平衡轴。在进行热冲击试验过程中,出现曲轴减振器失效。分析故障原因发现,由于该机型减振器橡胶压缩率过大,且减振器为内置式,导致橡胶工作温度过高,加速了橡胶老化,最终导致减振器失效。故障痕迹见图1。使用热成像仪对减振器工作温度进行测试,测试结果如图2所示。

由图2可知,减振器工作温度最大为94℃,而正常工作温度在70℃左右。为了降低橡胶工作温度,减缓橡胶老化,决定对现状态减振器进行优化,采用散热性能更好的外置式减振器。

图1 减振器故障照片

图2 减振器工作温度测试结果

3 减振器匹配与试验验证

3.1 减振器匹配

为降低减振器的工作温度,采用散热性能更好的惯量环外置的布置方案。减振器惯量环的惯量保持不变,仍为3.02 t·mm2,定调比在0.8~0.9范围内,减振效果较好。无减振器时曲轴系一阶扭转频率为508 Hz,故选择减振器频率为420±30 Hz。

3.2 不同频率下减振器的扭转振幅

为验证本次减振器匹配效果,制作不同频率的减振器进行扭振测试。试验策划时,选择了3种方案,即:(1)方案1——减振器频率为386 Hz;方案2——减振器频率为427 Hz;方案3——减振器频率为450 Hz。

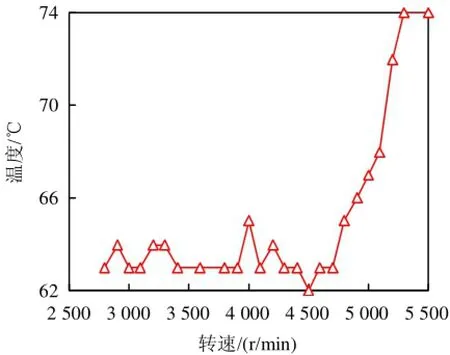

386 Hz的减振器工作温度如图3所示。由图3可知,更改为外置式减振器后,工作温度最高为74℃,相比内置式减振器,工作温度明显降低。方案2与方案3的工作温度与方案1的基本一致。

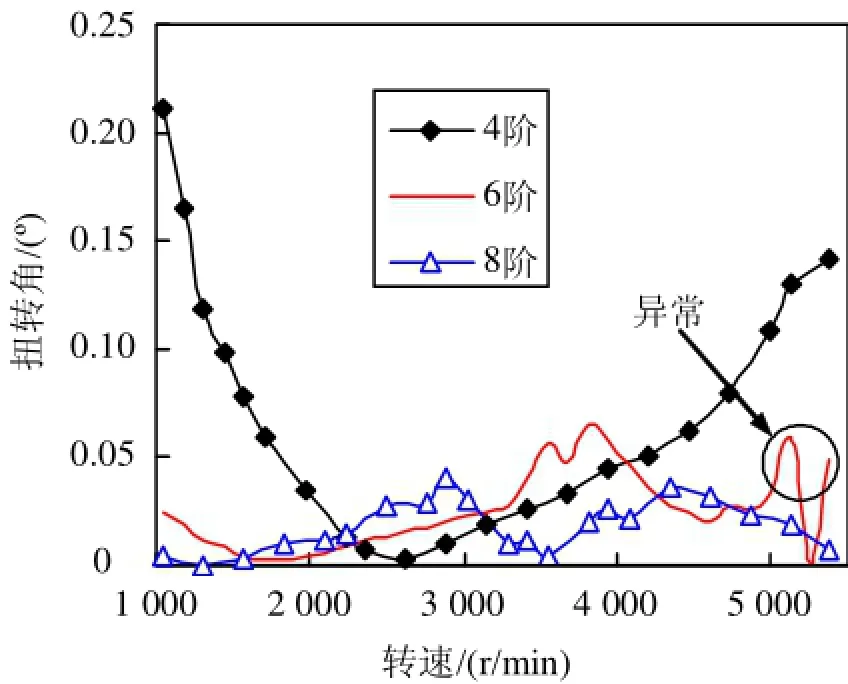

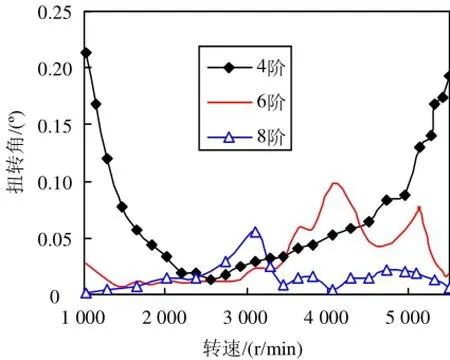

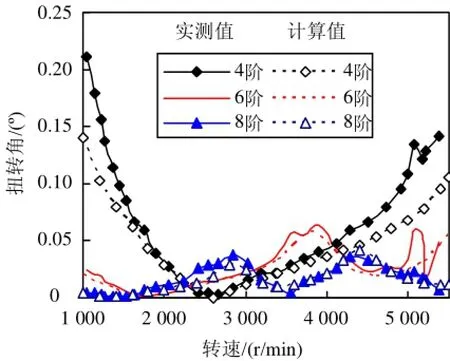

分析各减振器测试数据,查看测试数据是否合理。方案1减振器扭转角如图4所示。

图3 方案1减振器惯量环工作温度

图4方案1减振器轮毂各阶扭转角

图4 中箭头所标位置为6阶5 100 r/min处的扭转角。查看整体转速范围6阶扭转角的走势,可认为此处峰值为测试异常引起,不能作为仿真数据的标准。其余锯齿形数据为测试数据波动引起,属于正常情况。

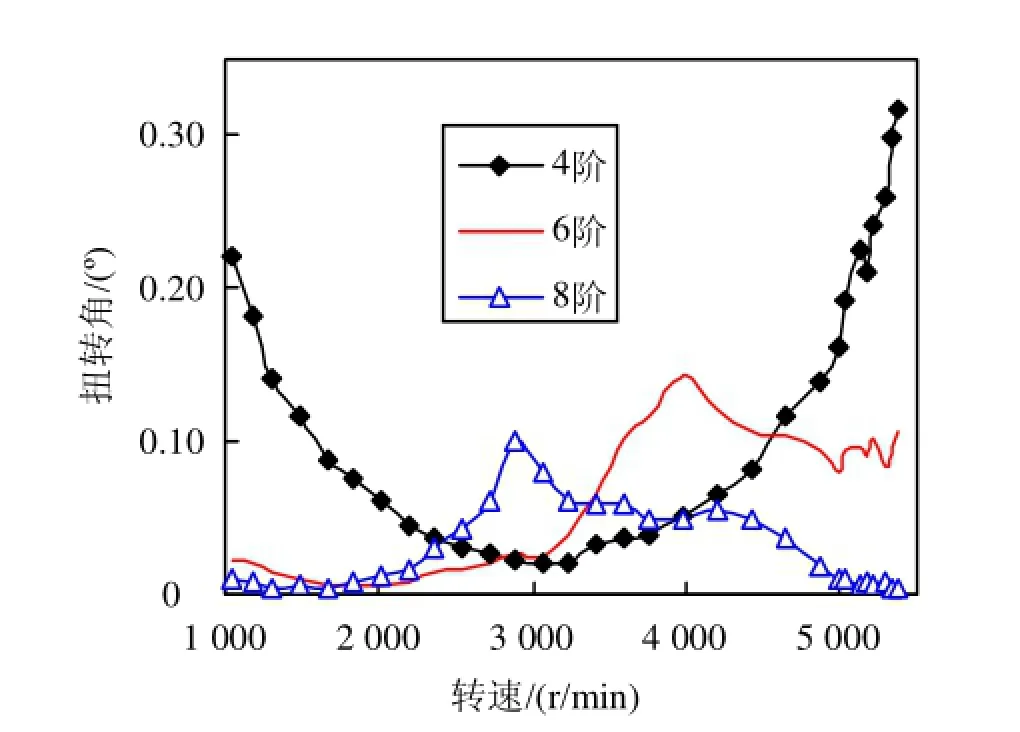

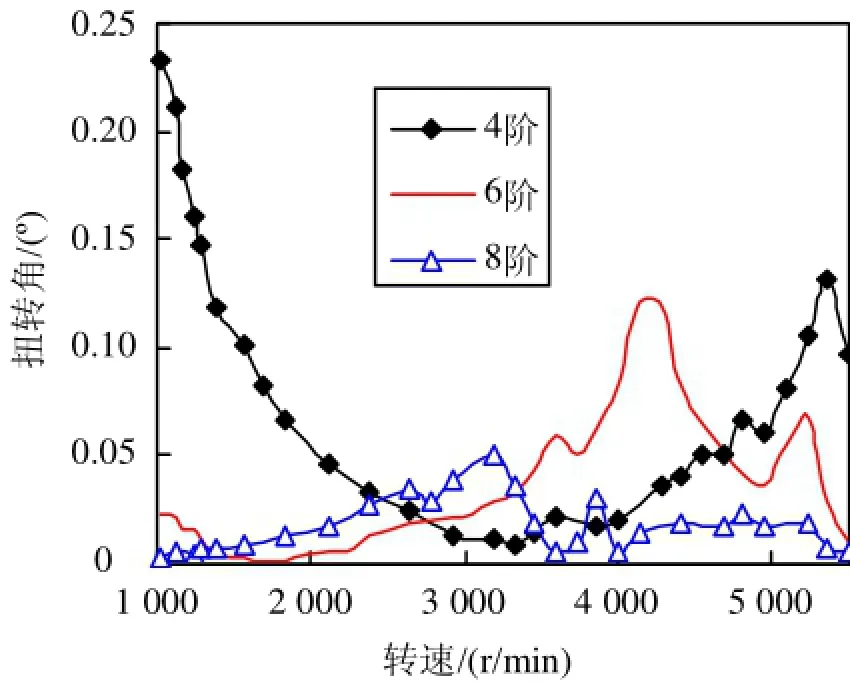

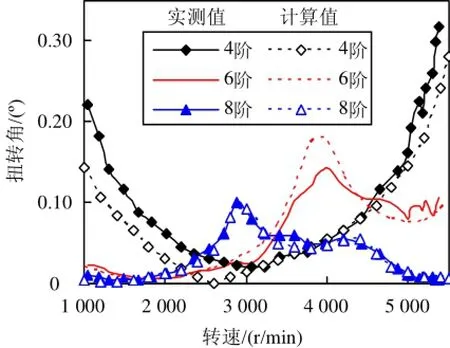

方案1惯量环的各阶扭转角如图5所示,其余方案的减振器轮毂扭转角如图6和图7所示。

图5 方案1减振器惯量环各阶扭转角

图6 方案2减振器轮毂各阶扭转角

图7 方案3减振器轮毂各阶扭转角

4 仿真结果与试验数据对比

4.1 仿真模型的校正

仿真结果和试验结果对比的前提是仿真模型与试验模型一致。在本次试验过程中,曲轴前端安装1个60齿的刻度盘,飞轮则采用台架试验用的工艺飞轮,并通过钢制连接盘与测功机相连接。在建立仿真模型时,须考虑这些外部影响条件。将刻度盘的转动惯量加至轮毂,将连接盘转动惯量加至飞轮,即为本次试验台架的仿真模型。其EXCⅠTE模型参见图8,其中曲轴模型见图9。

图8 曲轴多体动力学模型

图9 曲轴模型

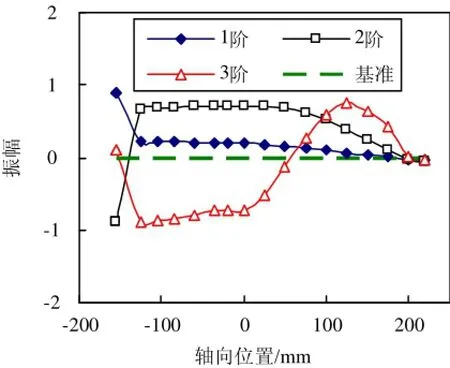

图10 方案1曲轴系扭转模态

曲轴的一阶扭转频率为384.7 Hz(图10),与试验值380.9 Hz一致。因此认为本曲轴模型准确,可进行下一步工作。曲轴的2阶和3阶扭转频率分别为586.6 Hz和1 456.5 Hz。

4.2 仿真结果与试验数据的对比

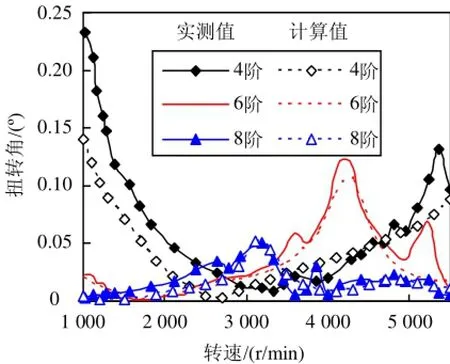

使用上述曲轴模型,对方案1减振器扭转角进行对比。轮毂的各阶扭转角与试验值的对比如图11所示,惯量环的各阶扭转角与试验值的对比如图12所示。

图11 方案1减振器轮毂各阶扭转角

图12 方案1减振器惯量环各阶扭转角

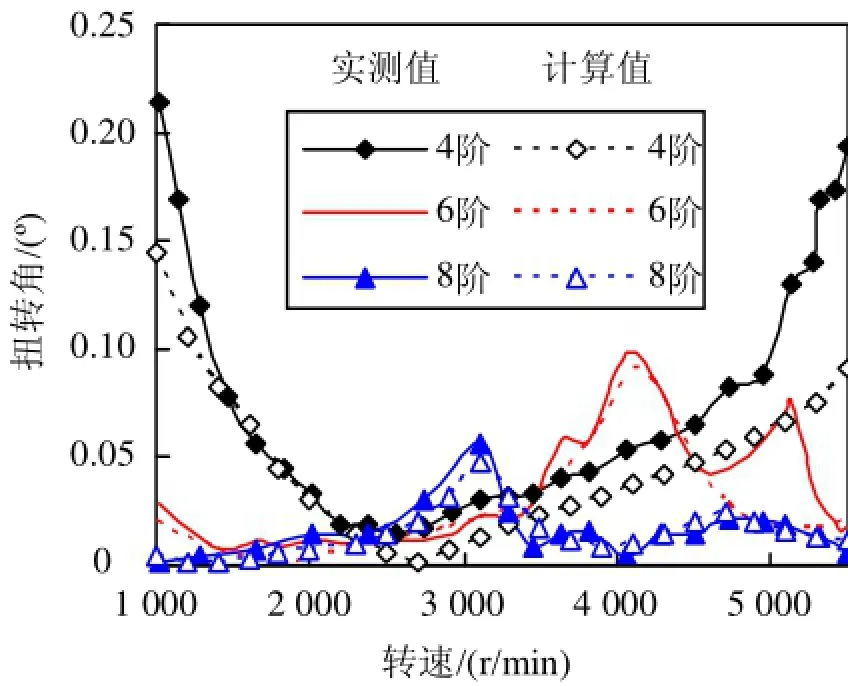

由图11和图12可知,轮毂和惯量环的各阶扭转角试验值与仿真值不仅在整体趋势上一致,而且幅值误差在10%以内,可认为仿真结果与试验值一致。这说明本减振器曲轴系模型与实际台架测试模型一致。可使用该模型进行下一步工作。其余方案减振器数据对比如图13和图14所示。

根据以上结果对比,认为此次结果对比情况较好,满足设计要求。外置式减振器频率最终确定为420±30 Hz。

使用420 Hz外置式减振器重新进行热冲击试验,顺利通过600 h耐久试验,没有出现类似故障和失效。

图13 方案2减振器轮毂各阶扭转角对比

图14 方案3减振器轮毂各阶扭转角对比

5 结论

结合发动机开发过程中出现的实际问题,优化了减振器的结构,并对减振器主要参数重新设计,使之满足了发动机开发要求。

外置式减振器较内置式减振器可有效降低橡胶工作温度,降低失效风险。利用合理的仿真模型,可有效降低发动机开发成本,减少开发时间。

可见,在发动机开发过程中,根据实际情况,使用仿真法对发动机进行设计和优化,可有效减少开发费用和时间,为发动机的质量提供有力保障。

1杨连生编著.内燃机设计[M].北京:中国农业出版社,1981.

2 AVL EXCITE Designer manuals.

Analysis and Design ofⅤibration Damper for a Gasoline Engine

Zhanghu1,Zuoyun2

(1.Technical Center,Great Wall Motor Company Limited,Baoding 071000,China; 2.Hebei Automobile Engineering Technology&Research Center,Baoding 071000,China)

To solve the problem of a damper rubber part overheating in engine bench test,the structure of a vibration damper is optimized by simulation and the damper frequency is matched to reduce its operating temperature.Moreover,the simulation and test results are matched well and the engine quality is improved significantly.

vibration damper,rubber aging,torsional vibration analysis,AⅤL EXCⅠTE, angular displacement

10.3969/j.issn.1671-0614.2014.02.004

来稿日期:2013-09-29

张虎(1986-),男,学士,主要研究方向为曲轴多体动力学。