基于机器视觉的火花塞间隙检测技术

2014-03-03华才健蹇红梅

华才健 蹇红梅 张 燕

(1.四川理工学院计算机学院,四川 自贡 643000;2.企业信息化与物联网测控技术四川省(高校)重点实验室,四川 自贡 643000)

基于机器视觉的火花塞间隙检测技术

华才健1,2, 蹇红梅1, 张 燕1

(1.四川理工学院计算机学院,四川 自贡 643000;2.企业信息化与物联网测控技术四川省(高校)重点实验室,四川 自贡 643000)

针对火花塞间隙人工检测不足,提出一种基于机器视觉技术的自动检测方法。采用背光源、远心镜头和CCD面阵相机搭建图像采集系统,摄像机校准和火花塞模板创建后,采用形状匹配算法找出火花塞图像,基于亚像素边缘轮廓测量出火花塞间隙尺寸。实验结果表明:视觉检测结果与人工测量结果一致,可用于火花塞间隙尺寸的自动判别和定量检测。

机器视觉;火花塞间隙;自动检测;图像处理

0 引 言

火花塞是汽油发动机点火系统的重要零件,中心电极与侧电极的间隙是否符合产品设计要求直接影响点火系统的放电品质、发动机性能和排放[1-2]。传统的火花塞成品自动化生产线,火花塞间隙检测主要依赖于人工采用卡规的方法,该方法在批量生产检测中已凸显出效率低下、标准不一致和易误判等严重不足。

随着计算机计算能力的飞速提高和图像处理理论的快速发展,机器视觉技术也得到了快速发展,在现代化生产检测中显示出较传统方法更为有效、快速、客观等优势。机器视觉技术已广泛应用于汽车制造业[3-4]、表面缺陷检测[5]、外观检测[6]、检定装置[7]、形状及尺寸检测[8]和缺陷检测[9]等方面。在火花塞间隙检测方面,王伟[10]对传统火花塞间隙手工检测工艺进行了改进优化,提出采用视觉系统替代人工在线检测的方法,但未对视觉检测系统的成像手段和图像处理方法进行描述。

本文使用远心镜头、平行背光源和电荷耦合元件(charge-coypled device,CCD)面阵相机构建机器视觉系统,采集火花塞图像;通过摄像机标定、模板创建匹配和火花塞边缘提取等图像处理方法,测量火花塞中心电极与侧电极的间隙尺寸,并判断该间隙是否在允许公差范围内;根据检测结果,判断是否采取如剔除当前火花塞等适当动作。

1 机器视觉系统组成

基于机器视觉的火花塞间隙自动检测,就是通过计算机控制技术和图像处理手段,采集并处理火花塞图像,测量火花塞中心电极与侧电极的间隙尺寸,并判断该间隙是否在允许公差范围内。本文构建的机器视觉检测系统,由照明系统、图像采集系统和旋转控制平台组成。

在火花塞检测系统中,为了避免图像的透视变形,首先,对精确测量带来的影响,选用远心摄像机模型,面阵图像传感器;其次,为了得到非常锐利的火花塞边缘轮廓的图像,避免火花塞在摄像机侧的反射,视觉系统使用平行背光源作为照明。旋转控制平台则采用步进电机控制载物台旋转,通过外触发定点采集火花塞图像。

2 火花塞间隙检测原理

机器视觉系统中,视觉信息的处理主要是图像处理,包括图像增强、几何变换、图像分割、特征提取、边缘提取和模板匹配等内容;经过这些处理改善了图像的视觉效果,便于计算机对图像进行分析、处理和目标识别。

本文把待测火花塞放在旋转工作台上的特定检测区内,在近似均匀散射光的背光源照射下,CCD摄像头采集火花塞表面图像并送入计算机;在对该图像进行一系列图像处理运算后,根据中心电极和侧电极间隙尺寸的计算来判定该间隙是否在允许的误差范围内,从而判断该火花塞是否合格。具体的检测原理和图像处理算法如下:

首先对摄像机进行标定,确定摄像机内部和外部参数;然后创建模板并采用鲁棒的形状匹配算法找到火花塞;在这基础上,根据匹配姿态,对被测量的感兴趣区域进行调准;最后提取火花塞轮廓的一维边缘,计算其间隙尺寸,判断是否在允许的误差范围内,实现该火花塞间隙的检测。

2.1 摄像机标定

为消除镜头畸变,并以公制单位表示火花塞间隙,需对标定板采集的不同位置下清晰的多幅图像进行摄像机标定,确定摄像机的内部参数和外部参数。本文采用张正友[11]标定算法对摄像进行标定,计算出摄像机的5个内部参数。

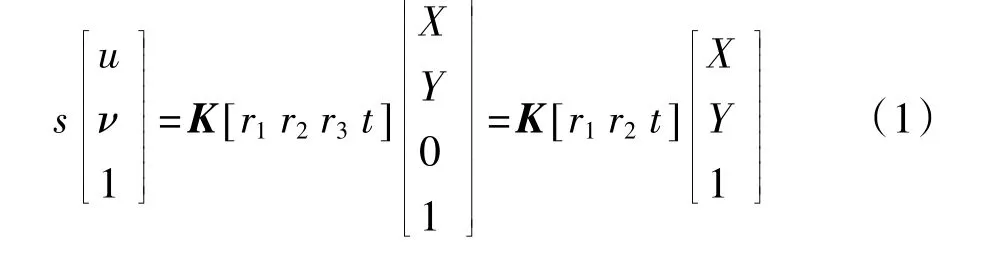

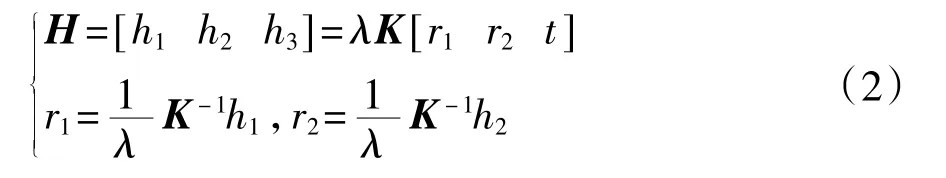

标定时,假定标定模板平面在世界坐标系Z=0的平面上,则

式中:K——摄像机的内参数矩阵;

[XY1]T——模板平面上点的齐次坐标;

[u ν1]T——模板平面上点投影到图像平面上

对应点的齐次坐标;

[r1r2r3],t——摄像机坐标系相对于世界坐标

系的旋转矩阵和平移向量。其中,

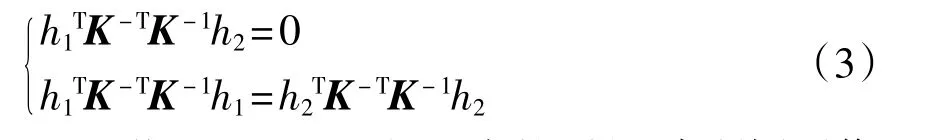

根据旋转矩阵性质,即r1Tr2=0和‖r1‖=‖r2‖=1,每副图像可以获得以下两个对内参数矩阵的基本约束:

由于摄像机有5个未知内参数,所以当所摄图像数目≥3时,就可以线性唯一求解出5个未知内参数。

实验中,共获取了15副不同位姿的标定板图像,计算出摄像机的内部参数后,可得到相机中每个CCD像素对应的实际尺寸(即像素当量),当计算出待测火花塞中心电极和侧电极两边缘间的像素数时再利用该像素当量便可得到间隙的精确尺寸。

2.2 模板匹配

火花塞在图像上的位置通过使用鲁棒的模板匹配算法确定。本文采用基于形状的匹配算法,首先从模板图像中建立相应的火花塞模板轮廓,然后基于模板轮廓从火花塞图像中匹配出火花塞的中心电极位置。

在线检测过程中,使用形状模型在获取图像上匹配找到火花塞,根据找到的火花塞位置,创建测量用矩形。首先对匹配的位姿进行二维刚性变换,使得模型与图像中的火花塞重合,然后利用得到的变换对测量矩形中心的相对位置进行变换,最后使矩形方向与火花塞方向一致。

2.3 亚像素边缘轮廓检测

火花塞间隙检测中,测量矩形区域边缘轮廓的检测和定位精度是间隙测量精度的关键,本文采用亚像素边缘检测方法,其步骤为:1)用经典Canny边缘检测器粗略定位边缘;2)为得到较精确的边缘,综合考虑定位精度和抗噪能力,本文使用双线性插值法,对粗略边缘进行亚像素级定位,得到不失真的边缘轮廓。亚像素边缘轮廓检测如图1所示,包括测量矩形构建和亚像素边缘轮廓提取。

图1 亚像素边缘轮廓检测

3 实验条件及结果分析

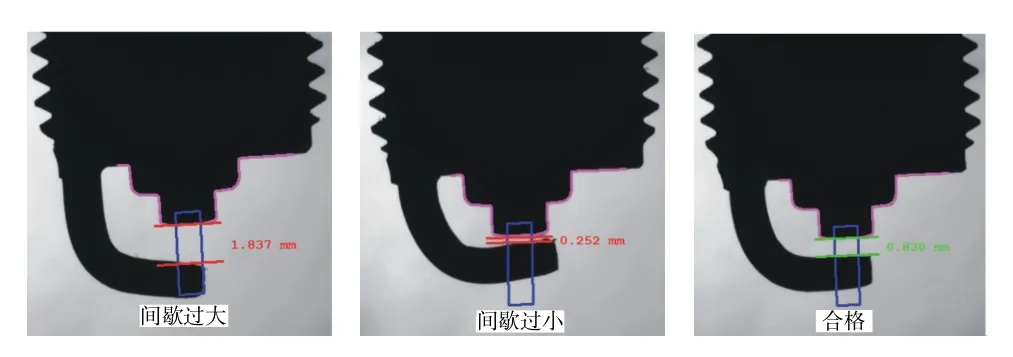

实验机器视觉系统采用维视图像公司的VS1600机器视觉实验平台,转速可调,可外触发定点图像采集。采用维视图像公司的GigE CCD彩色工业数字相机,其像元尺寸为3.75 μm×3.75 μm,分辨率为1280×960,帧速为30fps。镜头为AFT vision ZML1001小型变倍缩放工业镜头,物距为48mm×354 mm,视场为3.5mm×2.6mm~48mm×36mm;光源为AFT-BL200W白色LED背光源,发光面为200mm×20mm,亮度可调。图像处理平台基于Halcon11.0。火花塞间隙检测实例如图2所示,根据公差范围,检测结果分为间隙过大、间隙过小和合格3类。

图2 火花塞间隙检测实例

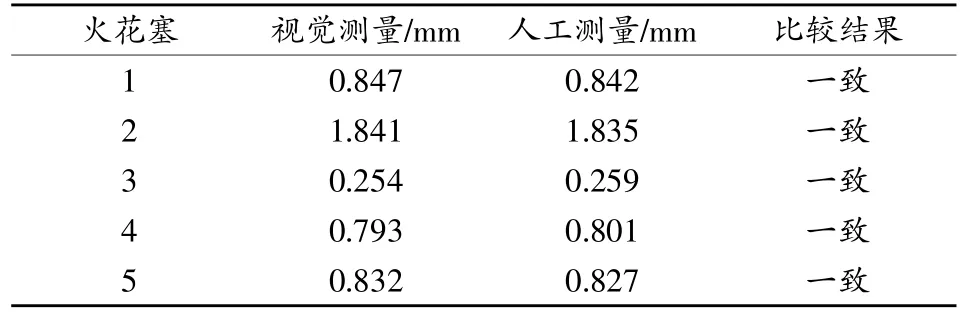

实验中对大量的火花塞随机抽取5个,采用机器视觉测量其间隙尺寸,并与人工卡规测量进行比较,其统计结果如表1所示。

由表1可以看出,视觉测量和人工测量的误差范围在0.5%~1.9%,比较结果一致,说明机器视觉测量完全可以替代人工测量。自动化生产在线检测时,可根据检测结果自动将火花塞间隙分成3类,即:合格、大于上差、小于下差。

表1 火花塞间隙测量统计结果

4 结束语

本文基于机器视觉技术对火花塞间隙检测的关键技术进行了研究,实现了火花塞间隙的非接触、高精度的视觉测量和检测。视觉系统使用远心镜头、平行背光源和CCD摄像头采集图像。首先标定摄像机;然后采用鲁棒的匹配算法在图像中找到火花塞,根据匹配的姿态,对被测量的感兴趣区域进行调准;最后,对火花塞间隙进行一维边缘提取得到灰度轮廓,从而进行间隙的准确测量。实验表明:本文设计的机器视觉系统完全可以替代人工对火花塞间隙进行自动准确检测,根据测量结果,自动化设备可采取如剔除当前不合格火花塞等适当的动作。

[1]李德跃.调整火花塞电极间隙的注意事项[J].汽车电器,2003(6):15.

[2]冯兆强.火花塞间隙对发动机点火波形影响的研究[J].汽车电器,2007(10):55-58.

[3]朱岩,段哲民.应用机器视觉技术检测电路板焊点[J].科学技术与工程,2007,7(6):1045-1047.

[4]Golnabia H,Asadpourb A.Design and application of industrial machine vision systems[J].Robotics and Computer-Integrated Manufacturing,2007,23(6):630-637.

[5]朱正德.谈“机器视觉”在汽车制造业中的应用[J].中国测试技术,2006,32(5):22-25.

[6]祝钊,苏真伟,夏心怡.活塞包胶组件表面缺陷的机器视觉检测研究[J].科学技术与工程,2012,12(6):1425-1427.

[7]黄振宇,卢德润,方强.基于机器视觉的前照灯仪校准器检定装置[J].中国测试,2009,35(5):21-23.

[8]李朝晖,郝建军,杨新桦.视觉检测技术在曲轴锻件尺寸检测中的应用[J].中国测试,2009,35(6):9-13.

[9]高潮,任可,郭永彩.基于机器视觉的裂纹缺陷检测技术[J].航空精密制造技术,2007,43(5):23-25.

[10]王伟.传统火花塞电极间隙在线测量方法的优化[J].制造业自动化,2010,32(9):50-51.

[11]Zhang Z Y.A flexible camera calibration by viewing a plane from unknown orientations[C]∥ICCV’99,1999(1):666-673.

Method of spark plugs inspection based on machine vision

HUA Cai-jian1,2,JIAN Hong-mei1,ZHANG Yan1

(1.School of Computer Science,Sichuan University of Science and Technology,Zigong 643000,China;2.Sichuan Provincial Key Lab of Enterprise Information and Internet of Things Measuring and Control Technology,Zigong 643000,China)

To overcome the shortcomings of the manual sparkplugs gap inspection,an automatic inspection method was proposed based on the machine vision technology.An image acquisition system was built to automatically capture the spark plug image using backlight,telocentric lens and CCD area array camera.Camera calibration and template of spark plugs were created.The spark plugs image was found out based on template matching algorithm,and the sub-pixel edge was detected to measure the size of the spark plugsgap.Experimentalresultsshow thatvisual inspection results are consistent with artificial measurement results and the proposed method can be used in automatic and quantitative inspection of spark plugs gap.

machine vision;spark plugs gab;automatic inspection;image processing

TP391.41;TK413.9+5;TP75;TM930.12

:A

:1674-5124(2014)05-0108-03

10.11857/j.issn.1674-5124.2014.05.028

2014-02-11;

:2014-04-04

四川省教育厅项目(13ZB0139)企业信息化与物联网测控技术四川省(高校)重点实验室项目(2013WYY04)四川理工学院人才引进项目(2012RC22)

华才健(1977-),男,四川自贡市人,讲师,博士,研究方向为机器视觉与模式识别。