TC11钛合金微动疲劳裂纹萌生预测分析

2014-02-28石炜温卫东崔海涛

石炜,温卫东,崔海涛

(1.中国燃气涡轮研究院航空发动机高空模拟技术国防科技重点实验室,四川江油621703;2.南京航空航天大学能源与动力学院,江苏南京210016)

TC11钛合金微动疲劳裂纹萌生预测分析

石炜1,温卫东2,崔海涛2

(1.中国燃气涡轮研究院航空发动机高空模拟技术国防科技重点实验室,四川江油621703;2.南京航空航天大学能源与动力学院,江苏南京210016)

针对航空发动机叶片与盘榫连接结构简化模型的微动失效形式,建立了基于临界平面法预测微动疲劳裂纹萌生的控制模型。该模型引入综合考虑多种微动疲劳影响因素的微动损伤参量CSE(微动综合损伤参量),建立了微动疲劳特性的分析流程,对微动疲劳裂纹的萌生方向、位置和寿命进行了估算。应用CSE控制模型,对失效的TC11钛合金微动疲劳试件的裂纹萌生进行预测,通过比较不同损伤参量的预测结果,验证了CSE预测裂纹萌生的有效性。

钛合金;多轴疲劳;榫连接;临界平面法;微动疲劳;裂纹萌生;失效预测

1 引言

钛合金具有高比强度、较宽的工作温度范围和优异的抗腐蚀能力,是目前先进航空发动机压气机盘、叶片及机匣等的主要制造材料。随着航空技术的不断发展和发动机各项性能指标的大幅提高,由疲劳损伤引起的各种问题越来越突出。其中,由叶片与盘榫连接结构失效所造成的航空发动机故障中,微动疲劳失效为主要原因[1-2]。研究[3]表明,美国空军军用航空发动机高周疲劳失效事故中的16.7%,与榫连接结构的微动疲劳密切相关。因此,要充分发挥钛合金的应用潜力,需深入研究其微动疲劳特性,建立相关定量化的微动疲劳寿命预测模型。

本文采用微动综合损伤参量(CSE)临界平面法,开展TC11钛合金微动疲劳特性研究,对裂纹萌生方向及位置进行了预测分析,并建立了相关的寿命预测模型,最后对微动疲劳寿命预测结果进行了验证。

2 TC11钛合金微动疲劳试验

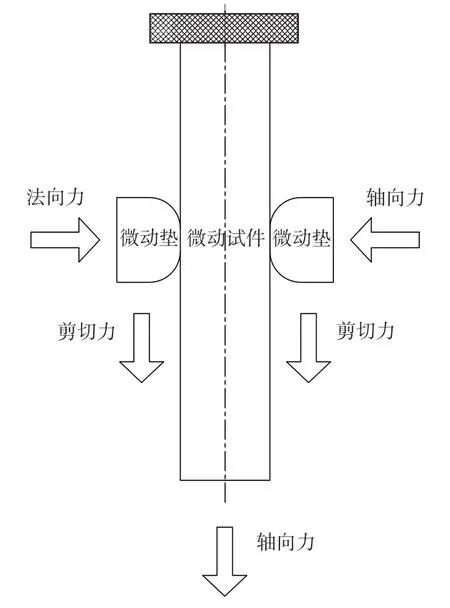

航空发动机叶片与盘的榫连接,是一种典型的接触连接结构方式。Leiva认为[3]:榫连接结构的宏观接触可近似为二维线接触,且叶片与盘接触表面之间粗糙的凹凸压痕,在微观尺度上可用圆柱或球体压在平面上的Hertz接触模拟。本文采用光滑试件试验,来进行榫连接结构微动疲劳实验室模拟[4],其结构如图1所示。

图1 榫连接结构微动疲劳实验室模拟Fig.1 Fretting fatigue test principle

光滑试件和微动垫的材料均为钛合金TC11。根据选定的工况进行微动疲劳试验,试验结果[4]如表1所示。

表1 TC11微动疲劳寿命试验结果Table 1 Results of TC11 fretting fatigue experiments

3 基于临界平面法的CSE参量

单纯从所受应力状态分析,疲劳大体上可分为单轴疲劳和多轴疲劳。多轴疲劳研究中常用三种寿命估算方法,即由静强度准则引申出的等效应力(应变)法、能量法和临界平面法[5-6]。微动疲劳裂纹生长方向预测多采用临界平面法。研究者根据对疲劳破坏主要因素的判定及试验观察,提出了相应的临界平面定义,如根据最大剪应变平面、最大正应变平面及应力或应变某一线性组合最大的平面等来确定临界平面。

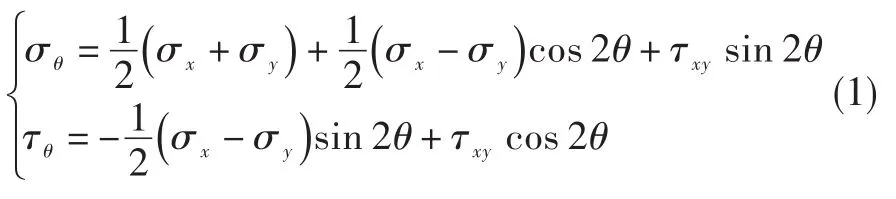

为得到临界平面上的应力应变,可从单元中任取一斜截面作为临界平面,来推导相应的应力应变计算公式,如图2所示。则三角块ABC任意斜截面BC上的正应力和剪应力的计算公式为:

图2 任意斜截面上的应力Fig.2 Stress on arbitrary inclined section

将应力替换成应变,可得到斜截面BC上的正应变和剪应变的计算公式:

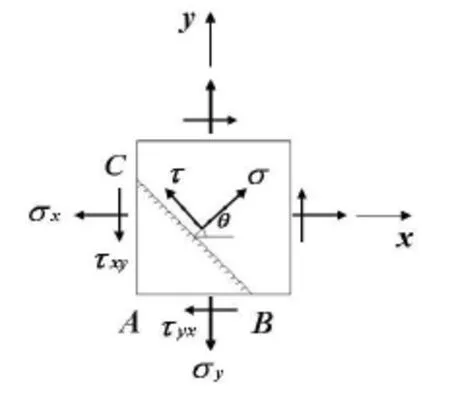

典型的临界平面参量有:CCB、FIN、FSK、McD、MSSR、SOC、SSR和SWT等[7]。本文作者认为:微动损伤是结构在输入参量影响下的系统响应,即微动损伤与材料性能、疲劳载荷、法向载荷、表面状况、应力比及材料几何尺寸等因素有关。综合考虑以上因素,提出一个新的微动综合损伤参量CSE,并将其定义为[4]:

式中:β为表面状况对微动疲劳的影响系数,εa为临界平面(SWT平面)法向应变幅值,a为微动接触区域半宽度,δ为滑移幅值,σeqv为微动接触区域最大的Von Mises等效应力,σmax为临界平面法向最大应力,k和w为材料常数。另外,项为参照Doner[8]定义的一种应力表示。

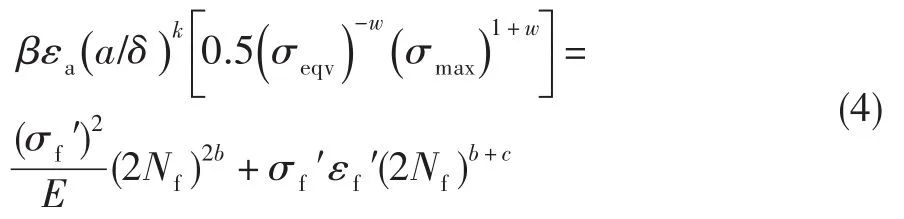

借鉴Basquin公式中用应力来描述普通疲劳寿命,可建立CSE参量与微动疲劳寿命之间的关系:

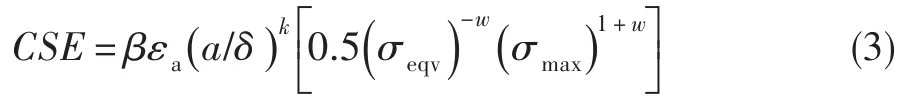

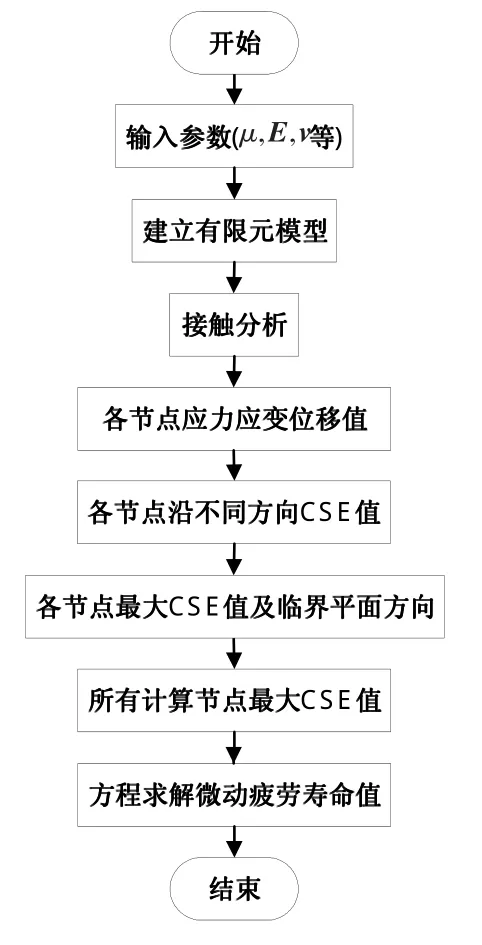

因此,式(4)建立了微动疲劳寿命预测模型,采用普通疲劳的相关数据来估算微动疲劳寿命,即与普通疲劳寿命方法进行关联来对微动疲劳现象进行描述,其寿命预测流程如图3所示。另外,在预测流程中,各节点最大CSE值及临界平面方向,即为使用临界平面法来确定裂纹萌生方向和位置。

图3 基于损伤参量CSE的微动疲劳寿命预测流程Fig.3 The flow of fretting fatigue life prediction based on damage parameter CSE

4 微动疲劳裂纹萌生预测

4.1 微动疲劳裂纹萌生方向预测

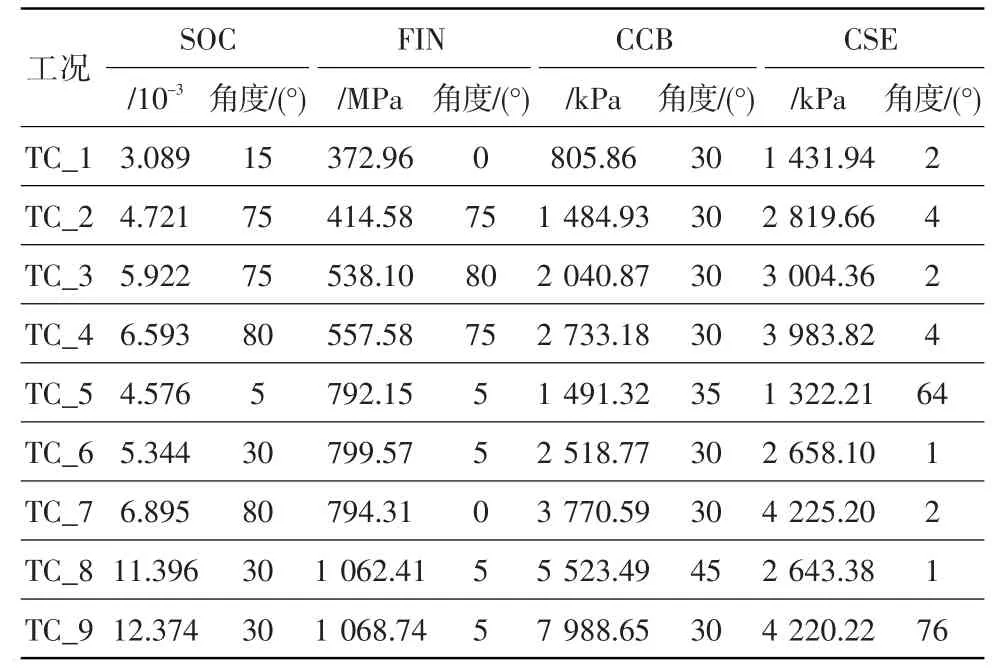

首先,根据有限元接触分析,获得不同工况下接触区域各节点的应力应变值,通过式(1)和式(2)求解按一定角度增量变化的节点应力应变值。然后,按照CSE模型临界平面的定义(最大法向应力与法向应变幅值的乘积),计算不同方向的临界平面值,并找到每个节点沿特定方向的最大临界平面值。最后,比较所有计算节点的最大临界平面值,找出最大值,从而确定其对应的节点和裂纹生长方向。表2为9种工况下接触区各微动损伤参量(SOC、FIN、 CCB和CSE)临界平面值及其方向。

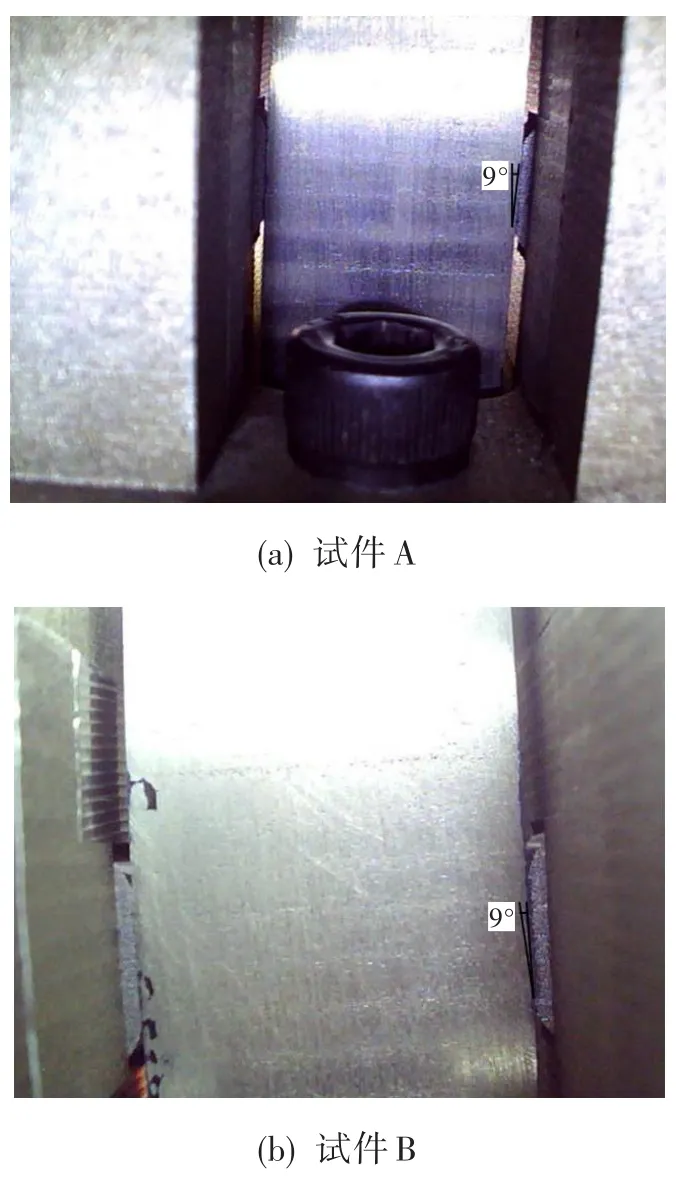

分别选取工况TC_6、TC_7下的两根试件A和B,进行断口区域裂纹萌生角度测量,测量值均为9°,如图4所示。

表2 各工况微动损伤参量值以及临界平面角度Table 2 Results of crack initiation angle assessment

图4 TC11微动疲劳裂纹生长方向Fig.4 Crack initiation orientation of TC11 fretting fatigue

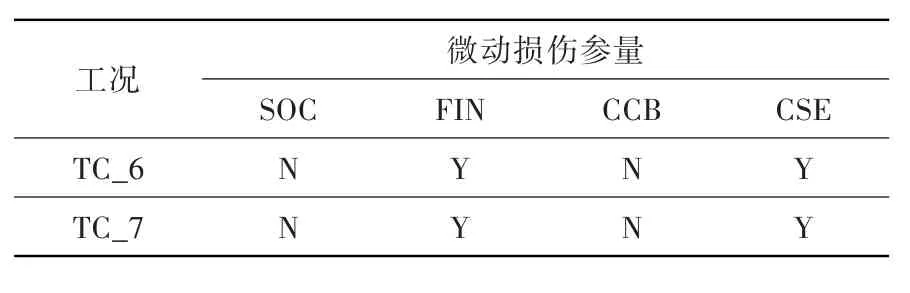

两根试件的试验工况不同,对两种工况下裂纹萌生角度的预测进行校核,以裂纹萌生角度的预测误差在±10°范围内为准,不同微动损伤参量的预测效果如表3所示。可见,在对微动疲劳裂纹生长方向的预测中,参量CSE和FIN的预测效果比较理想,优于参量SOC和CCB。

表3 TC11各微动损伤参量裂纹萌生角度预测情况Table 3 Comparison of crack initiation angle

4.2 微动疲劳裂纹萌生位置预测

微动疲劳试验过程中,实际观察到裂纹萌生于接触区域边缘,如图5所示。

图5 TC11裂纹萌生与中心线的距离Fig.5 Crack initiation location

以微动垫与微动试件在无载荷施加初始装配时的接触区域中心为原点,则四种微动损伤参量最大值所在节点与原点的距离如表4所示。可见,采用的四种微动损伤参量,均可有效预测裂纹萌生位置,且参量CSE和SOC的预测略优于FIN和CCB。

表4 TC11 TC_1工况各微动损伤参量裂纹位置预测值与实测值Table 4 Crack initiation location prediction and actual measurements of TC11 specimen

4.3 微动疲劳裂纹萌生寿命预测

针对不同工况建立TC11/TC11配对接触的有限元模型并进行计算分析,得到微动疲劳寿命预测模型中微动综合损伤参量所需要的应力应变和位移,如表5所示。

从表1选取6种工况的数据进行回归分析,确定式(4)的常数值,得β=0.11,k=0.70,w=0.30,则微动疲劳寿命预测模型可表示为:

表5 TC11预测模型各计算参数值Table 5 Parameters of TC11 life prediction model

式中:TC11的普通疲劳数据由材料手册[9]查得,σf′= 1 568 MPa,εf′=0.469,b=-0.10,c=-0.88。

参考Farris[7]通用寿命模型D=ANf-m(式中,D为微动损伤参量,A和m为材料常数),选取常用的SWT、CCB、SOC和FIN寿命模型来预测TC11的微动疲劳寿命,并与寿命模型的预测结果进行比较,结果如图6所示。可见,CSE模型的预测结果,优于SWT、CCB、SOC和FIN寿命模型的预测结果,能较好地预测TC11试件的微动疲劳寿命,且误差分散带在2倍因子以内(普通疲劳寿命预测误差分散带,一般在10倍因子以内)。

图6 TC11光滑试件的微动疲劳寿命Fig.6 TC11 specimen fretting fatigue life

5 结论

(1)由于考虑了疲劳损伤众多影响因素,并与当前研究热点之一的临界平面法相关联,微动损伤参量CSE能较好地描述TC11钛合金的微动疲劳行为,可用于预测其微动疲劳裂纹的萌生方向和位置,以及微动疲劳寿命,且误差分散带在2倍因子以内。

(2)后续研究中,需补充一系列微动疲劳试验,并根据试验结果,进一步分析和探讨寿命预测CSE模型中,材料常数和表面状态对微动疲劳影响系数的确定及分布规律,提高寿命预测模型预测精度。

[1]陶春虎,刘庆瑔,曹春晓,等.航空用钛合金的失效及其预防[M].北京:国防工业出版社,2002.

[2]何明鉴.机械构件的微动疲劳[M].北京:国防工业出版社,1994.

[3]Leiva O.Effects of Shear Load on Fretting Fatigue Behav⁃ ior of Ti-6Al-4V[D].USA:University of Dayton,2003.

[4]石炜,温卫东,崔海涛.榫连接结构微动疲劳寿命研究[J].航空动力学报,2014,29(1):104—110.

[5]Socie D F,Marquis G B.Multiaxial Fatigue[M].Warrenda⁃le,PA:Society of Automotive Engineers,Inc.,1999.

[6]王雷,王德俊.多轴疲劳寿命预测及验证[J].东北大学学报,2002,23(2):174—177.

[7]Farris T N,Murthy H.Fundamentals of Fretting Applied to Anisotropic Materials:High-Temperature Fretting Fatigue of Single-Crystal Nickel[R].AFRL-ML-WP-TR-2006-4081,2005.

[8]Doner M,Bain K B,Adams H J.Evaluation of Methods for the Treatment of Mean Stress Effects on Low-Cycle Fa⁃tigue[J].Journal of Engineering for Power,1982,104:403—411.

[9]《中国航空材料手册》编辑委员会.中国航空材料手册:第4卷钛合金铜合金[M].北京:中国标准出版社,2001.

Prediction and Analysis on Fretting Fatigue Crack Initiation of Titanium Alloy TC11

SHI Wei1,WEN Wei-dong2,CUI Hai-tao2

(1.National Key Laboratory of Science and Technology on Aero-engine Altitude Technology,China Gas Turbine Establishment,Jiangyou 621703,China;2.College of Energy and Power Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

In order to solve the fretting fatigue failure problem of dovetail joints between blade and disk in aero-engine,a prediction model was introduced to predict the fretting fatigue crack initiation location,orien⁃tation,and life.Based on the critical plane theory and the damage mechanism,a fretting damage parameter CSE was proposed by taking consideration of the dominant factors.The control parameter CSE predicted crack initiation of a fretting specimen,and the results confirmed the validity of the prediction model by the comparison of the predicted and the actual failure situations of titanium alloy TC11 specimen.

titanium alloy;multi-axial fatigue;dovetail joint;critical plane;fretting fatigue;crack initiation;failure prediction

V231.95;V250.3

:A

:1672-2620(2014)06-037-04

2014-03-14;

:2014-07-07

石炜(1980-),男,湖北蕲春人,工程师,博士,主要从事结构疲劳与断裂研究。