喷淋式饱和器在焦炉煤气净化中的应用

2014-02-15秦义才

秦义才,陈 莉

(昆明焦化制气有限公司,云南昆明 650211)

喷淋式饱和器在焦炉煤气净化中的应用

秦义才,陈 莉

(昆明焦化制气有限公司,云南昆明 650211)

介绍喷淋式饱和器生产硫铵的工艺流程及其生产运行中存在的问题,总结了喷淋式饱和器的运行控制经验,与鼓泡式饱和器进行了比较。

喷淋式饱和器;焦炉煤气净化;硫酸铵

昆明焦化制气有限公司4座焦炉的焦炭产能为130万t/a,煤气净化系统中的饱和器为易地新建的两台DN4800/DN3600喷淋式饱和器,用于硫酸铵工序,处理4座焦炉产生的焦炉煤气,于2007年11月14日建成投产。

1 喷淋式饱和器的工艺流程和作用

1.1 喷淋式饱和器的工艺流程

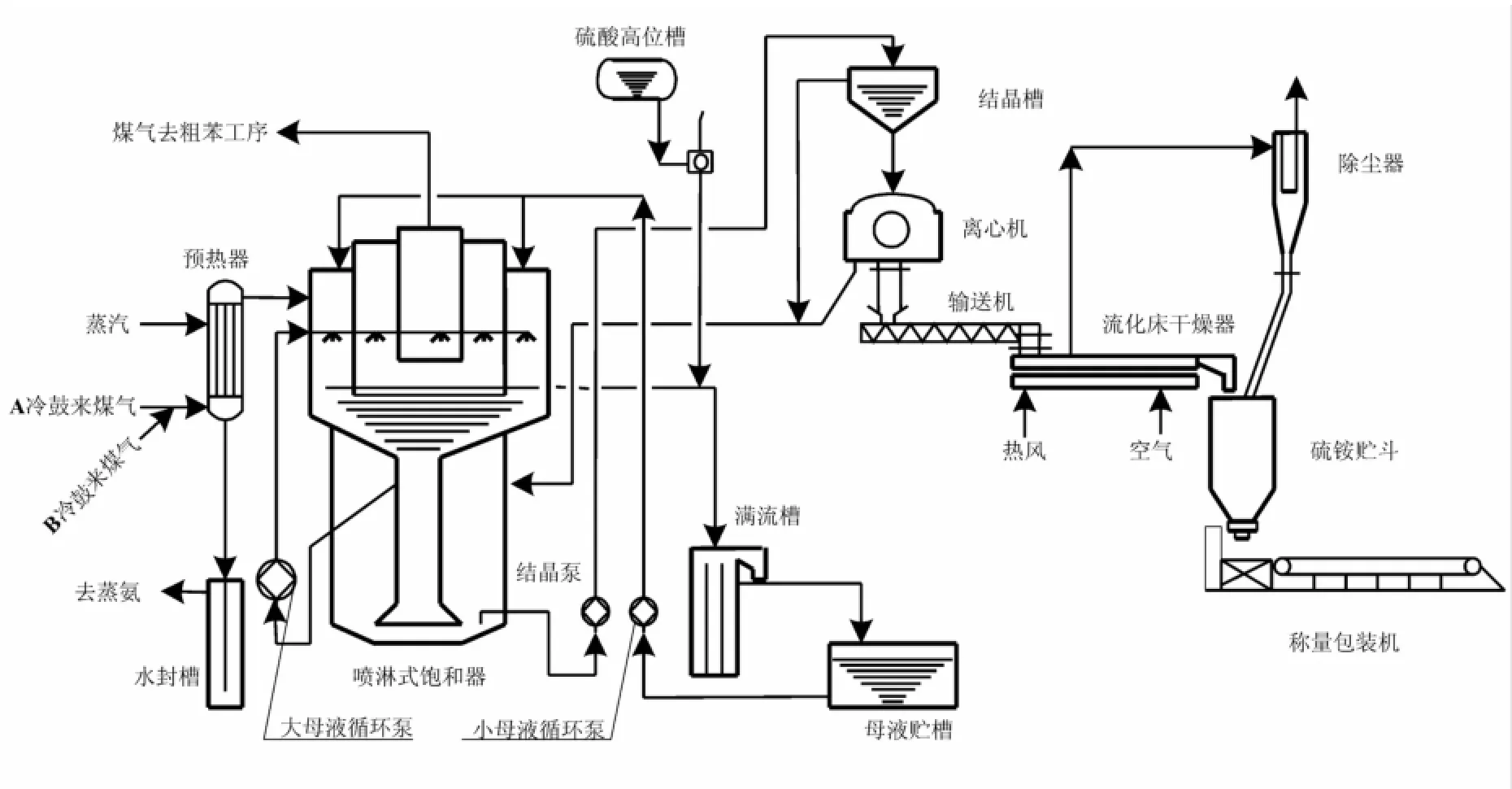

煤气在喷淋式饱和器内与硫铵母液中的硫酸反应生产硫酸铵。但是当母液酸度较大时,则生成硫酸氢铵。当母液含氨饱和时,硫酸氢铵转变成硫酸铵。因此,母液中硫酸氢铵和硫酸铵的比例取决于母液酸度,而当母液酸度为1%~2%时,主要生成硫酸铵。图1为昆明焦化制气有限公司净化车间硫铵工序喷淋式饱和器硫铵生产工艺流程。

图1 喷淋式饱和器的硫酸铵生产工艺Figure 1 Processes for p roduction of ammonium sulfate by spray type saturator

如图1所示,来自1#~4#焦炉的焦炉煤气,分别经过A、B段冷鼓鼓风机加压送至硫酸铵工序煤气预热器前汇合进入煤气预热器,预热后的煤气分两路进入喷淋式饱和器的上段,与喷淋的母液接触吸收煤气中的氨。然后,两路煤气汇合,从切线方向进入饱和器中心的旋风分离部分。煤气中夹带的酸雾分离后沉降至锥形漏斗,净化的煤气从饱和器中心出口管离开,进入粗苯工序[1]。

1.2 喷淋式饱和器的作用

在喷淋式饱和器内硫酸铵形成结晶体需要经过两个阶段:第一阶段是在母液中形成细小的结晶中心——晶核的形成,第二阶段是晶核(或小晶体)的长大。在通常,晶核的形成和长大是同时进行的。在一定的结晶条件下,若晶核形成速率大于成长速率,当达到固液平衡时,得到的硫酸铵晶体粒度较小;反之,则可以得到大颗粒的结晶体。因此,较好的控制两者的速率,便可以控制硫酸铵的粒度。

2 喷淋式饱和器在生产应用中存在的问题

1)离心机分离母液出口至结晶槽回流母液管中心距仅5 mm,母液回流管没有坡度,分离出的母液不能及时排出,结晶槽回流母液倒灌进离心机,离心机无法正常开车;饱和器小母液循环泵喷洒量不足,喷嘴经常堵塞,影响吸收效果,饱和器后煤气含氨高。

2)饱和器下段结晶泵抽出管插入深度不够,经常导致结晶抽吸不完,造成降液管堵塞,母液呈过饱和状态,影响母液的正常循环和吸收效果;饱和器内大母液循环系统母液喷头角度偏离环行室中央切线方向,该喷头角度固定不可调整,导致循环母液喷淋位置偏心,使母液喷淋极不均匀,影响吸收效果,饱和器后煤气含氨高。

3)结晶槽的进料口安装在槽顶部中央,由于进料的直接冲击,槽内结晶被不断的搅动,很难沉淀在槽中下部形成有效的结晶垫层,造成离心机下料不均匀,引起离心机的振动。

3 改进措施

针对以上问题进行了调查分析,借鉴同行业其他厂家的经验进行了以下改造[2]。

1)为解决高位结晶槽回流母液倒灌入离心机的问题,将离心机回流母液管由原水平管改为有一定坡度(坡度30°左右),并将该管道直接接到饱和器满流槽中,形成结晶槽回流母液与离心机分离母液分开,彻底消除了结晶槽回流母液倒灌入离心机的现象。

2)由于小母液循环泵出口管为ø89×4,而饱和器前后室的小母液喷洒管直径为DN65;当硫铵母液从管径为ø89×4小母液循环泵出口管进入4根直径为DN65的小母液喷洒管喷嘴时,硫铵母液流速减慢,母液中的结晶沉积在水平管道中,造成水平管道及喷嘴堵塞;为提高母液在水平管道内及喷嘴处的流速,将原来流量Q=55 m3/h、扬程H=33m的泵改为流量Q=100m3/h、扬程H=33m的结晶泵,运行效果良好。

3)饱和器循环母液吸收效果差,器后煤气含氨量高的问题原因是:图纸上设计的饱和器内大母液循环喷嘴的固定法兰上的螺孔是可以调节角度的弧形孔,而制造厂商将该固定法兰上的螺孔加工成不可以调节角度的固定孔,大母液喷嘴安装后,大母液喷嘴角度均偏离上段煤气环形室中央切线方向,导致母液喷淋偏移,母液喷淋极不均匀,造成部分煤气未被母液喷淋而短路。根据此实际情况,将饱和器内大母液喷嘴的固定法兰上的螺孔按设计要求加工成可以调节角度的弧形孔,并把大母液喷嘴角度调整到与上段煤气环形室中央切线对准。通过此项改造,饱和器后煤气含氨从改造前200~500mg/m3降到改造后的30 mg/m3以下。

4 喷淋式饱和器的生产操作经验

4.1 母液循环量的控制

母液循环量的大小直接关系到母液在饱和器内的喷淋密度,直接影响饱和器后煤气含氨量高低的关键参数。母液循环量用循环泵电机电流作参考,调整母液循环量直至器后煤气含氨合格。

4.2 温度的控制

煤气预热器后煤气温度为50~60℃,饱和器后煤气温度为42~48℃。循环母液温度为44~48℃。在以上温度条件下进行生产控制,可以保持饱和器内的水平衡,符合硫铵结晶成长的需要。

4.3 循环母液酸度控制

3座焦炉生产时,循环母液酸度应控制在2.0%~2.5%;4座焦炉生产时,循环母液酸度应控制在2.5%~3.0%。在此酸度条件下进行生产控制,有利于保持晶体成长所必须的过程饱和程度,可以得到颗粒较大的硫铵结晶。因此,在实际生产中要严格执行连续加酸制度,每小时对酸度进化验分析并记录,根据分析结果及时地调节好加酸量。

4.4 晶比的控制

根据喷淋式饱和器生产的特点,改变过去每天两班抽取结晶分离的制度,每班根据晶比情况按时抽取分离。结晶泵采取连续运行,当结晶槽内有半槽结晶时,开启离心机分离结晶,结晶槽内结晶下降到四分之一槽时,停离心机干燥系统,待下一周期。这样经过调整改造和工艺指标的严格控制,强化操作,确保生产的正常进行。

4.5 加酸做母液控制

做母液以72 h为一个周期,每一周期的接点以加完水的时间为准,做母液时的酸度控制在8%~10%。加完酸后循环1 h加水,煤气温度提高到65~70℃,每次做3槽。

5 喷淋式饱和器与鼓泡式饱和器的比较

从整个系统运行的情况看,喷淋式饱和器的生产工艺与鼓泡式饱和器相比,具有煤气系统阻力小,硫铵结晶颗粒较大、工艺流程短、设备使用寿命长等优点。

5.1 设备投资

喷淋式饱和器集酸洗、除酸和结晶于一体,而鼓泡式饱和器的酸洗和除酸部分别在饱和器和除酸器中完成,其设备直径也较喷淋式饱和器大。因此,鼓泡式饱和器不仅占地面积大,而且设备投资也远高于喷淋式饱和器。

5.2 能耗

鼓泡式饱和器系统的煤气阻力为6.5 kPa,而喷淋式饱和器系统的煤气阻力为1.4~1.6 kPa,系统阻力较鼓泡式饱和器小得多,可以大幅降低鼓风机的耗电量。

5.3 设备维护费用

鼓泡式饱和器的检修周期为6个月,最长为8个月,大修期为3年。因检修频繁,给生产管理带来极大困难,同时增加了设备的维护费用。喷淋式饱和器不需要频繁检修,大修期为15年,可明显降低设备的维护费用。

5.4 硫酸铵质量

鼓泡式饱和器生产的硫铵晶体呈粉状,粒径为0.3 mm左右,且游离酸含量高。而喷淋式饱和器生产的硫铵不仅颗粒大,粒径可达0.5~1.0 mm,而且质量好。

[1] 万清生,于涛.喷淋式硫铵饱和器的生产操作[J].燃料与化工,2004,35(2):42-44.

[2] 贾印贵,李新美,任武宏,等.硫铵工段的改造与效果[J].燃料与化工,2007,38(3):55-56.

App lication of Sp ray Type Saturator for Coke Oven Gas Purification

Q IN Yi-cai,CHEN Li

(Kunming coking and Gas Co.Ltd.,Kunming 650211,China)

The processes and problems in the production of ammonium sulfate by spray type saturator were introduced,the spray saturator operational control experience was summed up,and comparative with bubbling saturator weremade.

spray saturator;coke oven gas purification;ammonium sulfate

TQ051

: A

: 1004-275X(2014)01-0068-03

12.3969/j.issn.1004-275X.2014.01.020

收稿:2013-09-13

秦义才(1969-),男,贵州湄谭人,工程师,从事煤碳深加工工作。