江铜贵冶5#制氧机工艺特点及“氮塞”故障处理

2014-01-01吴小印

吴小印

(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

1 引言

江铜集团贵溪冶炼厂动力车间制氧区域所运行的5#制氧机,于2007年7月建成投产,为四川空分设备集团公司设计成套,空压机、冷端膨胀机等主机部分采用德国阿特拉斯公司产品,工艺流程组织考虑到了铜冶炼生产过程的特殊要求,产品设计类型及能力分别为:低压氧气18000m3/h;中压氧气7000m3/h,液氧 5000m3/h(气态),液氩 1120m3/h(气态),其中,低压氧气用于闪速炉富氧吹炼,中压氧气供应闪速炉放铜口及转炉、卡尔多炉吹炼,液体产品(液氧、液氮、液氩)用于外销。

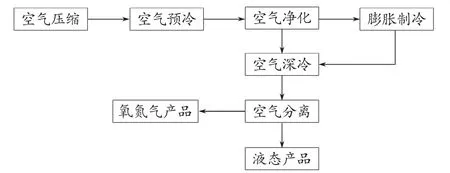

2 5#制氧机工艺过程介绍

原料空气(150000m3/h)经过滤器去除其中的机械杂质及尘埃,由空压机压缩至1.2MPa(A)左右进入空气预冷系统中的空气冷却塔,被水冷却和洗涤。空气冷却塔采用循环冷却水和经水冷塔及冷冻机冷却的低温水冷却。从空气冷却塔出来的13℃左右的工艺空气,进入分子筛纯化系统。分子筛纯化系统的吸附器吸附空气中的水分、二氧化碳、碳氢化合物等杂质。两只吸附器为卧式双层床结构,下层为活性氧化铝,上层为分子筛,两只吸附器切换工作,一只吸附,另外一只再生,再生气来自冷箱中的污氮气,并经过电加热器加热。吸附器的切换周期为4h,可定时自动切换。经由吸附器纯化后的空气水含量在-65℃露点以下,CO2≤1ppm。

经过纯化的空气,分两部分。一部分大约120000m3/h进入增压膨胀机,制取空分过程所需的冷量后,进入下塔进行精馏。另一股(约20000 m3/h)则全部通过主换热器换热(换热后温度约为-155℃,已达到液化温度),液化为液空后节流进入下塔进行精馏。

在精馏塔中,上升气体与下流液体充分接触、传热传质后,上升气体中的氮浓度逐渐增加。纯氮进入下塔顶部的主冷凝蒸发器被冷凝,同时主冷凝蒸发器中的液氧蒸发汽化;一部分液氮作为下塔的回流液,其余液氮经过冷、节流后送入上塔。在下塔底部产生的液空经过冷、节流后进入上塔,经再次精馏,得到产品氧气、产品氮气和污氮,以及液氧和液氮。

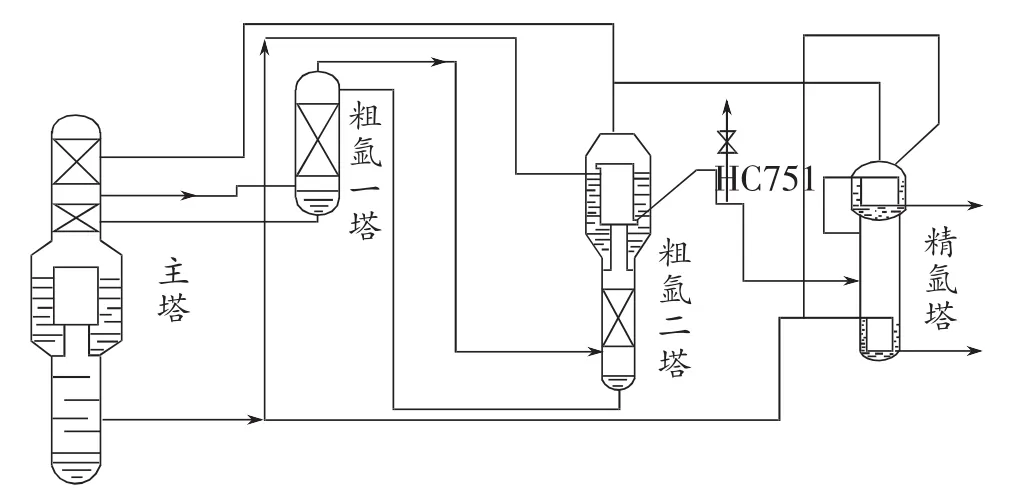

氩提取采用全精馏无氢制氩的最新技术[2]。从上塔中部的适当位置引出氩馏份,并送入粗氩塔Ⅰ进行精馏,降低氧含量;粗氩塔Ⅰ的回流液是由粗氩塔Ⅱ底部引出的并经液氩泵加压的液态粗氩。从粗氩塔Ⅰ顶部引出的气体进入粗氩塔Ⅱ并在其中进行深度氩氧分离,经过粗氩塔Ⅱ的精馏,在粗氩塔Ⅱ的顶部产生含氧量≤2ppm的粗氩气。粗氩塔Ⅱ的顶部装有冷凝蒸发器,从过冷器后引出的液空经节流后送入其中作为冷源,绝大部分的粗氩气经冷凝蒸发器后作为粗氩塔Ⅱ的回流液;其余部分由粗氩塔Ⅱ顶部引出并送入精氩塔[5]。精氩塔的底部装有1台蒸发器,从下塔顶部引出的中压氮气做热源使液氩蒸发,同时氮气被液化。在精氩塔的顶部装有冷凝器,从过冷器后引出的部分液空作为冷源,使绝大部分上升气体被冷凝成液体,作为精氩塔的回流液,经过精氩塔的精馏,在精氩塔的底部得到纯度为99.999%Ar的精液氩,即产品液氩。

从冷箱出来的液氧、液氮、液氩经真空绝热管道分别输入低温储槽。其中液氮和液氩采用自增压技术对外来槽车进行充灌。而液氧则是通过液氧泵向槽车充灌。

图1 5#制氧机工艺过程

2.1 部分内压缩流程的应用

氧气的部分内压缩流程是本套装置的工艺特色,从液氧蒸发器中引出部分液氧,经液氧泵增压至1.0MPa.G后,进入板式主换热器与正流空气换热汽化,得到流量为7000m3/h、压力为1.0MPa.G的氧气从冷箱送出,作为中压氧供用户。液氧泵为一用一备,泵后设计有自动调压装置,可根据中压氧的需求变化来调节液氧的流量,并实现中压氧产量与液氧产量的相互转变。相对于同样压力等级的外压缩流程,电能消耗仅为约十分之一,并减少大量的备件消耗及日常检修费用。此外,由于折合成气态有7000m3/h的液氧从主冷取出汽化,远远大于1%的主冷液氧安全排放要求,使得主冷的运行更加安全可靠。

2.2 冷、热端增压透平膨胀机的巧妙设计和运行特点

5#制氧机的设计产液能力较大,分别为:液氧4500m3/h(气态),液氩 1120m3/h(气态),液氮500m3/h。需要制取和提供大量的冷量,冷量制取系统主要由热端增压透平膨胀机、冷端增压透平膨胀机,1台增压机后冷却器,2台供油装置组成。其中热端增压透平膨胀机为川空生产,冷端膨胀机为进口ATLAS,2台膨胀机同时运行,当1台膨胀机联锁停机后,空分装置可以减少液体产量的情况下维持氧气的生产,同时巧妙考虑了热端膨胀机进气温度较高,利用了空气高温高焓降的原理,使膨胀机的制冷效率得到充分发挥。

3 氩系统“氮塞”分析及处理

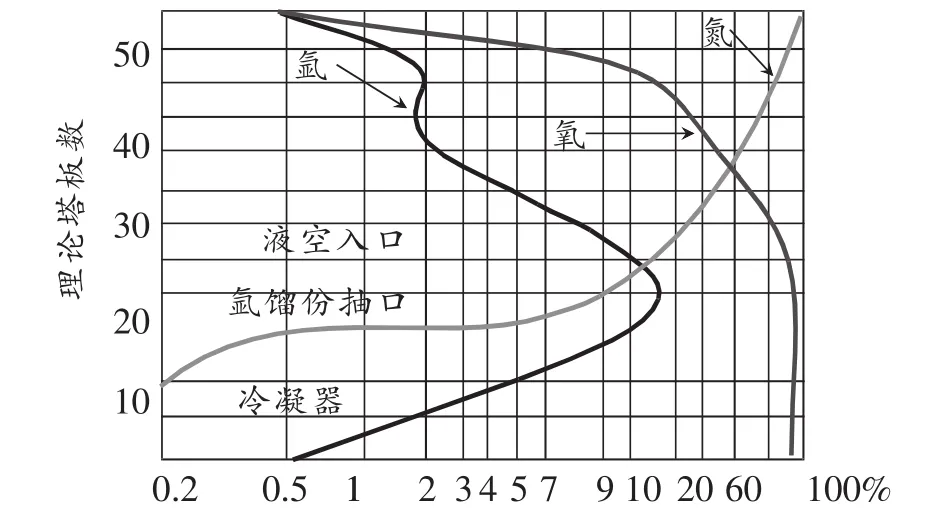

氩在上塔的分布并不是固定不变的。它随着氩馏份抽出量的多少、上塔各进出料口位置的高低和进出料量的大小,以及产品氧、氮的产量和纯度等因素而变化。当主塔的排氮纯度下降,含氧量增多时,或主塔的排氧产量减少,氧纯度升高时,氩的集聚区上移,结果将导致抽出的氩馏份中的含氧量升高,含氩量降低。氩馏份组份的变化造成粗氩塔内阻力增加。

当氩的集聚区域向下移动时,则会使氩馏分中的含氮量增加,造成粗氩塔冷凝蒸发器温差减少,塔内上升蒸汽量减少,粗氩塔压力下降,导致粗氩塔出现氮塞,使氩系统无法工作。因此,氩馏分组份的稳定,是粗氩塔工况稳定的先决条件。要保证氩馏分的稳定,首先要求主塔工况稳定,在带氩空分设备的操作中,氧、氮产品阀的开、关是控制氩馏分的主要手段。

图2 气相组份体积百分数

3.1 “氮塞”发生时的一般性特征

产生“氮塞”时的一般特征如下:

(1)主塔氩馏分抽口温度下降,氩馏分中氮的含量急剧上升,导致粗氩Ⅱ塔冷凝蒸发器换热温差减小,不凝性气体在冷凝侧积聚,管路堵塞流通能力下降。

(2)粗氩塔填料层回流液体大幅减少,精馏回流比降低,不能形成均匀的换热膜层,塔板阻力明显下降,粗氩塔脱氧过程无法进行。

(3)粗氩Ⅰ塔进粗氩Ⅱ塔流量下降,粗氩Ⅱ塔进精氩塔流量同步下降,进精氩塔中的馏分比例发生改变,以氮为主的不凝性气体增多,精氩塔中部压力上升。

3.2 造成“氮塞”的原因分析

造成“氮塞”的原因[6]可以分为如下几种:

(1)产品氧气用量或者波动较大。由于用户用气量较大,造成上塔氩的富集区下移,使得抽出的氩馏分较高,从而引起氮塞。

(2)分子筛的切换。5#制氧机的2台分子筛每4h左右会切换1次,这时会导致进下塔空气量的波动,从而造成下塔压力的波动,最终会影响氩馏分的稳定而引起“氮塞”。

(3)粗氩Ⅱ塔底部液位波动过大。如果粗氩Ⅱ塔底部液位波动过大就会使得粗氩Ⅱ塔通过氩泵打回上塔的回流液波动较大,使得上塔回流比失衡,最终引起“氮塞”。

3.3 处理“氮塞”的方法

处理“氮塞”分为两种,一种是轻微“氮塞”,一种是严重“氮塞”。

轻微“氮塞”的现象:轻微“氮塞”时氩馏分急剧上升、上塔抽口温度下降、粗氩Ⅰ塔进粗氩Ⅱ塔流量有所下降,轻微“氮塞”不及时调整就会造成严重“氮塞”。

轻微“氮塞”的处理:适当提高下塔压力,并减小上塔氧气取出量,同时开大上塔液氮去储槽阀,打开粗氩塔冷凝器底部不凝性气体排放阀(HC751),及时采取以上几个措施,轻微氮塞一般会在1h左右得到解决。

图3 氩系统工艺流程简图

严重“氮塞”的现象:氩馏分急剧上升甚至超出仪表量程、上塔抽口温度急剧下降、粗氩Ⅰ塔去粗氩Ⅱ塔流量大幅下降、粗氩Ⅰ塔和粗氩Ⅱ塔阻力明显下降、粗氩Ⅱ塔去精氩塔流量明显下降。

严重“氮塞”的处理:关闭精氩塔底部计量罐进液氩储槽阀门,同时也关闭液氩储槽进口阀,打开粗氩Ⅱ塔冷凝器底部不凝性气体排放阀,适当提高下塔压力,减小上塔氧气取出量,开大液氮去储槽阀,关液氮小去上塔阀,待工况稳定后,确认化验数据合格,开始往储槽进液。及时采取以上几个措施,严重“氮塞”一般会在3h左右得到解决。

如果“氮塞”到粗氩Ⅱ塔冷凝器已经基本不换热工作的情况下,则直接断精氩塔,待粗氩塔工况恢复了之后再投精氩塔,精氩塔出液后必须经过化验合格才能进储槽,以免污染储槽。

4 结论

通过对5#制氧机工艺介绍,以及出现“氮塞”后故障处理方法的归纳总结,为日后5#制氧机的正常运行及异常情况的处理提供了参考。

[1]蔡学文,夏小将,白林林,等.制氧车间培训教材[Z].贵溪:贵冶教培科,2008.

[2]毛绍融,朱朔元,周智勇.现代空分设备技术与操作原理[M].杭州:杭州出版社,2005:255-257.

[3]李化冶.制氧技术[M].北京:冶金工业出版社,1997.

[4]汤学忠,顾福民.新编制氧工问答[M].北京:冶金工业出版社,2006:160-161.

[5]高显杰,陈智浩.空分设备制氩系统优化操作的理论依据和经验[J].深冷技术,2005(4):22-24.

[6]何玉君.35000m3/h空分设备粗氩塔氮塞的原因及处理[J].深冷技术,2006(2):52-54.