底吹电热熔融还原炉余热锅炉设计及应用

2014-01-01郝玉刚

郝玉刚,徐 伟

(中国恩菲工程技术有限公司,北京 100038)

1 引言

底吹电热熔融还原炉为中国恩菲工程技术有限公司自主研发的有色冶金炉,该专利技术首次工业化在安阳市岷山有色金属有限责任公司应用,于2011年11月顺利投产,目前整体运行良好。

为了冷却底吹电热熔融还原炉排出的高温烟气,在其烟气出口设置了余热锅炉,用于回收烟气中的热量,降低烟气温度。余热锅炉生产压力为4.0MPa的饱和蒸汽,供生产、生活蒸汽用户使用,也可驱动饱和蒸汽汽轮机组发电,实现有效的节能减排。

底吹电热熔融还原炉烟气具有温度高、微还原气氛,烟尘粘结性强等特点,底吹电热熔融还原炉余热锅炉作为一种新型的工业化设备,自投产以来整体运行状况良好,但也存在一些值得探讨的问题。本文根据安阳岷山项目的运行情况,对余热锅炉系统、结构和设计特点进行了介绍,对运行中存在的主要问题及解决方案进行了分析和讨论。

2 余热锅炉系统介绍

底吹电热熔融还原炉余热锅炉布置在底吹电热熔融还原炉后部,余热锅炉烟气入口与底吹电热熔融还原炉烟气出口紧密相连,烟气流通经过余热锅炉内部,可以有效降低底吹电热熔融还原炉排出的高温烟气,部分回收含金属烟尘,为后部收尘创造条件。

余热锅炉的主要辅助设备包括电动给水泵、电动循环泵、除氧器、锅筒、定期排污扩容器、清灰装置等。原水经除盐处理后,送至余热锅炉房内的除氧器,脱除水中的氧气后贮存在除氧水箱。除氧水由给水泵送入余热锅炉锅筒,在锅筒中与炉水混合后通过下降管进入热水循环泵。经热水循环泵加压后的循环水送到余热锅炉各受热面,在受热面中加热后返回锅筒。返回锅筒的汽水混合物在锅筒中进行汽水分离,分离出来的水继续循环,饱和蒸汽引出锅筒,进入厂区管网,供生产、生活蒸汽用户使用,也可驱动饱和蒸汽汽轮机组发电。

3 余热锅炉结构特点

3.1 余热锅炉主要技术参数

通常情况下,有色冶金炉余热锅炉的工作压力是根据烟气的露点温度确定的,底吹电热熔融还原炉烟气露点温度约150℃,但由于底吹熔炼炉余热锅炉烟气露点温度较高,考虑到蒸汽并网综合利用,故将还原炉余热锅炉工作压力提高至4.0MPa[1]。

设计工况下进入余热锅炉的烟气量约20400Nm3/h,烟气温度约1200℃,余热锅炉的主要参数如下:

表1 余热锅炉主要技术参数

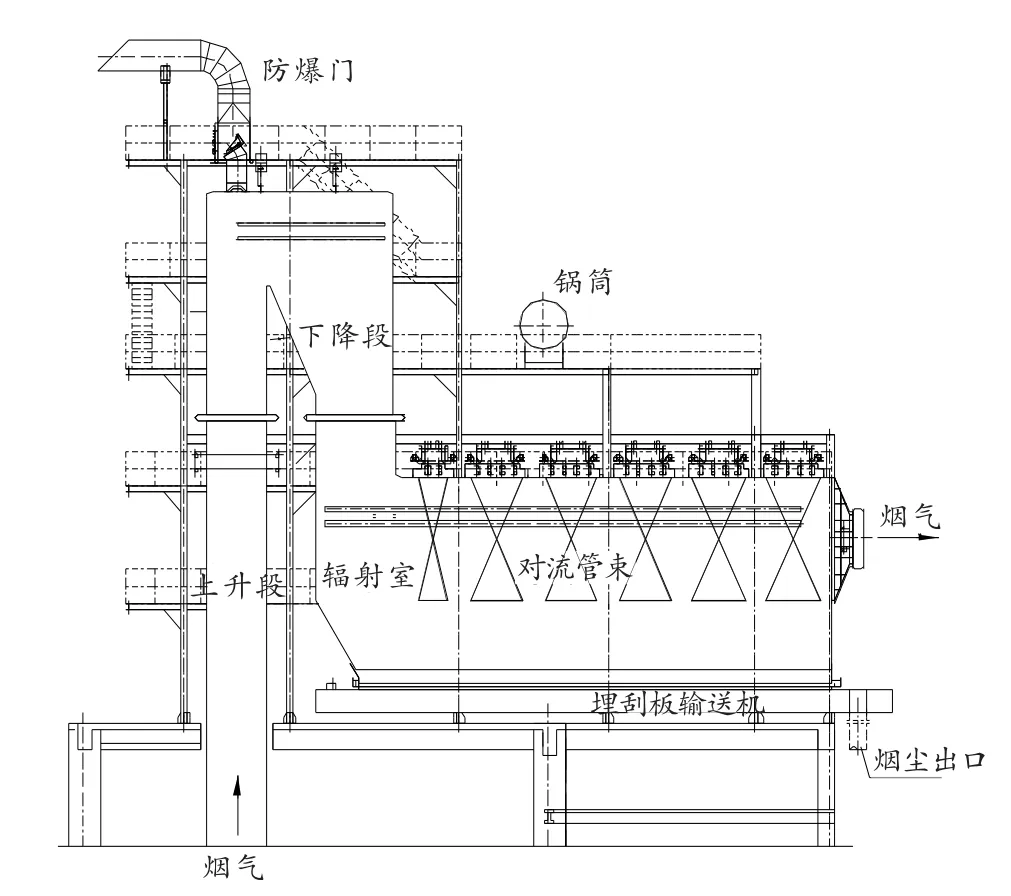

图1 底吹电热熔融还原炉余热锅炉结构图

3.2 余热锅炉结构特点

底吹电热熔融还原炉余热锅炉包括底吹炉余热锅炉由上升烟道、下降烟道、辐射冷却室和对流区四部分组成,受热面为膜式壁结构。余热锅炉采用强制循环,露天布置。锅炉受热面和管束均为ф38×5的无缝钢管。具体结构见图1。

高温烟气从还原炉烟气出口进入余热锅炉,依次经过上升烟道、下降烟道、辐射冷却室和对流区,最终从余热锅炉出口烟道排出。烟气中的部分烟尘在余热锅炉中沉降下来,上升烟道沉降灰尘落入底吹电热熔融还原炉内,下降烟道、辐射室、对流区沉降烟尘落入余热锅炉灰斗下部的埋刮板输送机,通过埋刮板输送机将烟尘输送至炉外,返回到底吹熔炼炉[2]。

由于底吹电热熔融还原炉烟气中含有大量烟尘,余热锅炉采用了机械振打、弹簧振打、高能脉冲清灰三种清灰方式。在炉罩和上升烟道顶部布置了4个弹簧振打清灰点,在上升烟道、过渡段、下降烟道和辐射室布置了24个机械振打清灰点,在对流管束顶部布置了22个高能脉冲清灰点[3]。

考虑到底吹电热熔融还原炉排出的高温烟气具有还原性,可能在余热锅炉内部进行二次燃烧或爆炸,因此在余热锅炉上升烟道顶部设置了防爆门。

4 余热锅炉运行中存在的问题分析及解决措施

4.1 超负荷运行带来的问题及解决措施

底吹电热熔融还原炉余热锅炉于2011年11月投产运行。为了满足生产发展的需要,底吹电热熔融还原炉在运行中逐步加大了投料量,并提高了后部高温风机的抽力,进入余热锅炉的烟气量大大增加,同时烟气在余热锅炉内二次燃烧释放出大量反应热,使余热锅炉的产汽量远远超过设计值,达到20t/h左右。超负荷运行造成如下一些问题:

(1)余热锅炉受热面运行工况恶劣

由于余热锅炉内部烟气量增大、烟气释放热量增加,余热锅炉吸收的热量随之增加,使得余热锅炉受热面工况恶劣。

(2)余热锅炉出口烟温过高

不同工况时余热锅炉入口、出口烟气温度见表2。

表2 不同工况下锅炉烟气温度及蒸发量

从表2中数据可以看出,加大后部高温风机抽力或投料量,余热锅炉入口烟气温度和出口烟气温度都相应地提高了,出口温度已经远远高于设计值,增加了余热锅炉后部表面冷却器的运行负担。

(3)余热锅炉电动给水泵能力显得不足

余热锅炉的设计蒸发量为12t/h左右,设计时选用的锅炉电动给水泵流量Q=15t/h,扬程H=550m。实际运行时,余热锅炉蒸发量达到20t/h左右,出现了给水泵能力不足、不能及时有效地给余热锅炉锅筒补水的情况。

针对以上问题,在运行实践和局部改造中采用了如下措施:

(1)改进系统操作工艺,适当控制底吹电热熔融还原炉投料量

首先是改进底吹电热熔融还原炉工艺、减少余热锅炉尾部高温风机的抽力、控制底吹电热熔融还原炉的投料量;其次是改进余热锅炉的操作工艺,加强余热锅炉上升烟道、辐射室、对流管束等各个部位的清灰,减少余热锅炉模式壁上积灰,可以适当降低余热锅炉的出口烟气温度[4]。

(2)更换电动给水泵

将原有两台流量Q=15m3/h,扬程H=550m电动给水泵更换为两台流量Q=25m3/h,扬程H=550m的电动给水泵。

通过以上系统操作工艺的改进、电动给水泵的更换,使得整个流程能够顺利进行,基本解决了超负荷运行带来的问题。

4.2 余热锅炉烟道积灰问题

余热锅炉积灰分为松散性积灰、粘附性积灰和粘结性积灰。松散性积灰一般认为是由于分子引力和静电引力的作用而形成;粘附性积灰主要是在烟尘中含有较多的低熔点金属元素的情况下形成的;粘结性积灰的原因是烟尘颗粒呈熔融状态或呈粘性状态所引起的,也可能是活性固体颗粒与烟气中某些成分起化学反应,在积灰的沉积层上发生了二次物理化学过程而形成[5]。

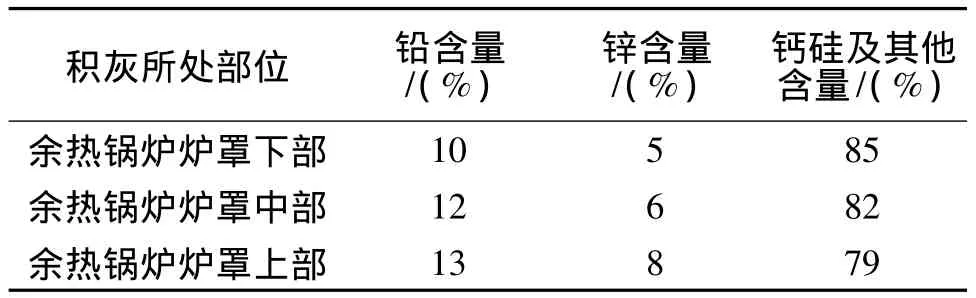

余热锅炉烟道的结渣和积灰是余热锅炉普遍存在的问题。安阳岷山项目底吹电热熔融还原炉余热锅炉运行初期,余热锅炉炉罩亦发生过结渣和积灰问题,主要积灰类型为粘结性积灰。对还原炉余热锅炉炉罩清除下来积灰颗粒化验分析,主要成分见表3。

表3 炉罩不同位置结焦成分含量表

造成炉罩结渣和积灰的原因主要有三个:一是余热锅炉炉罩设置了缩放口,由于烟气通流截面的改变在缩放口部形成涡流,容易造成烟尘粘结;二是底吹熔炼炉高铅渣通过溜槽穿过底吹电热熔融还原炉余热锅炉炉罩送入底吹电热熔融还原炉,高温炉渣会飞溅到还原炉余热锅炉炉罩上,造成炉罩结渣;三是入炉原料中铅、锌含量较高,高温冶炼环境下容易形成低熔点共熔体,造成烟尘粘结。

针对以上原因,采取的相应控制措施如下:

(1)余热锅炉炉罩增设多处检修孔并加强振打

在余热锅炉炉罩上增设多处检修孔,通过定时点检,及时清除结焦,避免烟道堵塞,使烟气流动顺畅,同时在余热锅炉炉罩上增加2处弹簧振打,并加大振打频率和力度。

(2)控制底吹熔炼炉高铅渣进入底吹电热熔融还原炉的状况

底吹熔炼炉高铅渣进入底吹电热熔融还原炉的溜槽入口位于余热锅炉炉罩开口上,高铅渣流速控制不好,会使高铅渣溅落在膜式壁上,形成结焦:流速大时冲力较大,会局部溅落到溜槽对面的膜式壁上;流速小时冲力较小,会滴落到溜槽所在面的膜式壁上。

合理控制底吹炉高铅渣流出的速度和进入底吹电热熔融还原炉的位置,可以有效减少底吹电热熔融还原炉余热锅炉炉罩上的结焦。

(3)控制底吹电热熔融还原炉炉温及进炉物料

在实际生产过程中为了追求好的渣含铅指标和经济效益,曾将电热熔融还原炉炉温提高至1300℃以上,且投入了大量含锌较高的杂料。实践表明合理控制底吹电热熔融还原炉炉温和入炉物料的含锌量,可以明显改善底吹电热熔融还原炉炉罩膜式壁上的烟尘粘结状况。

4.3 余热锅炉上升烟道膨胀节处爆管

余热锅炉运行约3个月后,发现在余热锅炉上升烟道上部膨胀节处出现2处爆管,到爆管处查看,发现该处膨胀节出现漏洞破损,膜式壁爆管处管子出现冲刷痕迹。

根据现场情况,造成爆管的主要原因是膨胀节破损,大量冷风的漏入,造成低温腐蚀[6]。因此在冶炼系统检修期间,彻底修缮余热锅炉上升烟道下部与上部之间的膨胀节,减少外部冷风漏入余热锅炉上升烟道,从而避免锅炉管再次出现爆管事故。

5 总结

安阳市岷山有色金属有限责任公司建设的为10万t/a铅冶炼项目,底吹电热熔融还原炉余热锅炉于2011年11月开始投产使用,试生产期间投料量分别为正常设计值得80%、100%、120%,余热锅炉入口负压分别为-5Pa、-25Pa、-50Pa,余热锅炉蒸发量在12t/h~20t/h之间,出口烟气温度在360~450℃之间;在试生产的过程中偶尔出现了积灰、锅炉管爆管、给水泵能力不足、出口烟温偏高等问题,通过更换设备、改进工艺,保证了整个余热锅炉系统的连续稳定运行,可以为其他项目还原炉余热锅炉的设计及运行提供借鉴。

[1]任世杰.余热锅炉露点腐蚀及防治[J].石油化工腐蚀与防腐,2001(1):54.

[2]罗显雨,何屏,成华.冶炼焙烧炉系统余热锅炉除灰技术改造[J].动力技术,2011(11).

[3]王新建,魏永杰,彭岩.水泥窑余热锅炉清灰方式选择[J].水泥工程,2010(5):65-67,(6):1136-1138.

[4]陈杰奎.锅炉受热面磨损原有与防治对策[J].电力安全技术,2009(12):6-8.

[5]北京有色冶金设计研究总院.余热锅炉设计与运行.冶金工业出版社,1982,17-22.

[6]李忠生,万学武,赵长国.铜冶炼厂余热锅炉的故障与改造.中国首届熔池熔炼技术及装备专题研讨会,2010,164-167.