超大型耙吸式挖泥船泥泵运行区划分研究

2013-12-18田会静秦亮杨正军

田会静,秦亮,杨正军

(1.中交天津港航勘察设计研究院有限公司,天津 300461;2.中交天津航道局有限公司,天津 300461)

超大型耙吸式挖泥船具有舱容大,装机功率大,施工时工况变化范围大的特点,为了更好地适应工况变化并向输送设备提供更大的使用功率,其往往采用电驱一拖二布置形式,即使用变频电机作为泥泵动力源,主机功率通过变频设备进行传递。这种布置方式使泥泵的调速范围更加宽广且连续,泥泵可获得更高功率,整船的工况适应性有了极大增强。而与此同时,泥泵作为超大型耙吸船疏浚施工时的核心设备,随着输送介质、挖深、吹距等工况条件的变化,工作时的转速、流量、浓度、承压的变化范围即运行区也更加宽大,因此合理确定泥泵的允许运行区,保证泥泵的安全稳定运行是整个疏浚过程顺利进行的关键。从结构力学上讲,这主要涉及到三个方面:泥泵泵壳结构的承压,泥泵轴系的强度,泥泵轴系的刚度。本文采用有限元方法建立三维仿真模型对以上三方面问题进行综合分析,并结合泥泵性能曲线,首次对不同工况下挖泥船泥泵运行区进行划分,为今后的相关研究及施工提供参考。

1 泥泵运行允许承压——泵壳结构强度分析

水力式挖泥船挖吹施工时,由能量观点知系统的实际工作点就是泥泵流量Q~扬程H特性曲线与排泥管路流量Q~耗用水头H特性曲线之交点[1]。该交点处的流量与浓度乘积就决定了施工的产量,因此获得最大产量的方法就是选择大流量高浓度的工况运行。然而高的流量及浓度都会造成管道输送阻力的提高[2],也即泥泵需要更高的承压才能达到更高的产量,因此,一定意义上可以将承压视同为产量,因此确定合理的运行承压是确定产量的关键。

为此,建立泥泵的三维模型如图1所示。计算模型包括前泵盖、前泵壳、后泵壳、泵座以及前、后泵壳的联接螺栓。泵体的材料为ZG270-450[3],计算时只对图1中所示的26个螺栓孔进行约束,内腔压力作用面如图2所示,同时考虑自身重力的影响。

图1 通程轮泥泵三维模型

图2 内腔压力作用面

分别计算1.95 MPa、1.7 MPa、1.5 MPa等几种不同静态压力下泵体结构应力情况,其中计算1.95 MPa所得的应力分布结果如图3、图4所示。

计算结果表明,1.95 MPa的静态压力作用下,整体的最大位移为10.973 mm;除螺栓处的应力集中外,其他各处的最大应力均小于材料的屈服极限;前泵壳的最大应力在与前泵盖的连接法兰面靠近出口处,为309 MPa,超过了材料的屈服极限;前泵盖的最大应力在吊耳处和靠近出口区的法兰面上,为280 MPa,超过了材料的屈服极限。

计算结果表明,1.5 MPa、1.7 MPa的静态压力作用下,最大应力位置与1.95 MPa压力作用下位置相同,但除螺栓处的应力集中外,其他各处的最大应力均小于材料的屈服极限;1.7 MPa压力下前泵壳的最大应力262 MPa;前泵盖的最大应力237 MPa;1.5 MPa压力下前泵壳的最大应力226 MPa;前泵盖的最大应力205 MPa。

图4 1.95 MPa打压压力作用下前泵盖的应力分布

各部件最大应力与打压压力的关系曲线见图5。通过泵盖泵体等关键部件在不同打压条件下的强度分析可知,泵体抗压强度比泵壳高一些,前泵壳的最大许用静态压力在1.74 MPa,按照相应规范,考虑1.25倍的系数,该泥泵最大运行工作压力应为1.39 MPa。

2 泥泵轴系强度——最低许用转速分析

利用转子动力学原理建立轴系模型进行有限元计算,分别计算泥泵轴的扭转、弯曲及拉伸应力。计算结果分别如图6~图8所示,其中扭矩施加荷载为5×105N·m,弯曲应力主要考虑重力影响,轴向荷载为轴向水推力10 000 N。

图5 静态压力与各部件最大应力关系曲线

图6 主轴的扭转应力分布

图7 静止状态下主轴的弯曲应力

图8 轴系的拉伸应力分布

可见,在5×105N·m扭矩的作用下,主轴的最大扭转应力在轴颈最小处,其值为98.6 MPa,并且最大扭转应力与扭矩呈正比关系。在重力状态下,轴系的最大弯曲应力为7.3 MPa。在假设10 000 N的轴向水推力的作用下,轴系的拉伸应力为0.1 MPa,在轴颈最小处,三种作用中,扭矩为主。

主轴材料为40Cr,屈服极限为450 MPa。电机的最大功率为5 000 kW,通过有限元计算,主轴的最大弯曲应力和轴向拉伸应力值较小,可以不予考虑。有限元计算中最大扭转应力与转速的关系曲线如图9所示。

图9 轴系的扭转应力、安全系数与转速的关系

通过查阅《机械设计手册》,采用危险截面平均应力计算校核方法,常规40Cr轴的许用安全系数为11.25~8.65,对挖泥泵这种比较恶劣的泵轴使用工作条件,根据其大量的挖泥泵工程应用经验,采用危险截面平均应力计算方法时推荐泵轴许用安全系数为12~15,此时对应许用应力为30~37.5 MPa,采用有限元方法计算时,泥泵轴计算最大应力为80 MPa。

表1比较了挖泥泵主轴强度校核的传统设计计算和有限元计算两种方法的计算结果。为了安全起见,不推荐在低于125 r/min转速下运行。

表1 主轴强度校核的传统设计方法和有限元计算方法结果比较

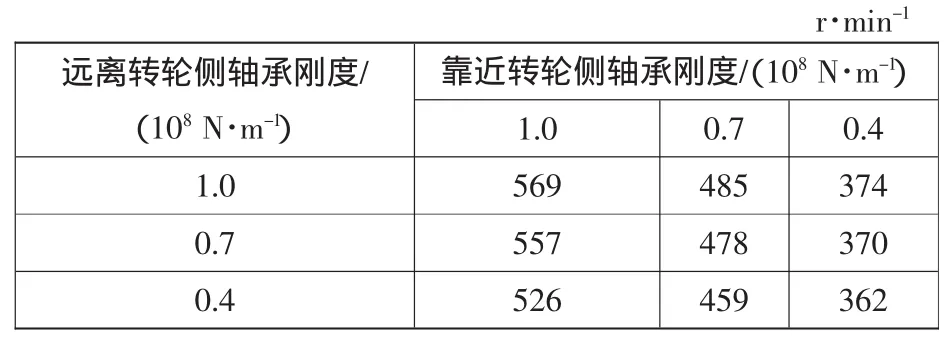

3 轴系刚度(动态特性)——最高许用转速分析

振动现象是机械结构常遇到的问题之一。大部分结构都不希望有较大振动发生,振动会造成结构疲劳而破坏。然而结构本身具有某种程度的刚度,故其自然振动频率及模态是机械设计所必须了解的特性之一,进而避免外力频率和结构自然频率相同,以防止共振现象。下面分别进行轴系临界转速及横向振动模态计算。见表2、表3。

泥泵轴系结构用ANSYS软件建立模型。在建模过程中,依照轴系结构和转子动力学分析的特点,在用ANSYS建模过程中作如下处理:

1)轴系本体部分采用BEAM188梁单元模拟;

2) 圆盘用BEAM188梁单元模拟,集中质点用MASS21单元模拟;

3) 轴承部分采用COMBIN14弹簧单元模拟,弹簧单元一端连接在轴的节点上,一端设置为固定端。滚动轴承的刚度系数大小取决于轴承本身及其安装方法,根据转子动力学的经验,典型的刚度系数范围为4×107~1×108N/m。经过以上处理,可以在ANSYS中建立轴系的有限元计算模型。

表2 临界转速随轴承刚度变化情况

表3 横向振动各阶固有频率

同一阶的正进动和反进动的振型相同,但分别出现在两个互相垂直的平面内,正进动各阶振型如图10。扭转振动及轴向振动首阶模态都在100 Hz以上,对于泥泵轴来说发生共振的可能性可以忽略不计。综上分析结果,发生共振的转速范围列于表4。

图10 第一阶横向振动模态

表4 轴系动力特性分析结果

根据GB/T 16907—1997《离心泵技术条件(Ⅰ类) 》和GB/T 10832—2008《船用离心泵、旋涡泵通用技术条件》,泵的运行转速应考虑留出20%的安全余量,即当转速小于245 r/min时,轴系是安全的,不会发生共振。

4 泥泵运行区划分

通过前面对超大型耙吸船泥泵泵壳结构承压,泥泵轴系强度与轴系动态特性的研究结果,配合泥泵外特性曲线对该泥泵允许运行区进行划分如图11所示(其中承压考虑为双泵串联同转速工况)。图形最上端斜线矩形区域为压力限制的禁止运行区,n=245 r/min流量~扬程线以上区域为轴系共振的危险区,转速超过245 r/min轴系有共振破坏的危险,图形最下端n=125 r/min流量~扬程线以下区域为轴系强度限制危险区域,在该区域以下工作,轴系有强度不足破坏的危险。图形中其他区域为该泥泵的允许运行区,泥泵可以安全运行。需指出的是,以上分析为从泥泵自身的使用角度来考虑,实际泥泵的运行还要考虑到驱动设备的状态,轴系齿轮箱,润滑冷却等系统的相应状态才能最终确定。

图11 超大型耙吸船泥泵运行区划分

5 结语

本文以中交天津航道局有限公司自主研发建造的超大型耙吸船为对象,研究了其输送核心部件泥泵的允许工作范围的确定方法,具体分析内容包括泥泵泵壳结构的承压分析,泥泵轴系的强度分析,泥泵轴系的动态特性分析,通过以上分析确定了在给定驱动功率限制条件下的泥泵压力运行范围,转速运行范围,并将以上分析结果结合泥泵外特性曲线形成泥泵运行区划分图。该研究明晰了对于超大型耙吸船泥泵运行区确定需要考虑的分析流程及适用方法,可供今后的相关研究及工艺指导提供参考。

[1]绞吸挖泥船泥泵输泥计算手册[R].天津市航浚科技服务有限公司,1996.

[2] 疏浚技术[R].中交天津航道局有限公司,1997.

[3] 通程轮泥泵研究报告[R].中交天津航道局有限公司,2012.