基于WTS实验平台的风力发电控制

2013-10-30郭懿阳王贵成关长亮孙旖琦

郭懿阳, 王贵成, 关长亮, 朱 亮, 孙旖琦

(沈阳化工大学信息工程学院,辽宁沈阳 110142)

对风力发电技术人才的培训一般情况下需要在实际运行的系统上进行操作,这不仅成本高、培训时间长,而且有些故障只有在实际发生时才有实际操作的机会,因而,导致一部分知识只能停留在感性认识的阶段.而且系统规模越大,复杂程度越高,则危险系数越高,特别是造价越昂贵,训练时因操作不当而带来的损失就越大,这些问题使得应用传统培训方式培训学员的方法费用高、可靠性差.

为解决这些问题,风力发电机仿真设备WTS应运而生.该系统可以真实地模拟风力发电机的工作环境以及工作过程,并且能够动态监测系统各部分的运行参数,使学员能在真实、安全的环境下直接地学习风力发电机的结构和日常运行管理的知识.

1 WTS实验平台

WTS应用虚拟现实技术,能够对风机在风场运行过程中的多种工作条件以及故障模式进行实时仿真,该系统满足的情景再现与工程再现使得人机具有良好的交互方式,逼真的表现形式使得学习人员感受到风场环境,并可以对风电设备进行操控,从而达到教学或者培训的效果.

1.1 WTS实验平台介绍

WTS可以仿真模拟常用的风力发电机组:定桨距失速型风力发电机组、变桨距风力发电机组、带转子动态电阻器的变桨距风力发电机组、带双馈发电机的变桨距风力发电机组.通过风力发电机组相关的空气动力学模型、机械模型、电气模型,WTS可以准确地反映风力发电机从启动到运行、暂停、停机、急停等各个阶段的工作状态和工作特性.同时,风电机组关键设备的技术参数均可以灵活自定义,如叶轮直径、额定功率、额定转速、同步转速等.

WTS可基于ProfiNet总线技术与外部控制器通讯,作为控制器的被控对象与之实现数据交互.该硬件在回路仿真系统实现的情景再现与工程再现能够提供直观的视觉表现,对风电机组正常运行模式以及故障模式进行实时仿真与监控,包括多种类型的风机在多种风场中运行的多种工作条件,使仿真平台能够更贴近实际风电机组运行环境.利用外部控制器进行硬件组态、调试和运行控制程序,完成风电机组的控制和监控要求,省去高昂的设备费用,对于风电教学或培训具有重要意义.

风力发电机组的主要部件:

(1)风机全貌、塔基、虚拟风向指示;

(2)机舱内部、控制柜、齿轮箱、发电机、液压系统、偏航电机;

(3)机舱外部风向标、风速计;

(4)轮毂及叶片;

(5)轮毂内变桨系统及控制柜.

1.2 完整的风力发电机组运行工况模拟

1.2.1 风模拟

用户可以实时选择预定义的风速、风向;也可以自定义风模型,模拟海上、草原等不同的风场条件.

标准风:将风速预置为和风、清风、强风和疾风4种类型,将风向预置为东、南、西、北、东南、西南、西北、东北8个方向,便于用户选择.

基本风:设置风速的基本值.

随机风:设置风速随机变化时的最大变化幅值,根据自然风的概率分布特性,产生随机风速.

斜坡风:设置逐渐增加/减小的风速.

阵风:设置短时间出现的风速.

基本风、随机风、斜坡风、阵风等风速的设置以及方向的设置均可由用户输入.

1.2.2 故障模拟

发电机系统:发电机温度过高、发电机转速剧烈波动、发电机转速突变.

偏航系统:需要机舱动作时无响应、机舱非正常摆动.

桨距系统:桨距系统齿圈润滑油液位过低、需要桨叶动作时无响应.

传动系统及齿轮箱:风轮转速测量剧烈波动、润滑油液位过低、润滑油温度过高、冷却水温度过高、风轮无法制动.

1.3 可进行的实训项目

(1)风机发电机组运行原理:风力发电机组工作原理、空气动力学原理、液压传动基本原理、电机拖动与变频基本原理、偏航系统工作原理、变桨系统工作原理等.

(2)风力发电机组组成结构:叶片形状、安装及其连接的机械结构,桨距系统组成结构,传动机构的机械组成,发电机、电动机的结构和组成,偏航系统组成结构,液压系统的基本结构,塔架、机舱内/外部结构,冷却系统组成结构等.

(3)风力发电机组控制策略:变桨距风电机组启动转速控制策略、变桨距风电机组欠功率控制策略、变桨距风电机组额定功率控制策略、变速风电机组最优功率曲线跟踪控制策略、风电机组偏航控制策略、风电机组解缆控制策略、风电机组的制动与保护策略.

(4)风力发电机组控制系统实施:控制系统硬件选型、控制系统网络连接、控制系统接线与通讯测试、PLC/DCS编程、HMI组态.

(5)风力发电机组运行:风电机组监控系统的使用、手动偏航操作、自动偏航控制、手动解缆操作、自动解缆控制、变桨控制、功率控制、并网与脱网操作.

(6)风力发电机组维护

偏航系统维护:偏航系统故障及故障排查、机舱振动故障及故障排查.

变桨系统维护:润滑油液位过低的故障排查、润滑油压力过低的故障排查、润滑系统故障及故障排查.

发电机系统维护:发电机温度过高的故障排查、冷水温度过高的故障排查、冷水泵故障及故障排查、冷却风扇故障及故障排查、轴承故障及故障排查.

齿轮箱维护:润滑油温度过高的故障排查、润滑油液位过低的故障排查、冷却水温度过低的故障排查、冷水泵故障及故障排查、冷却风扇故障及故障排查、油箱泄漏的故障排查、油箱泵故障及故障排查、主轴转速测量的故障排查、盘式制动器故障及故障排查.

1.4 控制方式

E-Wind Turbine可基于ProfiBus DP总线技术与外部控制器通讯,作为控制器的被控对象与之实现数据交互.WTS的运行环境如图1所示.

图1 WTS运行环境Fig.1 The operating environment of WTS

2 实验平台的开发

2.1 实验过程简介

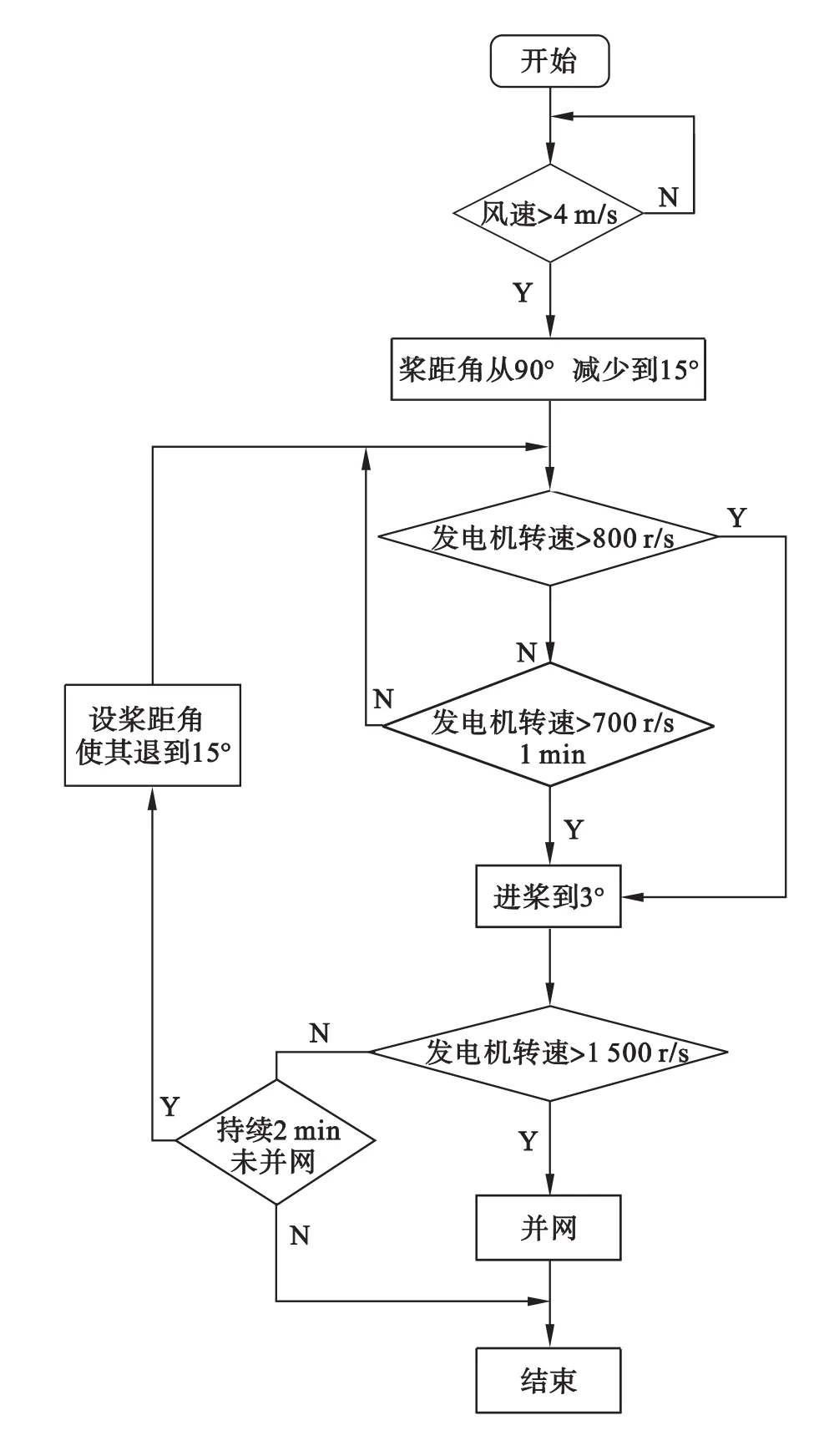

2.1.1 开机步骤

(1)检测到风速大于启动风速(4 m/s)时,可以启动风机.

(2)风机偏航,自动正对风向.风向角与风机偏航角之差不超过1°,即可认为风机已正对风向.

(3)自动控制桨距角逐渐到0°,使叶片垂直迎风.

(4)打开风机机械刹车开关,发电机开始转动.

(5)当发电机转速达到同步转速1 500 r/min时,闭合并网开关,开始发电.

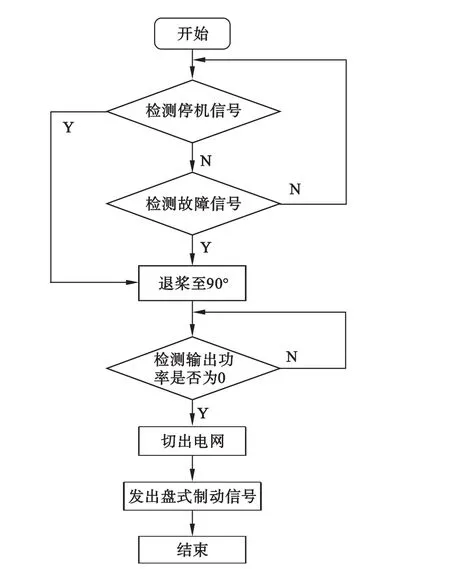

2.1.2 停机步骤

1)钙肥。基肥可亩施硝酸钙25 kg,每3年施1次;喷施可在落花后至套袋前,用0.3%~0.5%硝酸钙或氨基酸钙、腐殖酸钙喷3~4次。

(1)给出停机信号后,自动控制桨距角到90°.

(2)检测到功率为0后,将风机切出电网,并发出风机机械刹车信号.

2.2 控制任务

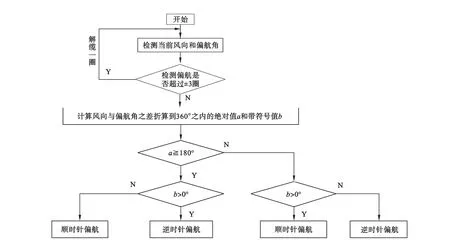

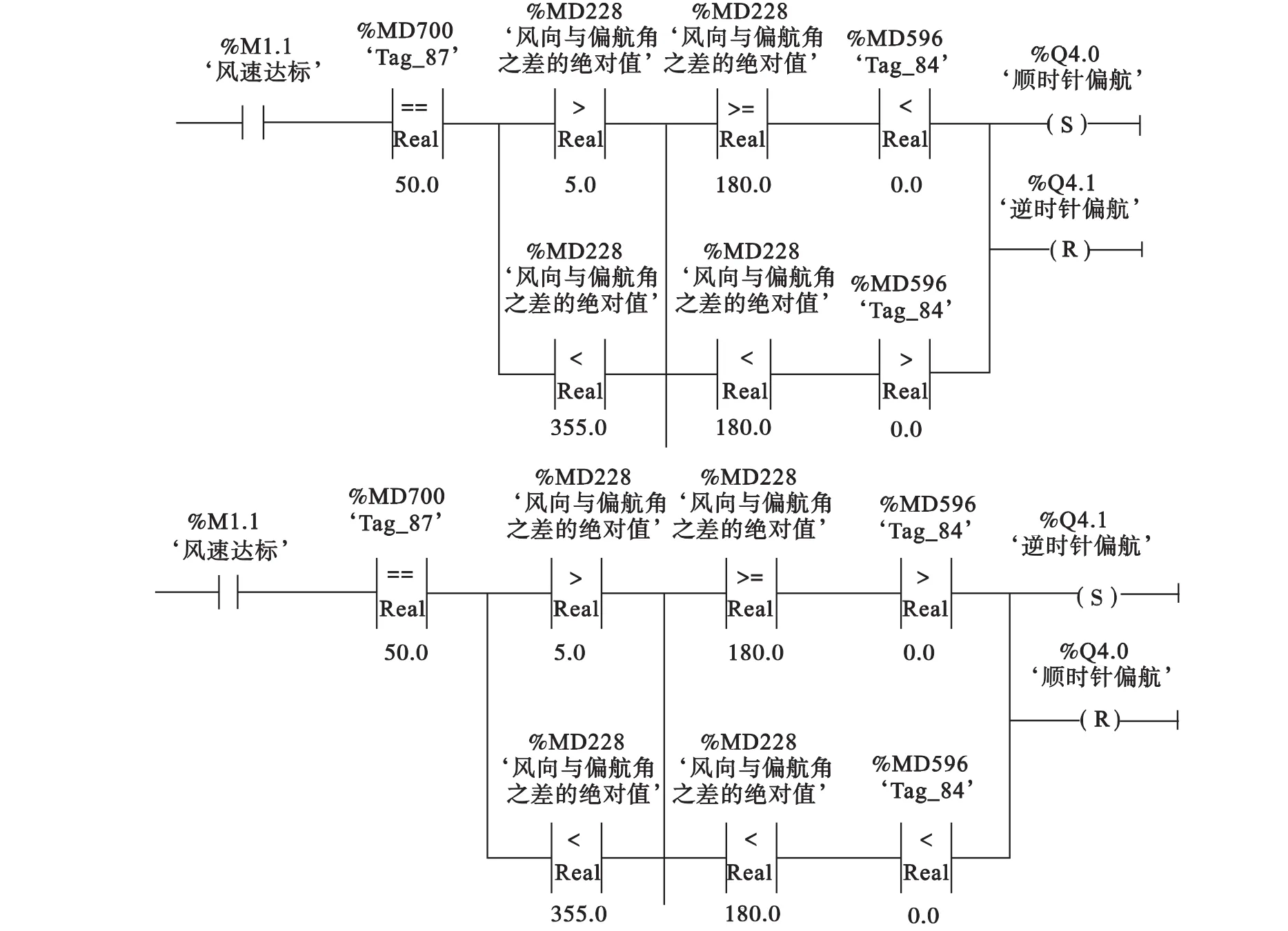

2.2.1 偏航控制

风的方向始终处于变化之中,要求设计偏航控制算法,保证风机始终正对风向,最大限度地从风中获取能量.当风向角与风机偏航角之差超过5°,即需要进行偏航控制.当风机偏航超过3圈(±1 080°)时,需设计解缆控制程序,防止内部电缆发生缠绕.

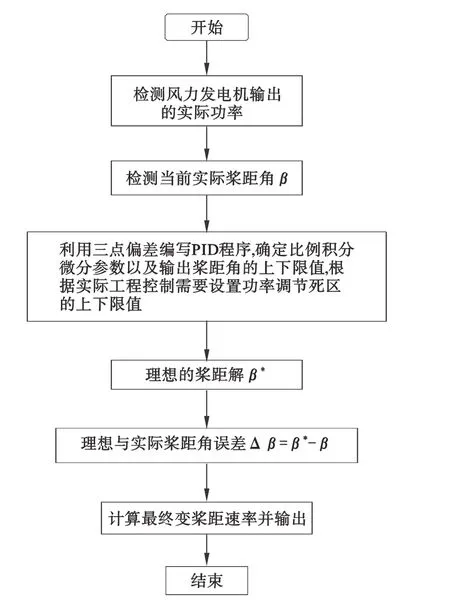

2.2.2 桨距控制

当风速超过额定风速,风机输出功率过高可能致使硬件设备受损.设计功率控制算法,通过变桨距控制限制风机吸收的功率,保证机组的安全、稳定运行.

2.2.3 风机全自动启动

按照开机步骤实施风机全自动开车,保证开车稳步进行.在开车过程中,叶片上的升力和阻力与桨距角之间呈现非线性关系,要保证随着桨距角的减小,风机的升力始终大于阻力,确保风机转速达到额定转速.

2.2.4 运行状态监测

在风机整个运行过程中,监测电力参数、风力参数、机组状态参数以及各种反馈信号等,确保风机稳定运行,在出现风速低于启动风速、刹车故障、并网故障等异常运行状态时执行停机操作.

3 实施策略

3.1 偏航系统实现方法

偏航系统是水平轴式风力发电机组必不可少的组成系统之一.偏航系统的主要作用有两个:与风力发电机组的控制系统相互配合,使风力发电机组的风轮始终处于迎风状态,充分利用风能,提高风力发电机组的发电效率;提供必要的锁紧力矩,以保证风力发电机组的安全运行[1].偏航系统流程如图2所示.

因为在实际情况中,海上风通过风机的叶轮产生的湍流会使监测到的风向产生误差,导致中央处理单元CPU1214C中得到的风向值不停地变化,所以,在实验过程中为了重现真实的风向,设计的风向偏差是正负5°,此时就需要偏航控制系统根据风向的波动自动进行校正[2].通常,当风向角与偏航角之间的角度差在5°或10°(可根据现场情况进行调整),便需要进行偏航;需要注意的是,为防止在自动校正过程中由于风向偏差的干扰造成电机的频繁转动,需要设置死区来减缓电机频繁转动次数[3].

图2 偏航系统工作流程Fig.2 The workflow chart of yaw system

值得注意的是,每次偏航任务都需要将偏航计数的数据传给控制器,即偏航电机正负旋转的圈数在每次偏转时都应记录下来,以便于控制器判断电机电缆是否处于缠绕状态,机舱每次针对风向的调整与调整的历史数据进行整合,将整合后的数据发往控制器,然后由控制器决定机舱是否进行解缆处理.

3.2 变桨距系统实现方法

变桨距风力发电机组的功率调节不完全依靠叶片的气动性能.当功率在额定功率以下时,控制器将叶片桨距角置于0°附近不作变化,可认为等同于定桨距风力发电机组,发电机的功率根据叶片的气动性能随风速的变化而变化.当功率超过额定功率时,变桨距机构开始工作,调整叶片桨距角,将发电机的输出功率限制在额定值附近,使得额定功率点仍然具有较高的功率系数[4].

变桨距风力发电机组在低风速时,将叶桨距转动到合适的角度,使风轮具有最大的启动力矩,从而使变桨距风力发电机组比定桨距风力发电机组更容易启动.具体工作流程如图3所示.

图3 变桨距系统工作流程Fig.3 The workflow chart of pitch system

在这里通过调节桨距角来调节功率恒定输出.通过电量采集测出当前发电机输出功率Pe与给定功率P*,相比计算出功率误差△P.功率的偏差作为PID控制器的输入量,控制器根据△P发出叶片参考桨距角β的命令,然后计算出当前桨距角误差△β=β*-β(当前桨距角β),而后根据变距机构的参数确定桨距变化速率.参考桨距角限制在0~90°范围内,控制器在这一范围内,按照新的桨距角要求调解风力机桨叶[5].

3.3 开车停车顺序控制

风力发电机组开车、停车顺序流程如图4、图5所示.

图4 风力发电机组开车顺序流程Fig.4 The sequence flow chart of start-up

图5 风力发电机组停车顺序流程Fig.5 The sequence flow chart of stop

4 硬件连接及组态

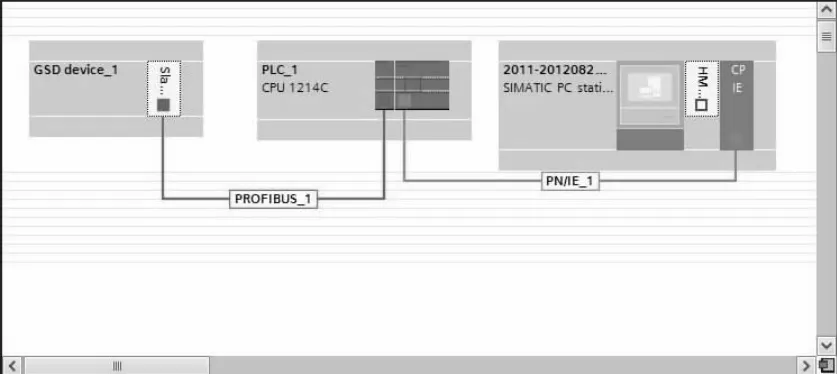

在进行编程之前,为了给后续进行的程序编译以及调试做好铺垫,首先应完成WTS实验平台与S7-1200之间的通讯连接.需要定义数据发送机制以及数据发送字节数量,还需要Profibus-DP从站提供工程中所需的AI/AO模块以及DI/DO模块.其硬件组成为:CPU1214C、WTS Profibus-DP从站通讯模块:泗博 PM-125,WTS仿真设备,工程师站ES/操作员站OS.

如图6所示,GSD device即为PM125通讯模块,WTS仿真设备与CPU1214C通过此通讯模块进行数据交换.

图6 网络拓扑图Fig.6 The network topology

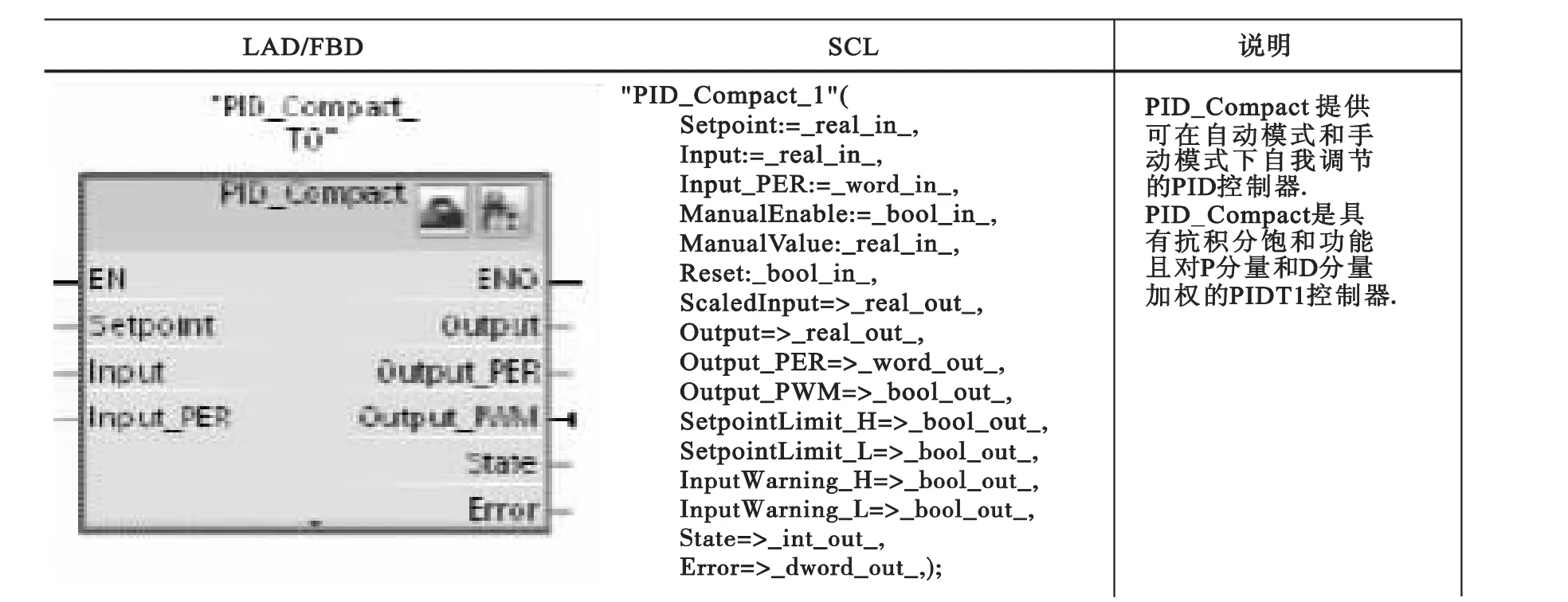

5 程序编写及HMI设计

S7-1200的编程环境类似于S7-200,基本都是通过梯形图语言(LAD)在程序段内进行程序的编写.根据实施策略,在变桨距系统中用到的是PID模块,可以使用S7-1200中的PID_Compact模块进行变桨距控制,从而保证功率输出在正常范围;在偏航系统以及开车、停车阶段基本都是采用逻辑判断,通过LAD编写算法来实现控制要求.PID模块与部分程序如图7、图8所示.

图7 PID_Compact模块简介Fig.7 The introduction of PID_Compact

图8 偏航系统部分程序设计Fig.8 Partial program of the yaw system

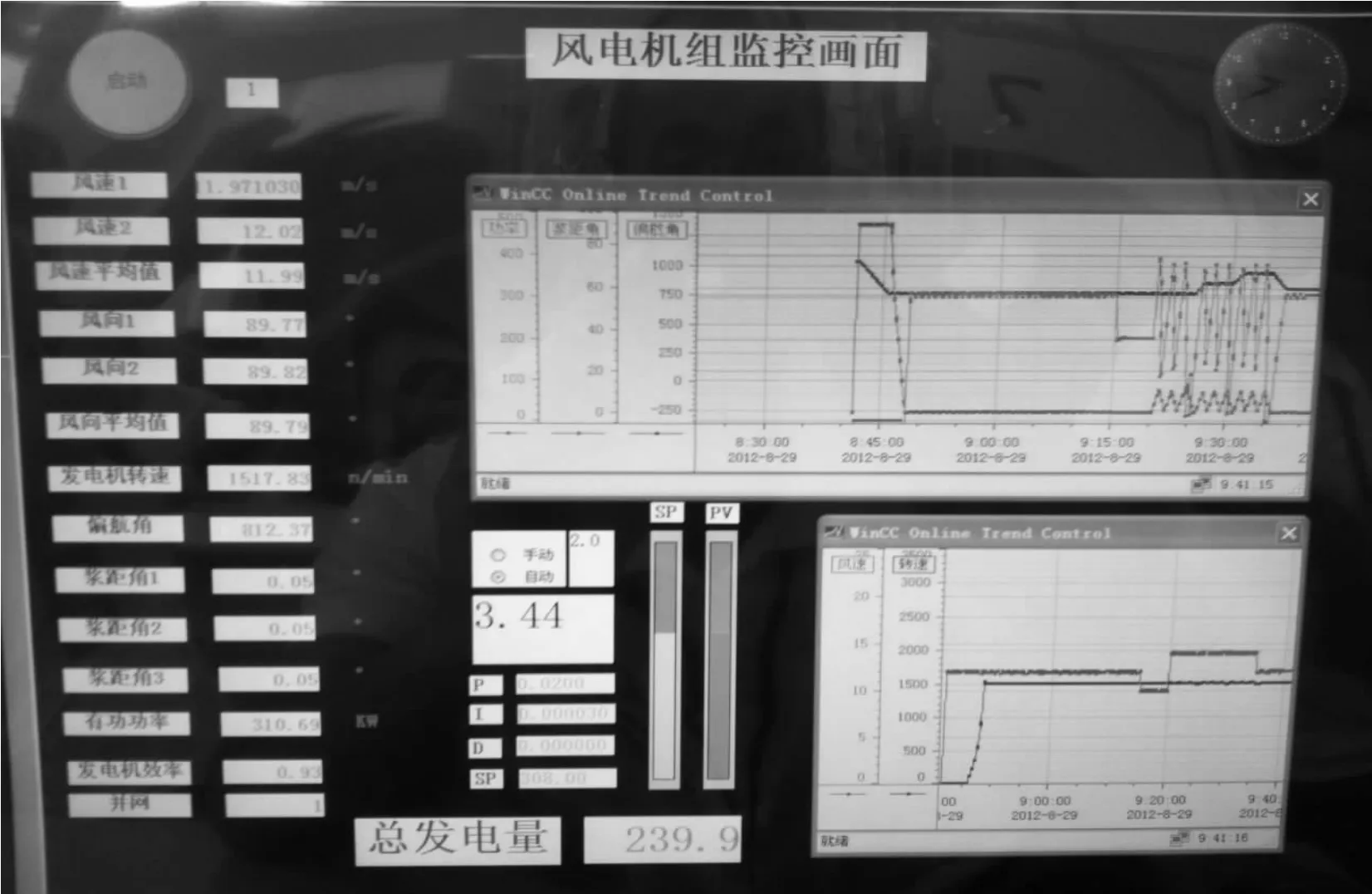

待网络组态、程序编写、OS画面组态全部完成下载之后,开始进行风电机组相关的实验.点击启动按钮,当风速大于启动风速之后,风机就开始进行偏航操作,由初始的偏航角1 050°向初始风向东北风偏转,待偏转任务结束,风机开始放桨,桨距角由初始的90°逐渐到0°,值得注意的是,放桨距过程一定要缓慢,使风机叶片充分吸收风能尽快将转速提升起来,为后续的并网发电任务做好铺垫.待转速达到1 500 r/min之后一段时间,风机开始并网发电,此时需要控制功率在300 kW±20 kW之间为最佳.

6 运行结果及分析

根据上述操作流程,在实验中得到以下数据及曲线(如图9所示).由图9可以看出:风电机组在启动之后经过一段时间的偏航控制,风机正对风向之后,桨距角开始由90°逐渐变化到0°,于此同时,转速也逐渐上升,当桨距角到1°时,风机转速达到1 500 r/min,达到并网要求,在PID自动调节作用下,风机输出功率在300 kW±20 kW之间波动.当风速和偏航角发生变化之后,功率开始大幅度波动,直到风向和风速再次停止变化,功率再次趋于稳定.

在整个过程中,偏航系统能够随着风向的变化迅速做出反应,能够使风机及时地正对不断变化的风向,抗干扰能力较强.不足的是在偏航过程中,通过控制桨距角并不能使风电机组的功率稳定输出.造成该现象的原因是由于桨距角变化率较小,不能及时随着理想桨距角输出的变化而变化,从而造成了一定的滞后.如果能及时控制桨距角的变化速率,那么功率的输出会更加理想.

图9 工况控制曲线Fig.9 The control chart in the final hold by Siemens

7 结束语

本文以WTS为平台,以风电机组为被控对象,使用S7-1200作为控制设备,通过对风电机组的构造以及各部分系统工作原理的分析,指导学生完成对风机的开机过程、自动偏航和变桨距系统等程序的编写,并利用WINCC V11对人机界面进行了设计,通过控制器S7-1200对仿真平台WTS进行了风电机组的模拟控制,使学生能够更加真实地感受到风电现场的各种因素对系统的影响并实施相应的措施消除干扰,在较好地完成控制要求的同时也具有良好的教育意义.

[1] 叶杭治.风力发电机的控制技术[M].北京:机械工业出版社,2008:32-36.

[2] 李小燕,王志新.风力机偏航控制策略及系统设计[J].微计算机信息,2007,23(5):1-2.

[3] 任清晨.风力发电机组工作原理和技术基础[M].北京:机械工业出版社,2010:47-52.

[4] 孙海维,崔世钢.SIMATIC可编程控制器及应用[M].北京:机械工业出版社,2005:25-29.

[5] 姚红菊,赵斌.变速恒频风电机组额定风速以上恒功率控制[J].能源与环境,2005(3):12-13.