叉式穿梭车的电气控制系统

2013-10-24余姚市供电局杨立明陈宁华朱鸣晨韩一舜

余姚市供电局 杨立明 陈宁华 朱鸣晨 韩一舜 张 苗

1 引言

轨道式导引车(Rail Guide Vehicle,RGV)具有动态移载、运行稳定可靠、成本低等特点,在自动化仓库系统中得到了广泛应用。目前RGV 按运动方式不同可分为环形轨道式和直线往复式。一般地,环形轨道式RGV系统效率高且可多车同时工作,轨道多采用铝合金,相对成本较高;直线轨道式RGV系统通常为单车单轨,通常采用钢轨为轨道,成本较低。随着PLC控制、分布式现场总线、矢量变频调速、激光测距定位等技术的引入,使得RGV能够实现精确绝对认址与平滑调速,从而提升了RGV的起动、运行与制动性能,确保了整个物流系统的可靠、平稳与高效。

针对某电力公司的电力柜存储需求,采用升降横移式立体库的形式开发了自动化电力柜存储系统。在输送机、穿梭车等传输设备的配合下,该立体库系统依靠网络化仓库管理系统,实现了迅速可靠地物品存取管理。本文介绍了该系统的核心组成部分——叉式直线穿梭车(RGV),对其电气控制系统的设计与实现进行了详细论述,展现了叉式直线穿梭车在自动化立体仓库中的应用前景。

2 叉式穿梭车结构组成

直线轨道式RGV 系统通常为单车单轨,叉式穿梭车的硬件组成主要包括行走机构、升降机构、叉取机构,总体结构如图1所示。行走电机通过驱动轴带动车轮,使叉式穿梭车在下导轨上做水平行走;提升电机通过凸轮带动载货台做垂直升降;载货台上的货叉电机驱动货叉左右伸缩。通过上述三维运动可将指定位置的货物取出或将货物送入指定位置。

图1 叉式穿梭车结构组成

3 RGV电气控制系统

3.1 电气控制系统组成

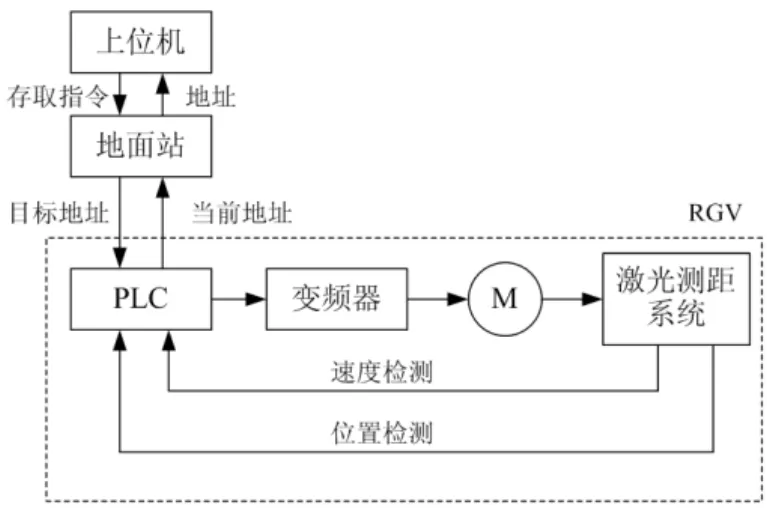

叉式穿梭车的控制系统主要电气元件包括PLC、变频器和触摸屏。RGV的电机采用SEW三相异步电机。其中行走和货叉电机由一台变频器分时控制实现无极调速,而升降电机由另一台变频器实现无极调速。叉式穿梭车具有自动认址、货位虚实监测以及其它自动检测功能。RGV电气控制系统总体结构如图2所示。

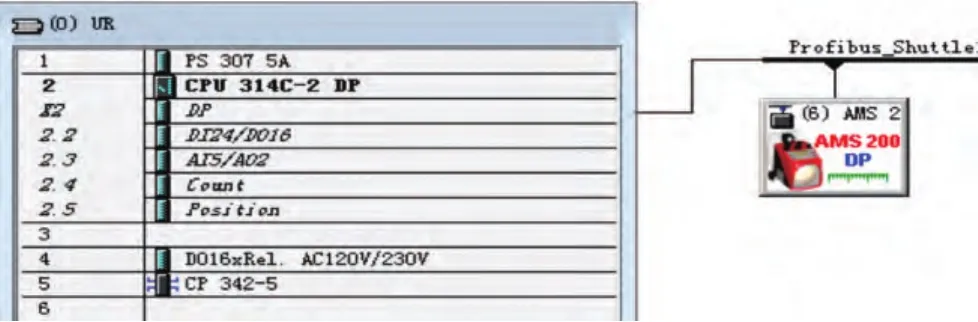

系统以Siemens 公司CPU 314-2DP作为控制核心,负责处理从激光传感器测得的距离值、RGV控制方式(自动或手动)、与上位机间的通讯、防撞策略和控制变频器调速和停走方案等。CPU 314-2DP模拟量输出满足无极调速要求并自带24个数字输入和8个数字输出,能够接入激光测距仪的检测信号输入、输出变频器控制,继电器输出模块SM322用于指示灯的输出和电机抱闸等控制输出。

图2 叉式穿梭车控制系统

变频器采用诺德变频器SK520E 具有自动力矩调节功能 防止低频力矩不够。实现了转矩的快速响应和准确控制,能以很高的控制精度进行宽范围的调速运行 并可接入标准PROFIBUS-DP现场总线控制系统。

叉式穿梭车控制系统配备了多种激光测量传感器 包括货物检测传感器、货物尺寸检测传感器、激光测距传感器等 如图3所示。

图3 LEUZE测量传感器与光通讯器

货物检测传感器 采用德国劳易测(LEUZE)专为立体仓库开发的HRTR 46B货物检测传感器 具有检测距离远且可调、检测光线强、受检测物体颜色影响小等特点。货物检测可以防止空出库、重复入库等现象的发生。

货物尺寸检测传感器 入库输送机上部安装有门架式尺寸检测装置 货物入库时 可发现货物外形尺寸的超出情况 并报警提示操作人员手工处理。固定条码扫描仪安装在尺寸检测门架侧面上 用于料箱上的条码扫描 对未通过外形尺寸和条形码检测的货物进行报警提示 以便操作人员人工处理。

激光测距传感器 采用德国劳易测 LEUZE 激光测距仪AMS200进行水平位移检测 检测误差可保证在±1mm 刷新速度可达2ms 具有速度/位置测量功能。激光绝对认址方式实现了货位设定的数字化,易于实现精准定位功能,配合可编程控制器的控制算法求得速度设定值 并通过变频器进行位置/速度的闭环控制 如图2所示。在PLC编程软件STEP7中的激光测距仪硬件组态配置如图4所示。激光测距仪数值读取模块如图5所示。

图4 激光测距仪在STEP 7中的硬件组态

图5 激光测距仪数值读取模块

3.2 系统通讯

整个叉式穿梭车传输系统的数据通讯采用PROFIBUSDP网络,将RGV可编程控制器、激光测距仪、变频器、控制面板触摸屏、上位监控机等连接到PROFIBUS-DP网络中,并为连接在网络上的每个部件都分配不同的总线地址。

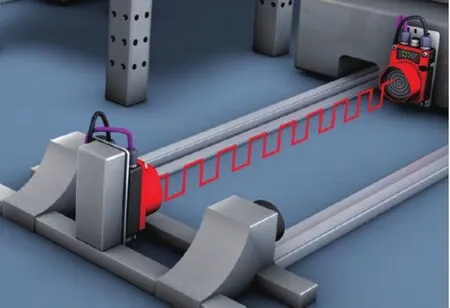

此外 地面主站需要与叉式穿梭车之间传输RGV的当前位置与目标位置信息。由于本系统为直线往复式导轨 因此在RGV车载电气控制系统中加入了无线红外激光通讯器DDLS 200,如图6所示。在RGV与地面主站之间对准的基础上 实现两者之间的远红外线光学数据传输 并且支持最大数据传输范围500m、最大传输速度200kbps。

图6 红外激光通讯示意图

3.3 RGV定位与速度控制

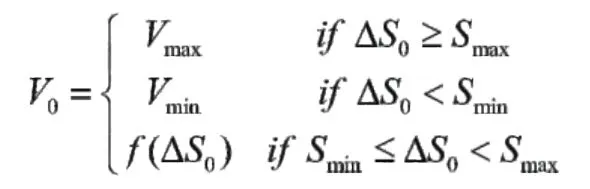

当RGV接收到地面站或操作面板触摸屏下达的作业指令时,PLC根据作业指令装入目标货位地址,同时通过激光测距器读取RGV当前地址 PLC计算出位移差值△S0。由于RGV的最大运行速度受其机构、电机性能、功率、负载及安全等方面的限制 设有最大限速值 而RGV的最小运行速度受到负载与拖动力矩等的影响 设有最小速度限制,否则低速时就无法拖动和正常工作。为实现RGV平滑调速 采用三段式策略对变频器的频率进行动态的线性给定。

启动阶段 根据 △S0计算初始运动速度V0。设Vmax和Vmin分 别是穿梭车允许运行的最高和最低速度Smin是水平方向相邻货位间距Smax是立库水平方向最大宽度 则

其中 f(·)是查表函数 即查询事先建立的测距值与速度给定值之间的数学函数曲线。

匀速阶段 穿梭车启动之后不断获取当前绝对测距值△S当△S>0.5△S0即未达到半程之前 均保持初始速度运行。

减速阶段 当△S≤0.5△S0后开始均减速过程 当△S≤0.5Smin后 穿梭车以最小速度Vmin运行直到停下。

通过激光定位技术实现了穿梭车绝对认址 相比传统的认址片相对认址技术 定位精度更高 并支持线性连续的速度给定 进一步可以通过优化速度控制曲线 大幅提高穿梭车的运行性能。

3.4 叉式穿梭车的安全运行控制

为了保证人身、货物及设备的安全 叉式穿梭车配备有完善的硬件及软件的安全保护装置 并在电气控制上采取一系列联锁和保护措施:

①从基本的电机控制角度 各电机均设有过电流继电器对电机进行保护。

②从RGV安全运行控制角度 设置了走行端点限位及升降端点限位传感器;设置了走行高速强制切除功能 从而防止穿梭车运行至轨道两端附近运行速度过快;设置了升降高速强制切除功能 从而防止叉式穿梭车运行至升降两端附近运行速度过快;另外 货叉、行走、升降过程均具有逻辑互锁功能 确保货叉动作时禁止行走、行走中货叉禁止动作、货叉动作中禁止高速升降。

③从出入库操作安全角度 为防止空出库、重复入库等现象的发生 设置了对货架上货位、入出库位置上的货物检测传感器 为防止货物尺寸与欲入库货位的尺寸不符 设置了货物尺寸检测传感器 为防止货物坍塌情况的发生 叉式穿梭车上设置了货物坍塌检测传感器 还设置了松链检测传感器 以检测松链情况的发生。

④从安全报警角度,叉式穿梭车控制盘上设置紧急停止按钮 以备在非常情况下切断叉式穿梭车电源,设置有异常状态下的声光报警装置,并用指示灯来指示叉式穿梭车工作状态。

4 实现与应用

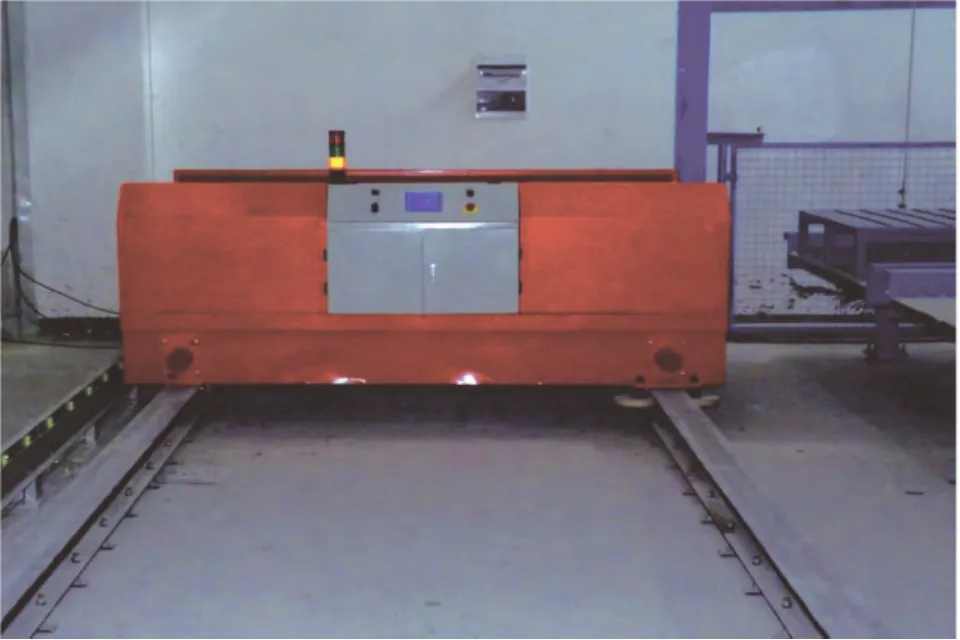

所研制的叉式穿梭车实物如图7所示。该叉式穿梭车应用在某电力柜存储系统中。此系统采用一套三层升降横移式立体存储结构 共计存储42个托盘位 每个托盘位可存放一个2000×1500的大容量托盘。系统中采用两台RGV分别在库的两侧各自轨道上运行。

图7 叉式穿梭车实物图

叉式穿梭车PLC通过红外激光通讯方式与地面主站PLC通讯;而地面主站PLC通过以太网与监控级计算机通讯,实现整个自动化仓库系统的联网与监控,并实现了联机自动、本机自动、半自动及手动控制这四种RGV控制模式。

叉式穿梭车通过激光绝对认址实现了测距、调速的数字化,确保了叉式穿梭车运行精准、平稳;由于叉式穿梭车运行灵活、速度较快的特点,使库台和货位地址变更、出入库操作更为高效、可靠。

5 结语

本文介绍了一种叉式穿梭车的电气控制系统,通过集成可编程控制器、分布式现场总线、矢量变频调速、激光测距定位等技术,实现了叉式穿梭车的精确绝对认址与平滑调速。实际工程应用结果表明该系统具有成本低、自动化程度高的特点,能够显著提高物流仓储系统的效率。