气体膨胀式天然气带压液化流程的设计与优化

2013-10-22熊晓俊林文胜顾安忠

熊晓俊 林文胜 顾安忠

上海交通大学制冷与低温工程研究所

海洋中蕴藏了全球约1/3的天然气资源[1],然而海上天然气液化却面临诸多难题,其中之一就是如何减小液化装置的占地面积问题。为解决这一难题,国外学者提出了天然气带压液化(PLNG)技术[2-3],即让天然气液化后在较高的压力(1~2MPa)下储存运输,其对应的冷凝温度也由传统流程的-160℃明显提高至-100~-120℃。由于冷凝温度的提高,CO2在LNG中的溶解度也由0.01%左右显著提高到1.00%~3.30%(摩尔分数)[4-5]。考虑足够的安全余量,对于CO2含量低于0.50%的原料天然气就可以省去CO2预处理装置,从而大大减小了天然气处理装置的占地面积。PLNG技术的这一优势无疑为海上天然气的开发利用带来了极大便利。然而,有关PLNG流程的运行参数、性能优化方面的研究几乎还未见报道。

由于气体膨胀式天然气液化系统具有易启停、流程简单、结构紧凑等优点,十分适合海上天然气的液化[6],因此,笔者采取了这种形式的天然气液化流程,针对CO2含量较低的海上天然气设计了一种气体膨胀带压液化流程,并利用HYSYS软件进行了模拟计算。分别采用N2、5 0%N2+5 0%CH4、CH4作为制冷剂,以产品LNG的单位能耗为指标,对流程的关键参数进行了优化分析,并将优化后的氮膨胀天然气带压液化流程与常规氮膨胀天然气液化流程进行了比较,拟为海上天然气液化流程设计提供指导和依据。

1 带压液化流程的设计

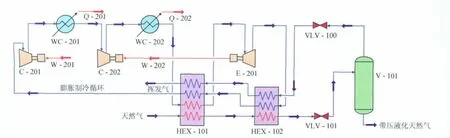

针对CO2含量较低的海上天然气设计了一种气体膨胀带压液化流程(图1)。为简化研究,笔者省略了天然气脱H2S、脱重烃、脱水等净化处理过程。将净化后带有一定压力的天然气引入换热器HEX-101和HEX-102降温后节流至1~2MPa,变成液化产品LNG后引入储罐V-101储存。储罐中的挥发气(BOG)节流降温后返回到换热器,以回收部分低温能和压力能。整个液化流程由气体膨胀制冷循环提供冷量,气体制冷剂经过两级压缩中间水冷后,再经过换热器HEX-101预冷,然后经过膨胀机膨胀降至低温,依次为换热器HEX-101和HEX-102提供冷量,复温后回到压缩机。其中压缩机C-202和膨胀机E-201共同构成压缩膨胀机组,膨胀机E-201产生的膨胀功刚好完全回收给压缩机C-202使用。

图1 气体膨胀天然气带压液化流程图

2 液化流程的优化

2.1 初始参数的设定

选择P-R状态方程作为物性模拟计算方程。流程的初始参数是根据生产实践经验或合理的假设而设定的。设定天然气进口温度和水冷后的温度为35℃,压缩机绝热效率为0.85,膨胀机绝热效率为0.8[7-8],天然气液化率为1。为简化研究,假定换热器中天然气的压降为0kPa,HEX-101的最小换热温为5℃,HEX-102的最小换热温为3℃[8]。由于PLNG流程主要是针对含CO2天然气的液化而提出的,故假设进口天然气仅由CH4和CO2组成,选取CH4和CO2的摩尔分数分别为99.9%和0.01%的天然气进行研究。

为减少流程的可调参数,借助HYSYS软件设定了几个逻辑关系,使得部分流程参数可以进行自调节以达到最优值。自调节压缩机C-201前端天然气流量保证换热器HEX-101的最小换热温差为5℃;自调节水冷器WC-201前端天然气的压力保证膨胀机的功刚好完全回收给压缩机C-202使用;自调节膨胀机E-201后端天然气的压力保证换热器HEX-102的最小换热温差为3℃;自调节换热器HEX-101后端天然气的温度使之与压缩机C-201前端天然气的温度相等。

2.2 流程参数的优化方法

根据流程已设定的参数及其逻辑关系,可知流程自由度为4[9],分别是进口天然气压力(p101)、LNG 储存压力(p104)、气体制冷剂膨胀前压力(p204)、气体制冷剂膨胀前预冷温度(t206)。为找到这4个参数的最优值,以产品LNG的单位能耗为指标,在其他参数相同的情况下,改变被优化参数的值,取其能耗最低者作为最优值。带压LNG产品的单位能耗计算公式如下:

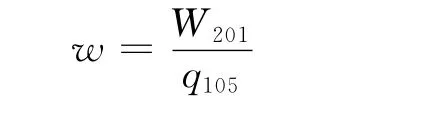

式中w为LNG的单位能耗,kWh/m3;W201为压缩机C-201的总功耗,kW;q105为LNG的标准体积流量,m3/h。

3 优化结果与分析

3.1 流程参数的优化结果

当进口天然气压力(p101)为5MPa、LNG储存压力(p104)为2MPa、气体制冷剂膨胀前预冷温度(t206)为-30℃时,在一定范围内改变制冷剂膨胀前压力(p204),通过HYSYS软件模拟计算可得到产品LNG单位能耗(w),进而得到w随p204的变化关系(图2)。由图2可知,产品LNG单位能耗随制冷剂膨胀前压力的增加而降低。这是因为压力的增加使得制冷剂膨胀后的温降增大,引起制冷剂膨胀后压力(p207)进行自调节升高压力,进而引起制冷剂流量进行自调节增加流量,这两者的综合作用使得产品LNG的单位能耗降低。由于制冷剂膨胀前压力的升高可能会导致膨胀机带液太大的问题,另外,压力过高会使得设备承压要求增加,因而流程中的压力不宜过高,p204为5MPa是一个比较合适的气体制冷剂膨胀前压力。

图2 w随p204的变化关系图

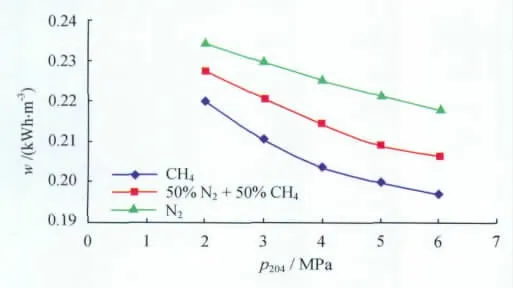

当进口天然气压力(p101)为5MPa、LNG储存压力(p104)为2MPa、气体制冷剂膨胀前压力(p204)为5 MPa时,在一定范围内改变气体制冷剂膨胀前预冷温度(t206),通过 HYSYS软件模拟计算可得到产品LNG的单位能耗(w),进而得到w随t206的变化关系(图3)。由图3可知,产品LNG单位能耗先随制冷剂膨胀前预冷温度的增加而降低,后又随之增加而增加。这是因为膨胀前温度较低时,流程的热负荷较大,造成制冷剂流量上升,压缩机功耗随之增加,从而导致产品LNG能耗增加。膨胀前温度较高时,膨胀后的温度也较高,引起膨胀后压力自调节降低压力,压缩机功耗随之增加,从而导致产品LNG能耗增加。故而制冷剂存在一个最优膨胀前压力,由图3可知,t206为-25℃、-30℃、-35℃时分别是CH4、50%N2+50%CH4、N2制冷剂的最优膨胀前预冷温度。

图3 w随t206的变化关系图

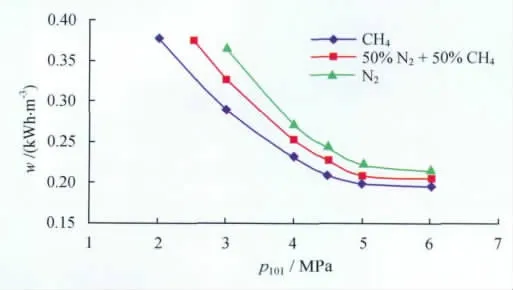

当LNG储存压力(p104)为2MPa、气体制冷剂膨胀前压力(p204)为5MPa、气体制冷剂膨胀前预冷温度(t206)为-30℃时,在一定范围内改变进口天然气压力(p101),通过HYSYS软件模拟计算可得到产品LNG的单位能耗(w),进而得到w随p101的变化关系(图4)。由图4可知,产品LNG单位能耗随进口天然气压力的增加而降低。这是因为压力越高,换热器的平均换热温差越小,因而能耗越低。由于进口天然气压力的升高对承压设备的要求也增加,故而不宜太高。因此,取p101为5MPa作为最优进口压力。

图4 w随p101的变化关系图

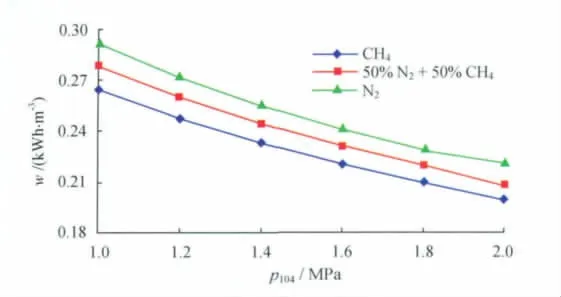

当进口天然气压力(p101)为5MPa、气体制冷剂膨胀前压力(p204)为5MPa、气体制冷剂膨胀前预冷温度(t206)为-30℃时,在一定范围内改变LNG储存压力(p104),通过HYSYS软件模拟计算可得到产品LNG的单位能耗(w),进而得到w随p104的变化关系(图5)。由图5可知,产品LNG单位能耗随LNG储存压力的增加而降低,这是因为储存压力越高,对应的液化温度越高,所需的制冷量越少,因而能耗越低。然而储存压力的升高对储存和输运容器的耐压要求也增高,增加了运输成本[10]。取p104为2MPa作为最优的LNG储存压力。

图5 w随p104的变化关系图

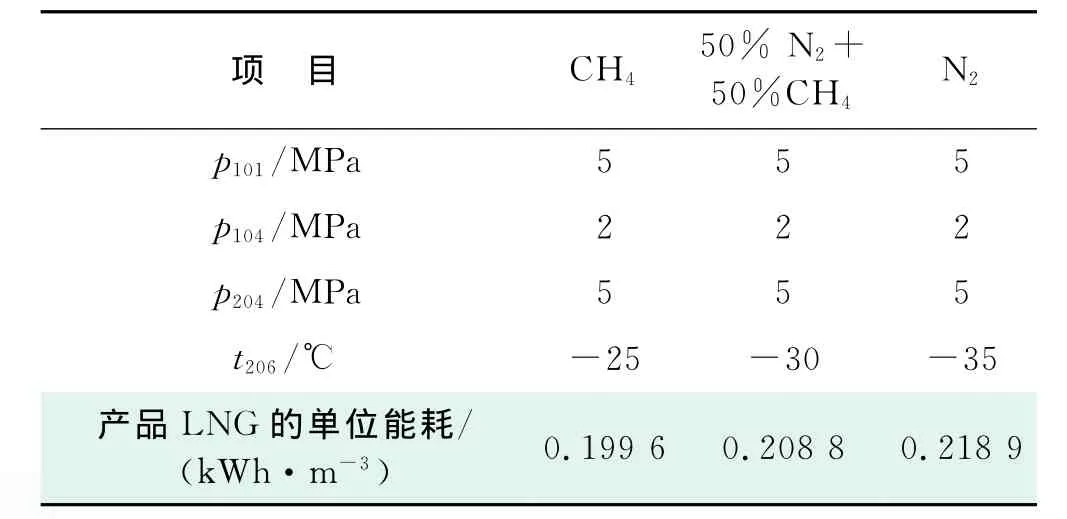

3.2 制冷剂的比较

通常考虑到安全因素,N2是首选的膨胀制冷剂,为降低能耗,N2-CH4混合物也常被用作制冷剂[7]。通过上述对CH4、50%N2+50%CH4和N2这3种制冷剂的研究,可得到3种对应液化流程的最优参数及能耗值(表1)。由表1可知,CH4、50%N2+50%CH4和N2这3种制冷剂膨胀前预冷温度的最优值依次降低,这是由于N2的液化温度低于CH4的液化温度而造成的。由图5及表1不难发现这3种制冷剂中N2的能耗最高,CH4的能耗最低,这是因为进口天然气的比热容随温度变化的性质与CH4制冷剂的比热容随温度变化的性质十分接近[11],使得天然气与制冷剂换热时的平均温差较小,火用损失较小,能耗也较低。

表1 3种制冷剂对应液化流程的最优参数及能耗值表

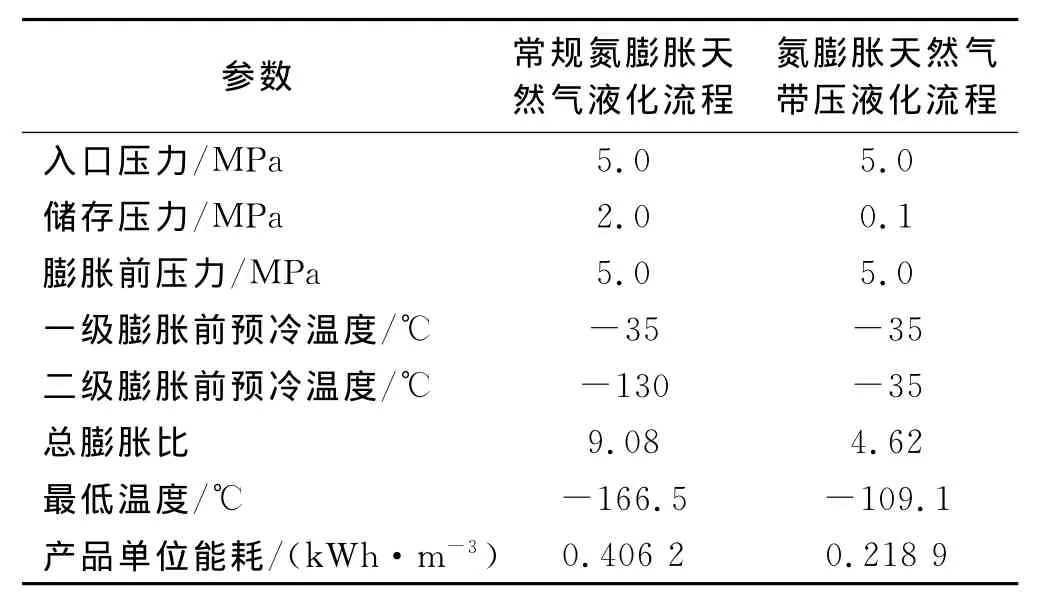

3.3 氮膨胀PLNG流程与常规氮膨胀流程的比较

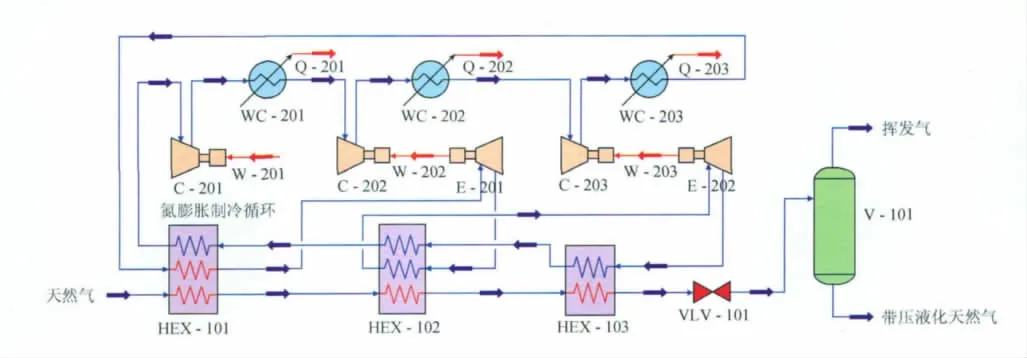

HYSYS模拟的常规氮膨胀天然气液化流程如图6所示[12]。经过预处理后的进口天然气通过换热器HEX-101和 HEX-102降温,然后节流至101kPa变为LNG,送入储罐V-101。液化流程所需冷量由氮膨胀制冷循环提供,由于常规液化流程所需的低温更低,若采用单级膨胀会导致膨胀机的膨胀比非常大,故而一般采用两级膨胀为流程提供冷量和所需的低温。氮气制冷剂首先经过三级压缩水冷器,再进入膨胀机E-201膨胀降温,接着进入换热器HEX-102为其提供冷量,然后进入膨胀机E-202继续膨胀降温,接着依次通过三级换热器为其提供冷量,最后复温回到压缩机。其中膨胀机E-201和E-202产生的膨胀功分别由压缩机C-202和C-203完全回收利用,构成两个压缩膨胀机组。由于常规天然气液化流程的进口天然气要经过CO2预处理,CO2的含量一般不超过0.01%。因此,这里仍旧取99.99%CH4+0.01%CO2作为进口原料气。

图6 常规氮膨胀天然气液化流程图

表2 常规氮膨胀天然气液化流程与氮膨胀天然气带压液化流程优化结果的比较表

经过模拟和优化计算,表2列出了常规氮膨胀天然气液化流程和氮膨胀天然气带压液化流程的优化结果。比较可知,二者的最优入口压力、膨胀前压力和预冷温度是相同的。由此可见,和常规氮膨胀流程相比,氮膨胀天然气带压液化流程具有以下优点:①膨胀比降低,约为前者的一半;②最低温度为-166℃,比前者提高了约56℃;③产品LNG单位能耗仅为0.218 9 kWh/m3,相较前者的0.406 2kWh/m3降低了约46%;④此外,膨胀比的降低使其可以省去一个压缩膨胀机组,使流程结构更简单,占地面积更小,并且使流程设备更少,初投资更低。

由于常规氮膨胀流程的能耗较高,因而主要适用于液化能力较小的场合。笔者设计的新型带压液化流程大大较低了能耗,从而拓宽了它的适用范围,使之不仅可以适用于液化能力较小的场合,也可以适用于液化能力较大的场合。

4 结论

1)利用气体膨胀循环可以实现含CO2摩尔分数不超过0.5%的天然气带压液化。

2)N2、50%N2+50%CH4、CH4作为气体膨胀循环的制冷剂时,N2的能耗最高,CH4的能耗最低。

3)和常规天然气液化流程相比,气体膨胀天然气带压液化流程除了可以省去CO2预处理装置、减少了占地面积这一突出优点之外,还具有以下优点:①能耗更低;②流程膨胀比降低,可以减少一级膨胀压缩机组,进而减少设备初投资,并简化了流程,进一步减少了占地面积。

综上所述,气体膨胀天然气带压液化流程虽然因其较高的产品压力和CO2含量为后续LNG的储运、利用带来不少问题,在陆上天然气液化装置中不大可能被采用,但却十分适合海上天然气的液化。

[1]潘继平,张大伟,岳来群,等.全球海洋油气勘探开发状况与发展趋势[J].中国矿业,2006,15(11):1-4.PAN Jiping,ZHANG Dawei,YUE Laiqun,et al.Status quo of global offshore oil and gas exploration and development and its trends[J].China Mining Magazine,2006,15(11):1-4.

[2]PAPKA S D,GENTRY M C,LEGER A T,et al.Pressurized LNG:A new technology for gas commercialization[C]∥Proceedings of the 15thInternational Offshore and Polar Engineering Conference,19-24June,2005,Seoul,Korea.Seoul:International Offshore and Polar Engineering Conference,2005.

[3]FAIRCHILD DP,SMITH PP,BIERY NE,et al.Pressurized LNG:Prototype container fabrication[C]∥Proceedings of the 15thInternational Offshore and Polar Engineering Conference,19-24June 2005,Seoul,Korea.Seoul:International Offshore and Polar Engineering Conference,2005.

[4]EGGEMAN T.Pitfalls of CO2freezing prediction[C]∥82ndAnnual Convention of the Gas Processors Association,10 March 2003,San Antonio,Texas,USA.San Antonio:Consulting Process Engineers for the Natural Gas Industries,2003.

[5]SHEN T T,GAO T,LIN W S,et al.Determination of CO2solubility in saturated liquid CH4+N2and CH4+C2H6mixtures above atmospheric pressure[J].Journal of Chemical & Engineering Data,2012,57(8):2296-2303.

[6]LI Q Y,JU Y L.Design and analysis of liquefaction process for offshore associated gas resources[J].Applied Thermal Engineering,2010,30(16):2518-2525.

[7]杜宏鹏,崔杰诗,李红艳,等.海上天然气液化流程模拟和优化分析[J].节能技术,2011,29(3):195-197.DU Hongpeng,CUI Jieshi,LI Hongyan,et al.The simulation and optimization analyses of process based on natural gas liquefaction at sea[J].Energy Conversion Technology,2011,29(3):195-197.

[8]GAO T,LIN W S,LIU W,et al.Mixed refrigerant cycle liquefaction process for coalbed methane with high nitrogen content[J].Journal of the Energy Institute,2011,84(4):185-191.

[9]CHANG H M,CHUNG M J,LEE S,et al.An efficient mutli-stage Brayton-JT cycle for liquefaction of natural gas[J].Cryogenics,2011,51(6):278-286.

[10]吕鹏飞,鹿院卫,刘广林,等.小型天然气氮膨胀液化流程参数优化[J].工程热物理学报,2011,32(8):1396-1398.LYU Pengfei,LU Yuanwei,LIU Guanglin,et al.Parameters optimization of small-scale natural gas expander liquefaction process[J].Journal of Engineering Thermophysics,2011,32(8):1396-1398.

[11]赵敏,厉彦忠.丙烷预冷混合制冷剂液化流程中原料气与制冷剂匹配研究[J].西安交通大学学报,2010,44(2):108-112.ZHAO Min,LI Yanzhong.Analysis for selecting mixed refrigerant composition based on raw natural gas in propane precooled mixed refrigerant liquefaction process[J].Journal of Xi’an Jiaotong University,2010,44(2):108-112.

[12]顾安忠,鲁雪生,汪荣顺,等.液化天然气技术[M].北京:机械工业出版社,2003.GU Anzhong,LU Xuesheng,WANG Rongshun,et al.Technology of natural gas liquefaction[M].Beijing:China Machine Press,2003.