船体外板多点数字化成形技术研究

2013-10-17鲍海阁

李 宁,鲍海阁,彭 杉

●(1.海军驻葫芦岛渤海造船厂军代表室,辽宁葫芦岛 125004;2.驻长春地区航空军代表,长春 130000;3.海军驻704研究所军代表室,上海 200031)

船体外板多点数字化成形技术研究

李 宁1,鲍海阁2,彭 杉3

●(1.海军驻葫芦岛渤海造船厂军代表室,辽宁葫芦岛 125004;2.驻长春地区航空军代表,长春 130000;3.海军驻704研究所军代表室,上海 200031)

船体外板曲面大都是由复杂的不可展空间曲面构成的,其弯曲成形目前仍靠手工完成,成为了船体建造数字化的瓶颈之一。为了实现船体外板的数字化加工,根据船体外板成形的技术要求,提出了将目前迅速发展的多点数字化成形技术应用于船体外板成形的技术方案,通过实验证明:多点成形技术可较好地完成船体外板的数字化成形,经过精度检验可以用于船体外板的成形加工。

船体外板;数字化加工;多点成形

0 引言

在船舶制造中,船体建造的数字化是技术发展趋势,其中弯曲加工之前的船体设计、放样、展开、号料、切割均实现了数字化,其后的装配、焊接也实现了机械化和流水作业,只有船体外板曲面件加工这一环节仍靠手工完成,成为船体建造数字化的难点之一[1]。其次,如何将不同厚度的钢板加工成所需要的三维曲面零件,打造合格的流线型外体是船体外板制造的难题。长期以来,对于柱面等二维形状采用卷板或压弯的方式成形;而对于船首、船尾等船体部位的多向曲度板要么采用水火弯板的手工方式,成形效率低、精度无法保证,要么采用模具成型方式,一件一模,成本很高。多年来国内外的学者及工程人员一直在探讨船体外板新的加工方法。

多点成形技术是金属板材三维曲面成形的一种新方法,近年来在国内外得到快速发展,特别在中厚板材柔性成形方面已经应用于实际生产。多点成形技术已成为船体外板数字化成形的重要前景方向之一,本文设计了一套船体外板多点数字化成形方案,并通过实验进行了验证。

1 船体外板加工的概况

传统的船体外板弯板方法主要有机械冷弯法和水火弯板法,目前迅速发展的多点成形法将是船体外板弯板具有重要前景的方法。

1.1 机械冷弯法

对于三维曲面船体外板,先使用油压机进行横向曲度的弯曲加工成形,再使用滚压设备的上、下滚轮对钢板进行纵向滚动碾压,使板材在纵向上产生不同的伸长变形,达到实现三维曲面成形,这种手工操作的方法在欧洲的船厂中有使用,但要实现自动控制也很困难[2]。

1.2 水火弯板法

水火弯板,是指沿预定的加热线用氧-乙炔烘炬对板材进行局部线状加热,并用水进行跟踪冷却,使板产生局部塑性变形,从而将板弯成所要求的曲面形状的弯板方法。目前绝大多数双曲度船体外板都是采用有经验的人工操作、压力机与水火弯曲结合的方式完成的,已成为缩短造船周期、提高造船质量,实施自动化和数字化造船的重大障碍之一。虽然清华大学等单位研制成功水火弯板智能机器人,但目前由于加工精度和成型质量问题还不能用于船体外板成形,即便在造船业发达的国家,研制的“数控水火弯板机”也还没有获得推广应用[3]。

1.3 多点成形法

为解决三维曲面船体外板的自动加工,较早时原东德曾进行过多压头式数控弯板机的研制。其主要思想是通过上、下圆形压头阵列排列形成三维曲面将整张外板放入其中,并对其施加压力而弯曲成形。日本造船协会设计过船体外板自动成形装置,核心部分由15×15个间隔排列的冲头组成,因未能解决好关键技术问题不能实现实用化。国内的多点成形研究工作主要集中在吉林大学[4]。吉林大学李明哲开发了多点成形实用化技术,研制了集CAD/CAM/CAT于一体的无模多点成形样机,目前正在船体外板成形上展开应用研究。

2 多点成形技术原理

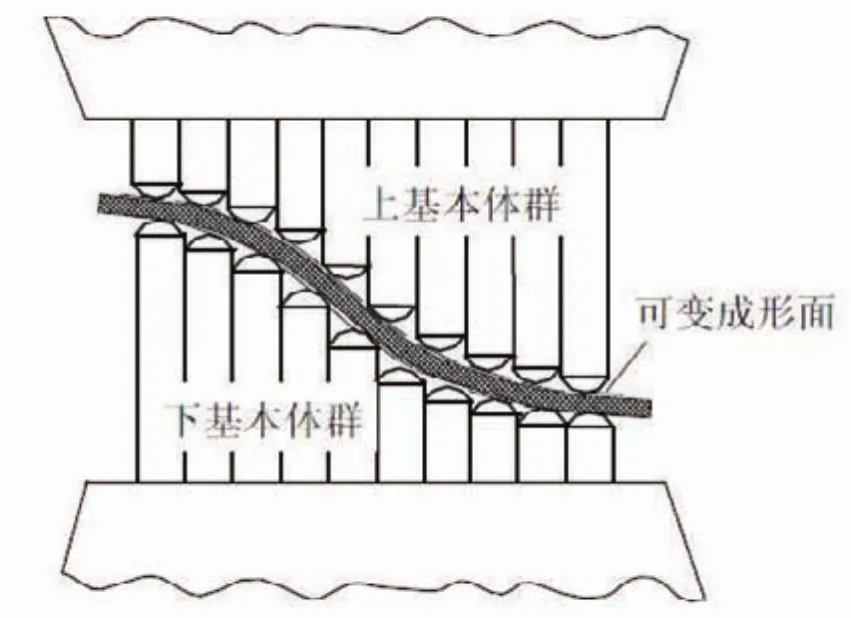

多点成形技术是用于板料成形的新技术,它将传统的整体冲压模具离散成规则排列的基本体(或称冲头)矩阵,形成多点式、数字化控制的模具,如图1所示。基本体高度方向的位置坐标由计算机自动控制,调整基本体的高度,构造出具有不同成形面的模具,与压力机配套,进行各种形状零件的快速、数字化塑性冷成形。该技术已经在高速列车流线型车头覆盖件成形、新一代舰艇钛合金整流罩成形、新型战车送弹器螺旋导引零件成形、卫星天线成形以及建筑钢构件、装饰件成形等领域得到应用。

图1 多点式数字化成形

3 船体外板多点成形技术方案

3.1 多点化数字成形系统

根据船厂的技术需求及成形质量要求,研究船体建造数字化成形技术,研制船板多点数字化成形设备。

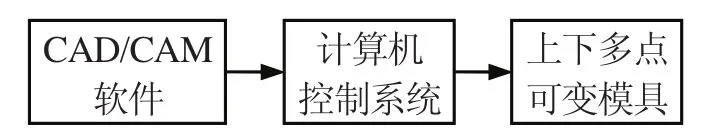

如图2所示,多点数字化成形设备由CAD/CAM软件、计算机控制系统以及上下多点可变模具三大部分组成。CAD软件是用于多点成形的专用软件,它可以通过手动输入数据进行不同几何型面的造型,也可以通过数据接口接收CATIA、UG等不同商业CAD软件的标准数据模型(根据需求可开发与CADDS5,TRIBON软件的接口),经过工艺计算后产生数控代码,传输给计算机控制系统;计算机控制系统通过工业现场总线,在主控计算机的指挥下,与分布于每个冲头后端的数控模块进行通讯,同时调整所有冲头到所需要的高度,从而得到所设计的上、下模面形状,代替传统的上下模具,在油压机的作用下,进行船板三维曲面成形。

图2 多点数字化成形系统组成

3.2 船体外板成形技术要求

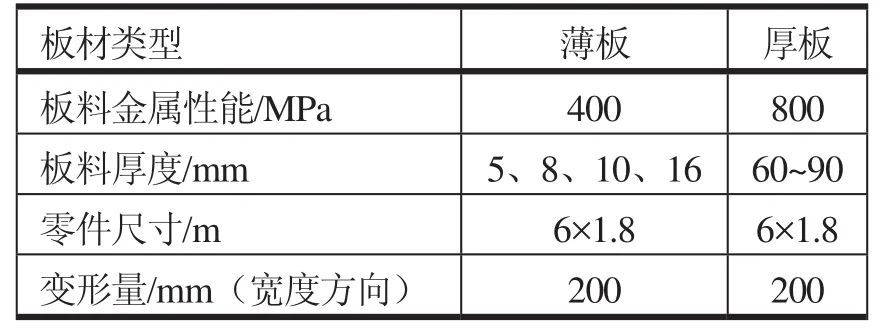

在船体建造中船体外板成形有其明确的技术要求,相对于高速列车车头覆盖件、卫星天线等多点成形技术已应用的板材,船体外板采用的板料屈服强度较高、厚度和零件尺寸较大,而且变形量也有严格的控制要求。船体外板加工中既有较薄的板材(例如潜艇的非耐压壳体板),也有较厚的板材(例如潜艇的耐压壳体板),它们的成形技术要求如表1所示。

表1 船体建造中薄板和厚板成形技术要求

3.3 技术方案

根据船厂的技术需求,综合考虑设备成本及多点成形质量要求,制定两个技术方案。一个方案用于解决船体薄板的成形要求,另一个用于船体厚板的数字化成形。技术方案1如图3所示,每面多点可变模具由40×30个冲头组成,一次成形面积为2m×1.5m,经过分段成形,可以得到1.8m×6m,甚至更大尺寸的零件。多点模具可以安装于船厂现有的油压机上,也可以设计制造专用油压机。在计算机的控制下,其模面形状可以任意调整,从而可以用于加工不同几何形状的船板零件。技术方案2中每面可变模具由14×10个冲头组成,一次成形面积2.1m×1.5m,经过分段成形,可以得到2m×6m,甚至更大尺寸的零件。

图3 多点式数字化控制模具

3.4 基本体群坐标与型面

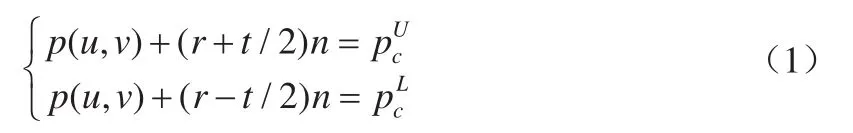

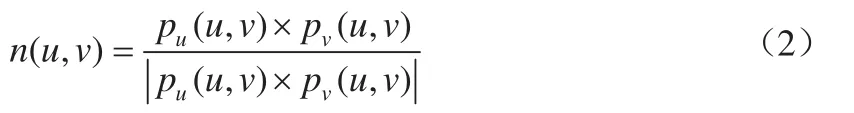

设计曲面形状是一个空间三维曲面,而基本体群型面由基本体端部球头组成的包络面,因此要根据目标曲面的坐标和形状分别计算出上下基本体群的型面。首先求出基本体球头与外板曲面的共切点,从而得到各基本体的高度[5]。设目标曲面的上表面方程为p=p(u, v),板材的厚度为t,基本体的球头半径为r。

其中,pu(u, v)和pv(u, v)分别是目标曲面方程p(u,v)对u和v的一阶导数。

尽管式(1)和(2)是基于解析方程描述的规则曲面推导出的,对于由分片样条曲面表示的复杂船体外板表面其原理相同。由于基本体的水平位置固定,因此基本体球心的x,y坐标已知,由式(1)可以求得基本体球心z坐标和上下共切点与,从而将一个需要成形的三维曲面转化为上下基本体群中所有基本体球心高度值构成的高度值矩阵。经过进一步成形工艺计算、检验之后,该高度值矩阵由CAD软件传输到计算机控制系统,控制系统自动调节每一个基本体的高度值。

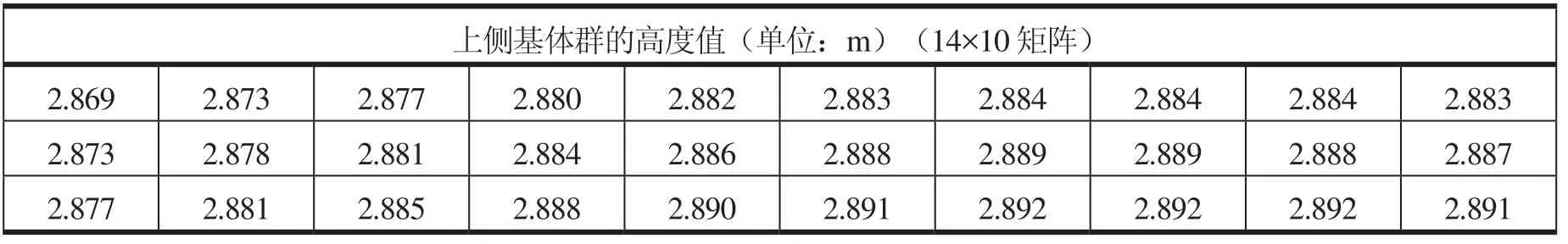

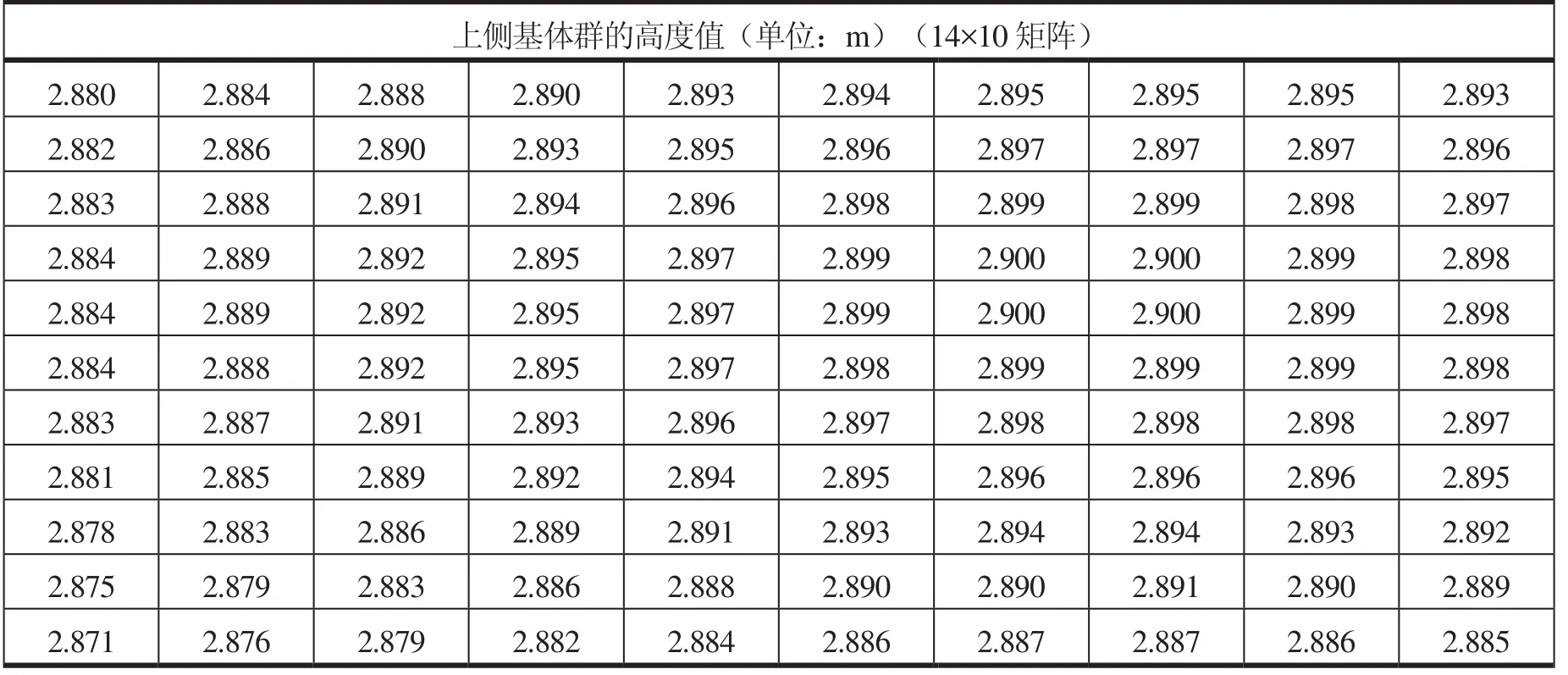

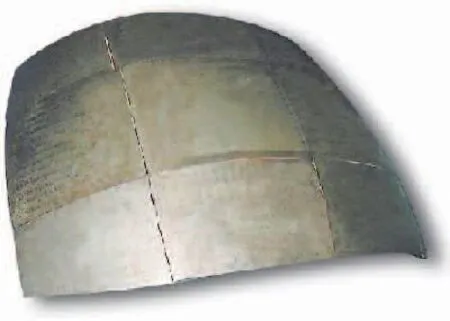

根据上述原理采用多点化数字成形系统对技术方案1和技术方案2进行实验验证,以技术方案2为例,即船体外板中的厚板成形方案,根据某一船体外板的曲面型值,得到基本体群的高度值矩阵,其中上侧高度值矩阵如表2所示,并经过工艺计算和检验后输入到CAD/CAM多点成形系统中,基本体群经过调整后如图4所示,该外板成形的结果如图5所示。

表2 上侧基体群的高度值矩阵

从图 5可以看出多点数字化成形系统较好地完成了船体外板的成形加工,实现了加工的数字化操作,并且经过船厂精度检验可以用于船体外板的成形加工。

续表2

图4 基本体群的设置和调整

图5 船体外板成形的结果

4 结束语

本文根据船体外板成形的技术要求,提出了将多点数字化成形技术应用于船体外板成形的方案,分别对船体外板的薄板和厚板进行了实验验证分析,实验结果表明多点数字化技术可较好地实现船体外板加工的数字化,经过船厂精度检验成型的板材能够满足生产精度要求。

[1]纪卓尚, 刘玉君. 船体曲面钢板加工技术研究和展望[J]. 大连理工大学学报, 2001, 41(5): 505-510.

[2]王呈方, 勇胡, 李继先, 等. 三维曲面船体外板成形加工的新方法[J]. 武汉理工大学学报: 交通科学与工程版, 2010, 34(3): 431-434.

[3]苏绍娟, 胡勇, 王呈方. 船体三维曲面外板成形工艺方法研究进展[J]. 中国造船, 2012, 53(2): 211-216.

[4]张庆芳, 李明哲, 蔡中义. 多点数字化成形技术的发展及应用[J]. 航空制造技术, 2010(7): 42-44.

[5]刘纯国, 蔡中义, 李明哲. 三维曲面钢板多点数字化成形技术[J]. 造船技术, 2009(4): 17-19, 33.

Research on Ship Hull Multi-Point Digital Forming Technology

LI Ning1, BAO Hai-ge2, PENG Shan3

(1. Naval Representative Office in Bohai Shipyard, Liaoning Huludao 125004, China; 2. Air Force Representative in Changchun, Changchun 130000, China; 3. Naval Representative Office in No. 704 Research Institute, CSIC, Shanghai 200031, China)

Ship hull surface is mostly composed of complicated undevelopable surfaces. The bending of the hull is still done by hand, which becomes the bottle neck of digital ship hull forming. According to the technical requirements of ship hull forming, the multi-point digital forming technology is used in order to digitalize the ship hull forming process. The test results show that multi-point digital forming technology can meet most of the requirements in digital ship hull forming. It can be applied to the ship hull forming process after the accuracy tests.

ship hull; digital forming process; multi-point forming

U671.3

A

李宁(1977-),男,工程师。研究方向:舰船制造。