双头数控车床加工桥壳法兰盘端面孔的在线测量

2013-09-27王盼锋贺自敏

王 斌 王盼锋 贺自敏

(三门峡豫西机床有限公司,河南三门峡 472143)

随着汽车工业的不断发展,现在重型汽车开始装备碟式刹车,由于法兰盘需要安装碟式刹车,原有的圆形法兰盘改变为异形,用于安装的6个通孔分别位于不同直径圆周上。现采取的加工方案为采用我厂生产的双头数控车床,利用伺服动力刀架安装U钻,在精加工轴头的同时,一次装夹同时完成端面孔的加工。由于桥壳为批量生产,而每个工件存在差异,因此需要解决的问题是如何找到工件初始加工孔(孔位1)位置。

1 机床加工原理

本机床为中间驱动数控双头车床,中间为驱动主轴(C轴)驱动工件旋转。驱动主轴采用伺服电动机+同步带驱动,实现角度方向的精确定位。机床为上下两副导轨,上导轨在中间驱动主轴两侧各安装一液压伺服动力刀架,液压伺服刀架安装于十字滑板,滑板采用数控系统控制,可进行X轴和Z轴的运动;下导轨在中间驱动主轴两侧各安装尾台,两尾台一侧为固定,另一侧为通过液压缸驱动移动。

工件加工原理为:利用桥壳两端已加工好的中心孔定位,将专用车具与中间驱动主轴(C轴)连接,带动工件旋转。由于加工的各孔均位于不同直径圆周上,因此在加工中需利用已知图纸上孔与孔之间的夹角,和孔到桥壳中心极坐标距离来完成加工。

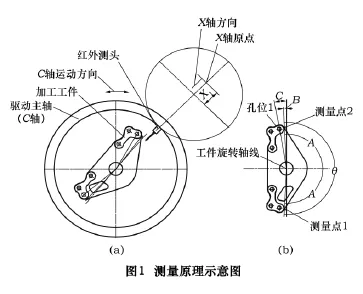

2 机床测量方法原理

本测量原理图见图1,工件安装完毕后所处的位置为机床C轴的原始零点,由于工件法兰盘在焊接过程中的个体差异,工件初始加工孔(孔位1)位置无法通过设定与C轴零点重合,如果按预先设定的原始零点进行加工,容易造成孔相对外形的余量不均匀甚至产生废品。为防止发生以上问题,现采取方案为在工件安装后,针对每次安装的工件都通过测头进行测量,根据测量的数据修正起始点位置。测量原理是将测头移动至行程X1位置,C轴带动工件逆时针旋转,测头碰工件外形取测量点1数据,然后C轴顺时针旋转碰工件外形取测量点2,系统记录两点间夹角θ。由于工件外形特点,取得的夹角θ大于180°。现取两点间夹角θ的一半(A=θ/Z)作为工件与图纸坐标系相重合的X轴坐标位置,同时图1b工件初始加工孔(孔位1)相对于Y轴角度位置固定。现将这些关系总结公式如下:

测量点位置相对于X轴夹角A=θ/2

测量点位置相对与Y轴夹角B=A-90°

由图纸已知工件初始加工孔(孔位1)到Y轴角度(C),该角度(C)与坐标系位置为一不会改动的定值.现取公式如下:

加工起始孔位置=C-B

这样即可确定测量点到工件初始加工孔(孔位1)位置。完成对起始加工孔的位置测量。

3 具体操作方法

步骤1:机床各运动部件回零,将刀架旋转至测头工位。刀架滑板Z向、X向先后运动至设定位置,机床驱动主轴(C轴)带动工件旋转,当工件外形接触测头时,C轴旋转停止,系统记录测量数据至变量1,同时C轴再反向旋转至测头接触到工件,系统记录测量数据至变量2,即完成测量工作。

步骤2:刀架滑板退回至安全位置。刀架旋转至钻孔工位,刀架滑板Z向、X向先后运动至设定位置,系统通过内置宏程序完成计算驱动工件旋转至工件初始加工孔(孔位1),开始进行钻孔加工。

4 结语

通过测头测量解决了笔者厂里双头数控车床在加工桥壳法兰盘端面圆周上孔时定位的问题,使车削、钻孔工序可同时在本机床完成,提高生产效率。并且针对每个工件的测量也提高了产品的良品率。同时测头作为通用测量设备还可同时完成桥壳加工过程中长度等信息的测量。