F372测力控制器在压装机上的应用

2013-09-27连弘毅刘丹洁

杨 敏 连弘毅 刘丹洁

(①长春汽车工业高等专科学校,吉林长春 130011;②一汽光洋转向装置有限公司,吉林长春 130011)

1 概述

压装机是各种装配生产线上的常用设备,是在一定压入力的作用下将各种轴承、油封垫片等零件压入加工件的工艺孔。然而压装机如何能保证压入件的质量却是个难题。以前压装机的压入力普遍采用电阻桥式压力传感器,经过信号放大和AD转换,再传入PLC或一些专用的仪表进行显示,触摸屏普及后,将这些压力信号的曲线通过触摸屏X/Y趋势图显示出来,但是这样显示出的压入力只是简单的压入力上下限比较,压装时只要压入力在预设的上下限之间就判定压入合格。以下几种情况虽然压入力在上下限之间,但压装的产品却不合格。

(1)加工工艺孔尺寸大或压装零件尺寸小,压装时零件虽然可以压进工艺孔且压头达到规定行程,这时压头已接触机械极限位,它产生的压入力在上下限之间,机床判定压入合格,可是取下成品件稍微用力被压入的零件就从工艺孔中脱落。

(2)当加工的工艺孔尺寸小或压装零件尺寸大,压装时因压入力过大已超过上限发出报警,但由于压入力的采样速度慢对异常压入力不能及时反映和处理,只能在压装到位时才报警,这时工艺孔或压入零件已损坏,另外过大的压入力对压装机的机械系统也会造成伤害。

(3)如果压装机压头没放入压装零件,那么也会和(1)一样压装判定合格。

(4)如果压装机加工后忘记将零件取下,进行了第二次压装,那么也会和(2)一样压装判定不合格,但对零件和压装机已造成伤害。

2 F372的引入

2.1 关于 F372

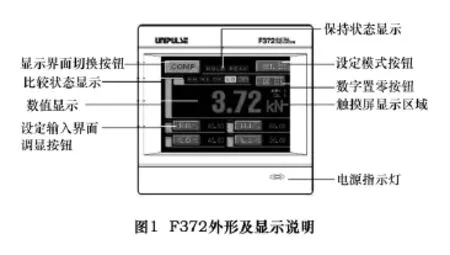

采用科学的方法对压入过程中的压力信号和位移信号进行全程的检测和控制,是保证压装机压入质量的关键。传统的压入力检测方式显然已不能满足压装机压入力检测的需要,常常会造成批量的压入件脱落事故,在生产中还经常出现假的报警。F372是日本尤尼帕斯株式会社生产的F系列动态测力控制器之一,型号为F372,(本文简称F372),它是一种通过同电阻应变式传感器的组合使用,测量各种力、压强、扭矩、位移等物理量并显示其波形的动态测力仪表,具有丰富的保持功能、合格与否的判断功能。F372的外形及显示说明如图1所示。

2.2 F372测力仪表与传统测力仪表的比较

(1)F372测力仪表对每个瞬间的压入力值均可处理,具有较高的扫描速度,可达到2 000次/s,传统的测力仪表一般只能对预置的一个或几个点的力值进行处理,扫描速度仅为200~300次/s。扫描速度慢使压入力的检测只能取压入终点的压入力值,不能及时反映每个瞬间的压入力。如果压入速度过快,可能会产生错误的检测结果。在压入过程中,如果出现异常压入力,就根本不能反映正确结果,将会产生前面叙述的缺陷,而且这时触摸屏X-Y趋势图甚至都不能绘制出正常的图形。

(2)F372的处理能力是传统测力仪表无法相比的,它既保留了压入力的上下限比较功能,又具有自己独特的压入力处理保持功能,能够捕捉压入力变化过程中瞬间出现的特殊点,并保持这些特殊点的状态进行处理。检出这些特殊点,是传统测力仪表受扫描速度和功能限制所不可能实现的。保持功能对保证压入质量是不可缺少的。

2.3 F372拐点的检出与保持

2.3.1 拐点的意义

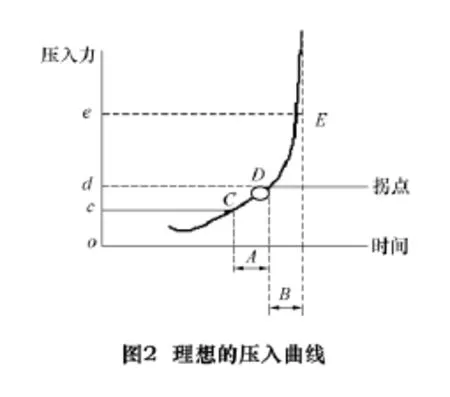

对于轴承、衬套和垫片等压入零件工艺孔的压装机,理想的压入结果是把零件完全压入工艺孔中,又不使压入力无限增大(零件压到位后压入力会继续增大)。对应的压入曲线,要在曲线直线上升之前停止给力,并判定合格,才能达到理想的压入。压入过程中理论上可以产生如图2所示曲线。

在曲线中从C点开始为压入零件刚进入工艺孔,C到D为压入零件由浅到深逐渐完全压入工艺孔中,D点已接近压入极限,D到E极限压入力开始直线上升。通常把D点定义为拐点,在压入过程中以拐点是否出现做为压入判定依据,出现拐点时压装结束即为合格,此时压装零件已达到工艺孔的最大深度,如果再继续压入,压入力就会直线上升,对零件和机床造成伤害。

2.3.2 拐点的检出

如何在压入曲线上选择合适的拐点D,要预设D点出现的前后两个小检测区间A和B,A为拐点出现前的检测区间,F372称之为拐点前时间,B为拐点出现后的检测区间,F372称之为拐点后时间,A区间内F372采集的压入力值变化量为d-c,B区间内F372采集的压入力值变化量为e-d,那么A B两个力值变化量差为F=e-d-(d-c)=e-2d+c,我们把F称之为拐点最小斜率,A、B、F分别在F372系统设定中预设。F372在整个采样区间内不断计算A和B两个小区间的采样值变化量差,如果差值大于F,那么A区间结束的哪一点D被判定为拐点并保持,在整个采样区间内可能出现两个以上的拐点,但F372只保持差值最大的拐点做为判定依据。

3 压装机的控制

根据压入零件的特点进行了综合分析,选用F372测力控制器、OMRON CJIM CPU43PLC及NS8触摸屏300 mm位移传感器,20 kN力传感器来完成压入力的检测和控制。

3.1 控制界面

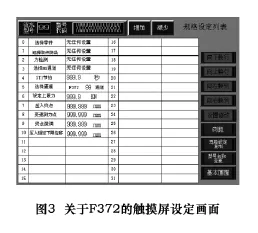

控制界面由触摸屏显示,如图3所示。

3.2 位移传感器控制压头行程

位移传感器可以精确检测压入深度,和压入力能形成对应关系,从而可以检测压入的瞬时状态。压装过程首先要保证的是压入位移,如果压装时压入零件都没有压到规定的深度,那么不管压入力检测处理的多么好,出现的拐点多么标准,最终加工出的零件将是废品,甚至会造成严重的质量事故,使整个控制失败。另外前面叙述的缺陷,离开位移量的参与是根本不可能实现的。

3.3 用PLC对压装的全行程进行监视和控制

采用300 mm位移传感器将油缸的行程转变为位移量传入PLC,由PLC对压装的全行程进行监视和控制。

3.4 用PLC的程序控制F372的工作,F372检测的结果再反馈给PLC

F372有一组I/O接口,在压装过程中,PLC不断将采集的压入位移量与存储的变速测力位置进行比较,一旦压入,位移超过变速测力位置,PLC将保持并控制。F372开始采样和绘图,在压装过程中PLC不断将采集的压入位移量与存储的终点位置和微调量进行比较,当达到终点位置时,PLC将控制F372停止采样和绘图。

3.5 F372的工作时序

F372的工作时序如图4所示。

3.6 F372 的设定

对应图5的零件品种工艺技术要求,压入力上限18 kN,压入力下限 1.5 kN,轴承压入深度 54 ±0.3 mm。

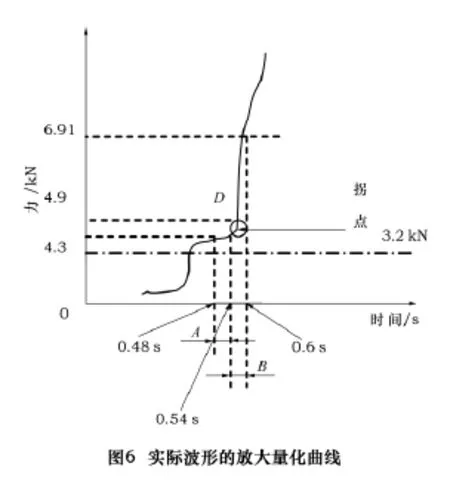

在图6的曲线中计算拐点所需的设定:

(1)拐前时间A和拐后时间B

每秒采样2 000次,拐点时间为0.54 s。则:

每次采样时间=1/2 000=0.000 5 s=0.5 ms

拐前本区间采样次数=(0.54 s-0.48 s)/0.5 ms=60 ms/0.5 ms=120(次)

拐后本区间采样次数=(0.6 s-0.54 s)/0.5 ms=60 ms/0.5 ms=120(次)

拐前时间、拐后时间应满足以下条件:

0<A或B<990且A+B<1 000,同时A等于或略小于B,A和B尽量选择小一些的值。

最后经过多次试压比较选择:A=42 ms,B=56 ms

(2)拐点最小斜率>f=6.91 kN-2×4.93 kN+4.31 kN=1.36 kN,最后经过多次试压比较选择2.4 kN。

(3)上限=18 kN,下限=1.5 kN。

(4)将这些设定设置到F372通道中。

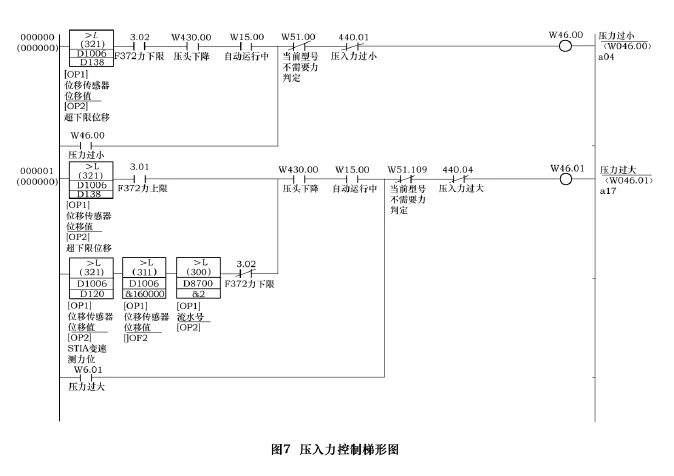

3.7 压入力异常的报警控制

将压头的位移通过位移传感器传入PLC,那么就可以根据压入的位移监视压入力的变化,从而判断出异常的压入力。比如技术要求压入力下限为1.5 kN,那么压入力必须得大于1.5 kN。经过反复对比发现,在工艺孔和压入零件尺寸及设备运行正常情况下,压入位移大于165.48 mm时,压入力满足下限,F372输出下限信号断开。根据这个特性考虑偏差,将图3触摸屏设定画面的第10项中数值设为168 mm,存入PLC。如果工艺孔尺寸大,压入零件尺寸小,或忘记放入压入零件压装时,虽然压头位移大于该设定,但压入力未能大于下限值,PLC就会发出“压入力过小”报警。如果工艺孔尺寸小,压入零件尺寸大,或忘记取出合格件而进行第二次压装,压装时压入位移在168 mm之前压入力就会很大,F372输出下限信号就会断开(大于下限值提前出现),PLC就会发出“压入力过大”报警,这样前面叙述的缺陷得到解决。压入力报警控制梯形图见图7。

4 结语

在控制过程中,使F372和压入位移形成了必然联系,F372检测区间的开始和结束都是以满足位移为条件,力的曲线间接反映了位移变化,F372的引入,减少了开关抖动和油缸油压变化带来的误差和曲线绘制的失真,有效地解决了过去出现的各种控制缺陷,使控制更加精确,产品的合格率提高了。

[1]UNIPULSE.F372测力控制器使用说明书[Z].2008.

[2]OMRON.CJIM 系列可编程控制器操作手册[Z].2006.

[3]OMRON.CJIM 系列可编程控制器编程手册[Z].2006.

[4]OMRON.NS系列可编程终端操作手册[Z].2002.

[5]OMRON.NS系列可编程终端编程手册[Z].2002.