基于ANSYS的QTZ63C塔式起重机结构分析

2013-09-24张欢

张 欢

(江苏食品药品职业技术学院,江苏 淮安 223003)

1 引言

随着中国经济实力的不断增长,城市越来越多的高层建筑迅速涌现,塔式起重机已成为不可缺少的建筑机械。现代工业建设的快速发展和市场竞争的加剧,对塔机的起重力矩、工作速度,起升高度提出了更高的要求,同时也要求尽可能轻的塔式起重机的机械结构,以降低制造成本。

在塔式起重机的设计过程中,其结构分析和验算已成为不可忽视的关键性环节。如果采用传统的手工计算方法进行这一过程,不但工作量大,而且错误率高,而计算机技术的迅速发展及有限元理论的日益完善为解决该问题提供了良好的解决办法。

2 QTZ63C塔式起重机结构设计

QTZ63C塔式起重机是满足GB/T5031《塔式起重机》和GB5144,《塔式起重机安全规程》等标准设计的加强型塔式起重机,额定起重力矩63t·m,最大起重量为6t,有TC5211等类型。该机起升机构变极调速,回转机构为变频调速机构,变幅机构行星齿减速机内置卷筒,电控系统采用进口元件,安全保护装置为机械式或机电一体化产品,齐全可靠,该机具有固定、行走、附着、内爬等工作型式,可满足城市中高层建筑、工业厂房、电站水坝、桥梁等各种建筑施工的需要。

2.1 QTZ63C塔式起重机参数

(1)整机外形图如图1所示。

(2)起重特性。图2、图3所示。

图1 整机外形

图2 两倍率起重特性

图3 四倍率起重特性

(3)技术性能如表1所示。

表1 技术性能

(4)机构利用等级如表2所示。

表2 机构利用等级

2.2 QTZ63C塔式起重机设计计算

2.2.1 载荷及其组合

(1)计算载荷:①自重载荷:Fq为考虑起升冲击系数φ1=0.9~1.1;②起升载荷:FQ为考虑起升载荷的动载系数φ2=1.3;③卸载冲击载荷:F=1-1.5×;④运行冲击载荷:当υ<1m/sφ4=1.1;当υ>1m/sφ4=1.2;⑤传动机构加减速载荷:;⑥离心力:Ff=m×覣2×R;⑦风载荷:Fw;根据F.E.M标准2.2.4.1风压:q=0.613VS2,式中:q为风的动压(N/m2);VS为设计风速(m/s)

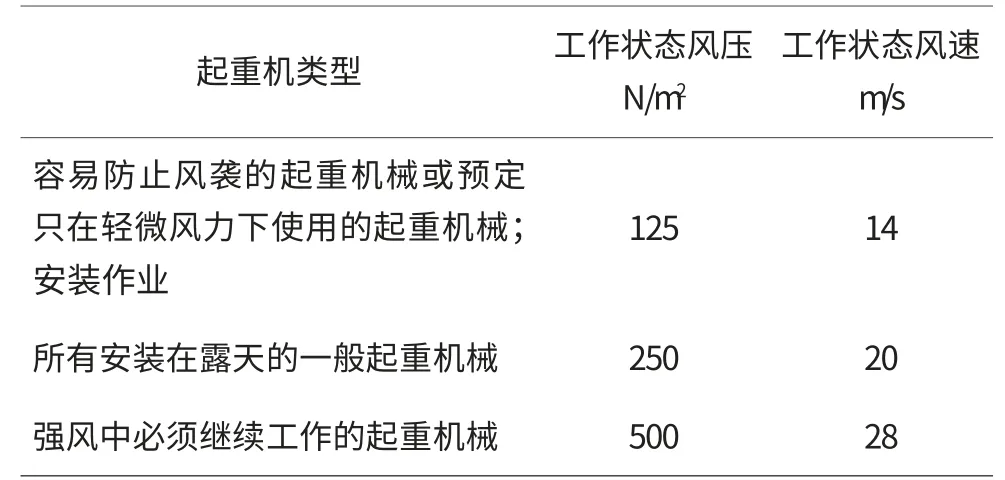

F.E.M标准:

表3 工作状态设计风压

表4 非工作状态设计风压

F.E.M标准:风载荷计算。风载荷:F=A·q·Cf,式中:F为所讨论结构部分的有效迎风面积(m2);q为与相应设计工况对应的风压(N/m2);Cf为所讨论结构部分沿着风向的风力系数。

风力系数按F.E.M标准:2.2.4.1.4选取。

⑧坡度载荷:计算起重机抗倾覆稳定时取α=1°钢结构计算不考虑。

⑨试验载荷:动态试验载荷Fdt值取额定载荷的110%与动载系数φ6=(1+φ2)×0.5,静态试验载荷Fst值取额定载荷的125%,试验载荷应作用在起重机最不利位置上。

⑩碰撞载荷Fc;輥輯訛突然停机引起的载荷;輥輰訛安装载荷。

(2)载荷分类:①基本载荷。基本载荷是始终和经常作用在起重机结构上的载荷。它们是自重载荷Fq,起升载荷FQ,以及由于 机构的起(制)动等引起的水平载荷Fh。②附加载荷。附加载荷是起重机在正常工作状态下结构所受到的非经常性作用的载荷,它们是最大工作状态的风载荷Pw等。③特殊载荷。特殊载荷是起重机处于非工作状态时结构所受到的最大载荷,或在工作状态正点偶然受到的不利载荷。例如:非工作状态的风载荷或碰撞载荷等。除以上考虑的载荷,起重机结构计算时,还应根据具体情况,考虑其他一些载荷。

(3)载荷组合:上述三种载荷按GB/T13752-92P17表18进行组合:组合A:只考虑基本载荷,该组合除选择电动机外,一般不考虑风载荷影响。组合B:考虑基本载荷和附加载荷,该类组合是指起重机在使用权期内工作可能出现的最大载荷。组合C:考虑基本载荷和特殊载荷,或三种载荷都有考虑,该组合是指起重机处于非工作状态可能出现的最大载荷。以上三类载荷组合中,每一类组合又分若干组合方式,计算时应根据具体工况,计算目的选取对所计算的结构最不利的组合方式。原则上,对机构、结构件的强度,稳定性计算和抗倾覆稳定性计算必须同时满足载荷组合A、B、C情况下的规定值。疲劳、磨损、发热只按载荷组合A计算。

2.2.2 材料及许用应力

(1)结构材料及许用应力。如表5所示。

(2)连接件材料及许用应力。如表6所示。

表6 焊缝的许用应力

表5 结构材料Q235B、Q345B、20、45、40Cr基本许用应力

表2.11 螺栓连接的许用应力

(3)对于其它局部应力,复合应力都按GB3811-83规定。

(4)焊接结构计算条件。在计算上假设各平面杆件形心相互汇交于节点中心,并认为理想铰接,忽略了由于理论状况下不能满足而产生的况应力。

3 QTZ63C塔式起重机结构有限元分析

3.1 QTZ63C塔机有限元模型建立

本机主要受力杆件全部采用Q345B材料制作。根据设计图纸建立塔机的有限元模型。其上平台采用SHELL93,拉杆采用LINK8,其他结构采用BEAM188建模,如图4所示。

图4 QTZ63C塔机有限元模型

(1)定义材料特性。取弹性模量为2.05e5MPa,泊松比为0.26,材料密度为7.85e-9t/mm3。

(2)施加约束及固定静载荷。①施加约束。约束基础节下部基点点1、2、3、4的全部自由度。②施加平衡重载荷。在点210,211,214,215,218,219分别施加Y负方向的力13333N。③施加固定静载荷。在点198,199,202,203分别施加Y负方向2500N的起升机构自重载荷,在点266,267,268,269分别施加Y负方向1000N的变幅机构自重载荷。④施加重力载荷。给有限元模型施加重力载荷,取ACELY为9810。

3.2 工况分析

本计算中主要是依据工作工况考核改进后的平衡臂和吊臂的强度和非工作工况下塔身根部节的强度,以此来验证改进后产品的可靠性。

(1)在工作状况下,通过在臂端施加吊具和额定吊重(0.35t+0.8t=1.15t)的1.3倍(1.5t)的荷载,检验最危险截面的应力状况。

(2)在非工作状况下,通过对塔机有限元模型施加非工作状态下的风压,检验塔身根部的应力状况,计算时风压取:P=1100Pa。

3.3 工作工况

(1)加载后的有限元模型。如图5所示。

图5 工作工况加载后的模型

(2)查看位移云图。如图6所示。

图6 工作工况下位移云图

从位移云图可以看出,工作工况条件下,位移量最大位置产生在吊臂端头,最大位移量为1261mm,根据《起重机设计手册》,起重臂端部加载时的许用挠度为:=1.75m,实际挠度1.261<1.75,符合要求。

(3)查看应力云图。如图7所示。

图7 工作工况下应力云图

最大应力位置产生在吊臂前吊点位置,吊点处放大图如图8所示。

图3.5 吊臂前吊点应力云图

从应力云图可以看出,工作工况条件下,上弦杆的应力在125Mpa左右,按组合A工况Q345B最小许用205Mpa,符合要求。最大应力产生在吊臂前吊点处为593.975Mpa,这是由于在建立模型时此处为节点处,实际此处为焊缝线接触,不会出现应力超标现象。

(4)平衡臂根部出处的应力分析。

图9 平衡臂根部应力云图

从图9可以看出,工作工况条件下,平衡臂根部的应力在125Mpa左右,按组合A工况Q345B最小许用205Mp,符合要求。

3.4 非工作工况

(1)加载后的有限元模型。如图10所示。

图10 非工作工况加载后的模型

(2)查看位移云图。如图11所示。

图11 非工作工况下位移云图

从位移云图可以看出,非工作工况条件下,位移量最大位置产生在吊臂端头,最大位移量为265.35mm,小于起重臂端部加载时的许用挠度1.75m,符合要求。

(3)看应力云图。如图12所示。

图12 非工作工况下应力云图

同工作工况时一样,由于在建立模型时,平衡臂根部处为节点,最大应力为345.774MPa,实际此处为焊缝线接触,不会出现应力超标现象,重点考察塔身根部节处的应力。

图13 塔身根部应力云图

从图13可以看出,非工作工况条件下,塔身根部的应力在153MPa左右,按组合C工况Q345B许用225MPa,符合要求。

4 结语

通过中使用ANSYS软件对QTZ63C塔式起重机结构分析可发现:

(1)在工作及非工作工况下,塔机结构中位移量最大位置均产生在吊臂端头,且其位移大小均小于许用挠度,符合设计求。

(2)在工作工况下,塔机结构中最大应力点在吊臂前吊点处;非工作工况下塔机结构中最大应力点在平衡臂根部处,但由于在建立模型时这两处均为节点处,实际此处为焊缝线接触,不会出现应力超标现象。除此之外,工作工况条件下,上弦杆的应力最大;非工作工况条件下,塔身根部的应力最大,均小于Q345B许用应力,符合设计要求。

[1]李建新.塔机有限元分析求解器的开发技术[D].太原:太原理工大学,2006.

[2]杨国栋,古献义.塔式起重机在国外的发展简介[J].建筑机械化,2007,(10):23-24.

[3]金治勇.国内外的平头塔式起重机[J].建筑机械化,2007,(10):16-22.

[4]王瑁成.有限元单元法[M].北京:清华大学出版社,2002.

[5]宋洪震.ANSYS 在包装工程中的应用[J].湖南包装,2009,(3):13-14.

[6]曹延欣.有限元分析软件ANSYS 及其使用[J].大众科技,2008,(2).