汽车零部件注塑车间自动化生产线设计与仿真研究

2013-09-12沈开勇蒋兰芳胡昌国陈先立贾平平

刘 红,沈开勇,蒋兰芳,郭 超,胡昌国,陈先立,贾平平,曹 翔

(浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江杭州 310014)

汽车零部件注塑车间自动化生产线设计与仿真研究

刘 红,沈开勇,蒋兰芳,郭 超,胡昌国,陈先立,贾平平,曹 翔

(浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江杭州 310014)

为推进某企业新建车间的整体设施布局工作,设计了该车间注塑区的物料输送线布局方案。采用Simio智能仿真软件对设计方案进行了可视化动态建模仿真,分析了初始设计方案仿真模型中物料严重堆积的原因,提出了增设输送缓冲区等改进方式。对改进方案建模仿真后,通过仿真数据分析了注塑区的产能情况、物料输送支线与主线的输送流畅情况,证明了改进方案的合理性与可行性。

自动化生产线;Simio;建模仿真;数据分析

随着国内外许多制造型企业的生产规模的不断扩大,企业内生产、管理活动更加复杂,而提升生产的自动化程度对于提升企业生产效率、增大企业产能、降低企业成本等有十分重要的作用[1]。计算机仿真技术是对生产系统进行实验分析、产能预测的一种关键技术,已经广泛地应用于生产系统规划、布局与设计优化中[2-5]。在实际工程中,制定好生产系统的设计方案后,往往需要经过专业的系统仿真软件对设计方案进行建模分析,找到系统存在的问题,修改原有方案,反复论证后得出最为优化的设计方案。

1 某公司注塑车间问题分析

某公司是以汽车车灯等汽车零部件为主要产品的企业,原生产车灯的注塑车间内每一台注塑机旁都配有1~2个工人,根据注塑机的生产节拍以人工的方式从机器上取注塑件,工人在对注塑件进行简单的处理后移至输送线输送至下一个工位,完成镀铝等多道工序之后以人工的方式移至装配车间进行装配。

每台注塑机的生产节拍在45~80s之间,而工人取件到移至输送线上的时间远小于45s,因此工人在每两次取件之间都会有相当长一段时间属于空闲状态。此类注塑车间由于自动化程度较低,使得企业生产效率低下;而人员配置较多且不合理,致使大量的人力浪费,从而使得人工成本大幅上涨。公司为扩大生产规模而新建注塑-装配一体化车间,要求车间具有较高自动化程度和合理的工人配置,以提升车间的生产效率和降低企业的人工成本。

2 自动化注塑生产线方案

生产流程描述如下:(1)注塑机以[45s,80s]为生产节拍产生产面罩和灯体两类注塑件。(2)由注塑机上安装的自动化机械手进行取件。(3)通过9条皮带输送支线将注塑件输送到皮带输送主线上。(4)通过皮带输送主线和提升机将不同类型注塑件输送至相应分拣区进行分拣和暂时存放。

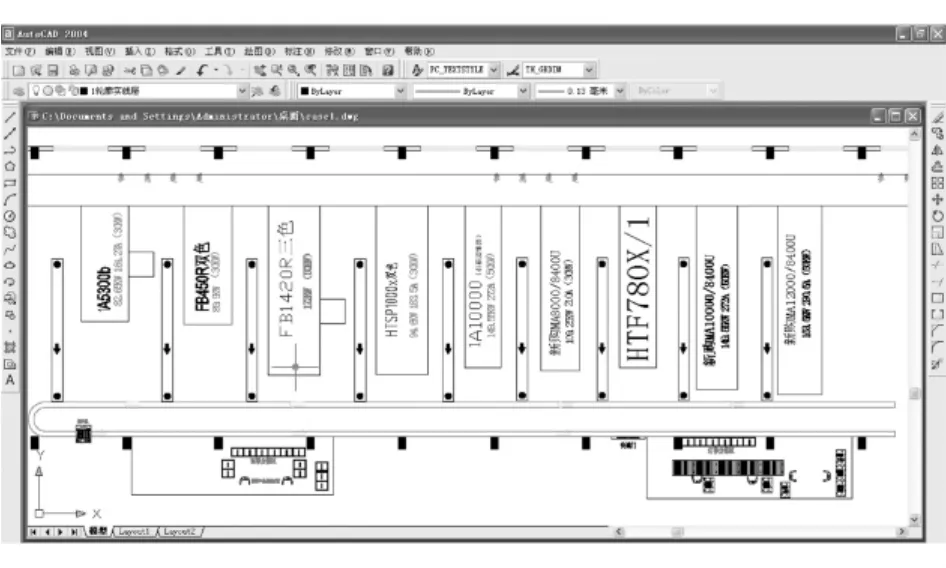

拟用4台注塑机生产车灯灯体,5台注塑机用于生产面罩,初步设计方案图如图1所示。

图1 注塑生产线初步设计方案

3 生产线仿真建模与分析改进

Simio是新一代基于“智能对象”的系统仿真模拟平台,广泛用于生产系统建模、生产调度规划研究等。“智能对象”由建模者创建,并可在多个模型中反复使用。虽然Simio框架主要集中于基于对象的建模,却也非常完美地结合了过程、事件、智能主体等建模范例,使现实的系统能够更精确地被描述和表达[6-9]。

3.1 仿真条件假设

仿真条件假设如下:(1)以一个工作日(工时20h)为仿真运行周期,系统仿真开始时间为典型工作日的零点整。(2)在系统运行过程中,所有注塑机、输送机和操作人员始终保持正常工作状态。(3)注塑原料能持续支持注塑机生产。(4)机械手取件耗时在仿真中抽象为时间延迟。

3.2 仿真模型设计

建模逻辑思路描述如下:

在Simio模块库中选用Source发生模块来模拟注塑机。机械手自动取件过程描述为时间延迟过程。机械手取件时间实际在[10s,10.5s]区间内,过程Processes选用Delay模块实现,其中延迟时间函数采用均匀分布函数Random.Uniform(10,10.5)。选用Conveyor模块来模拟皮带输送支线和输送主线。选用Vehicle模块模拟提升机。通过提升机实现两层输送,保证顺利分拣,要求提升机速度最大不得超过20m/min。选用Sink模块模拟注塑件到达分拣区分拣。Sink1表示面罩分拣区,Sink2是灯体分拣区。

3.3 初步方案的建模仿真结果

对原方案建立仿真模型并运行,随着仿真的进行,输送主线和输送支线上逐渐积压注塑件,导致输送系统瘫痪,如图2所示。

图2 初步方案仿真过程中输送线上注塑件积压严重

3.4 基于数据分析的改进方案

a.对原有方案进行总结并提出改进方法:(1)注塑件由皮带支线直接输送到主线上,无任何缓冲。改进方案在输送支线到主线之间建立输送缓冲区,间接缓解主线上的输送压力。(2)注塑件由皮带支线输送至唯一一条主线上,增加了主线的输送压力。改进方案独立设计面罩生产线与灯体生产线,使分拣变得简单,主线输送压力减小。(3)注塑件与输送线摩擦时间过长可能会影响产品质量。改进方案以工装板作为注塑件载体,避免注塑件与输送线长时间摩擦。

b.物流逻辑描述:(1)统一规格的工装板由环形输送线一端输送至缓存区。(2)注塑机以一定生产节拍生产注塑件并采用机械手自动取件的方式取件。(3)由皮带输送机作为输送支线将注塑件输送到缓存区的工装板上。(4)载有注塑件的工装板单位通过环形输送线输送至分拣区(Separator)进行统一分拣。(5)工装板通过输送主线回流至相应缓冲区。

c.工装板、输送带与缓冲区尺寸设计。

(1)工装板长度、宽度。

已知面罩最大长度尺寸为660mm,最大宽度尺寸为320mm。预留长度安全距离>80mm,宽度安全距离>80mm。仿真模型中工装板设计尺寸为750mm×400mm。

(2)输送带宽度。

参考执行标准GB/T7984-2001,同时根据设计的工装板尺寸选择带宽规格为500mm和850mm的滚筒式输送带。以工装板长度方向运行的输送线宽度为500mm,宽度方向运行的输送线宽度为850mm。输送支线设计宽度为850mm。

(3)缓冲区。

设计缓冲区同时存在最大工装板个数为6个,工装板之间预留安全距离为50mm。则缓冲区宽度≥3×760+4×50,长度≥6×400+7×50;仿真中可设计缓冲区尺寸为3 000mm×2 500mm。

d.改进仿真模型描述与建立。

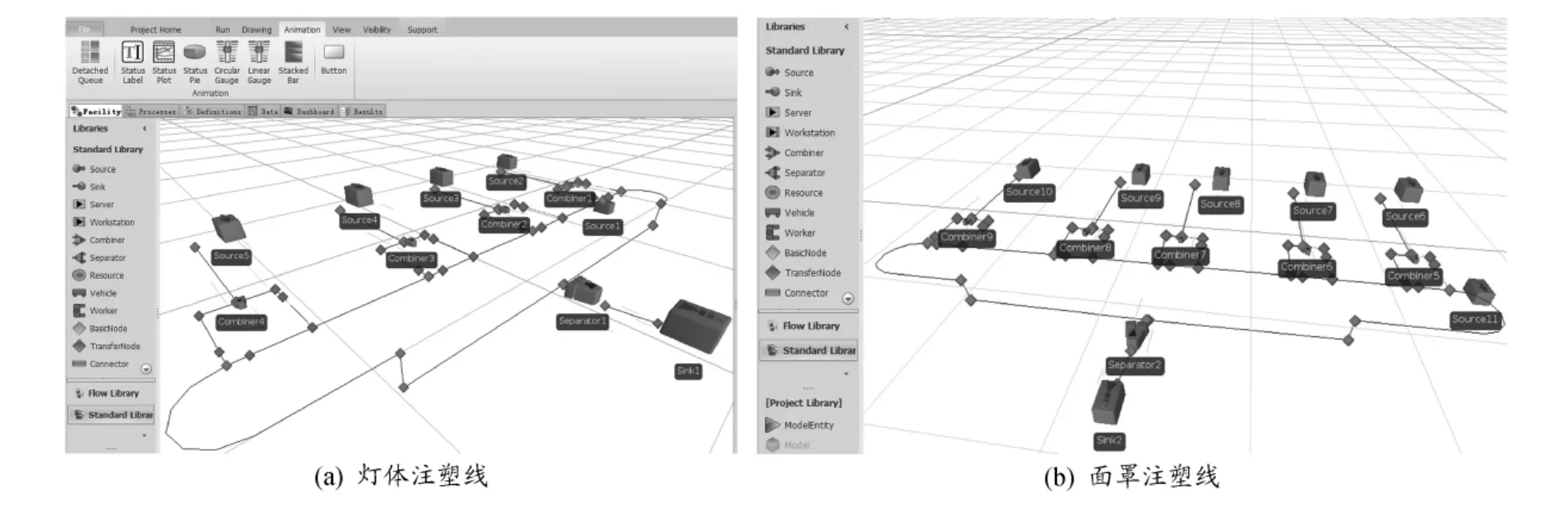

改进模型中增加了Combiner模块,用来模拟注塑件从支线到缓冲区的输送过程,增加了Separator模块,用来模拟在分拣区内分拣注塑件的过程。建立3D模型,如图3所示。

e.仿真运行与结果分析。

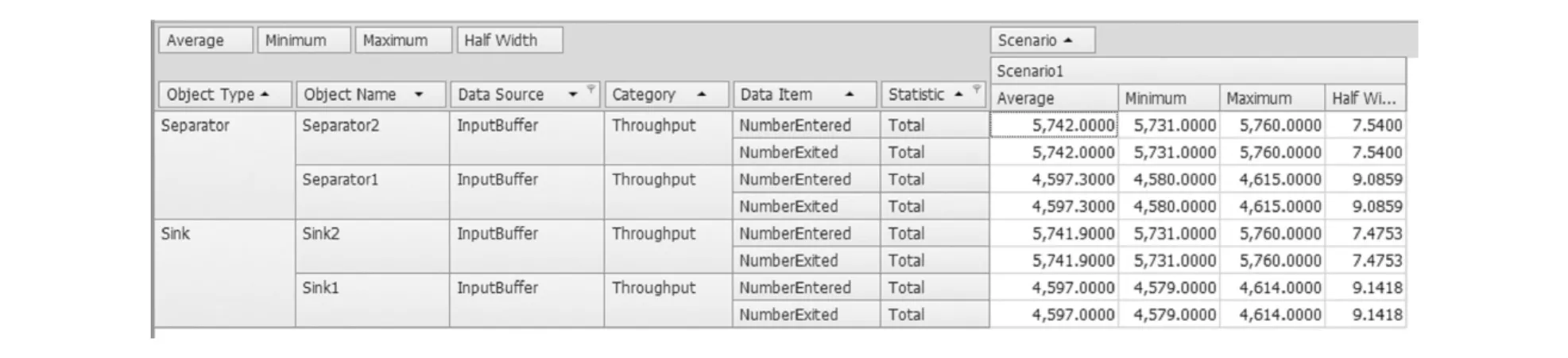

将仿真模型运行周期设为一个工作日(工时20h),Expiriment实验器内连续运行240h,得到仿真数据结果,如图4、图5所示。

图3 原始模型

图4 Combiner模块的数据结果

图5 Separator模块的数据结果

图4实验数据显示:面罩生产线共有5台注塑机平均每天每台生产1 148~1 152个,则面罩分拣区理想到达个数为5×(1 148~1 152),则面罩到达个数的理想区间为(5 740,5 760)。同样,灯体分拣区理想到达个数为4×(1 148~1 155),即灯体到达个数的理想区间为(4 542,4 620)。

图5实验数据显示:每天到达面罩分拣区的平均个数为5 472个,到达灯体分拣区为4 597个,均在各自的理想到达区间内,数据结果表明生产线物流畅通,未出现生产线上堆积的情况。

仿真结果表明:该方案设计能使得输送主线和输送支线上注塑件能稳定有效、不堆积的流动。

4 结束语

本文的研究解决了该企业新建车间内注塑区的物料输送布局问题,但由于注塑区的设备布置较为简单,设计物料输送线布局时并未采用更具条理性和系统性的车间布局方法(如SLP),也未通过数学建模与智能算法求解的方式解决布局问题。因此,针对大型、复杂的生产车间物料输送线的布局设计,该类方法不足以完成所有设计内容。此外,本文虽然在实际应用研究方面取得了一定成果,但在复杂生产车间布局设计等理论研究方面尚有诸多不足,需进一步深入研究复杂车间布局设计理论方法,更充分地发掘计算机辅助工程软件的强大辅助分析能力。

[1]Suo X H,Liu Z Q.Modeling and simulating of single - row facility layout based on manufacturing costs[J].Applied Mechanics and Materials,2008,10(12):235 -241.

[2]黄冬梅.车间设备布局建模分析及基于eM-Plant的仿真优化[D].武汉:华中科技大学,2012.

[3]王红军,韩秋实,柴树峰.基于仿真的生产系统规划技术研究[J].机械设计与制造,2007(10):205 -207.

[4]高焕明,王爱民,陈华伟,等.面向机加与装配混合生产系统的建模与仿真技术[J].机械工程学报,2010,46(19):155-164.

[5]毛健,乔金友,王立军,等.基于Witness的汽车零部件生产物流系统仿真研究[J].工业工程,2011,14(3):124-127.

[6]田双,李少波,刘晓明.Simio在挖掘机桥装配生产线平衡中的应用研究[J].制造业自动化,2012,34(7):42 -45.

[7]孙寒冰,徐宗昌,石文华.基于Simio平台的装甲装备战场抢修组织实施过程仿真[J].系统仿真学报,2011,23(1):323-326.

[8]王婷,杨林,刘晶.利用Simio的装配线建模与仿真研究[J].现代制造工程,2012(5):101-104.

[9]钱晨佳,肖英杰,周伟.基于Simio的内河生活垃圾运输船舶运营方案仿真模型[J].中国水运,2013,13(3):92 -94.

Design and Simulation of Automatic Production Line for the Auto Parts Injection Molding Workshop

LIU Hong,SHEN Kaiyong,JIANG Lanfang,GUO Chao,HU Changguo,CHEN Xianli,JIA Pingping,CAO Xiang

(Zhejiang University of Technology,Zhejiang Hangzhou,310014,China)

In order to establish the overall facility layout for a new workshop,it designs the conveying line of injection machining area,simulates the visualization dynamic modeling for this design project,analyzes the cause of serious material accumulation,proposes the transmission buffer.Based on the improved scheme simulation,it shows the production process,material flow in transfer feeder and the main line,proves that the improved scheme is reasonable and feasible.

Automatic Production Line;Simio;Model Simulation;Data Analysis

TH181

A

2095-509X(2013)11-0014-04

10.3969/j.issn.2095-509X.2013.11.004

2013-08-29

刘红(1960—),男,浙江杭州人,浙江工业大学教授,主要从事模具设计制造及其CAE分析等工作。