重型汽车变速器后置副变速器换挡同步时间分析

2013-09-07阮登芳李强军张绪勇

阮登芳 李强军 张绪勇 陈 胜

1.重庆大学机械传动国家重点实验室,重庆,400044 2.德尔福(上海)动力推进系统有限公司,上海,200131 3.綦江齿轮传动有限公司,重庆,401421

0 引言

行星齿轮传动以其质量轻、体积小、传动比大、效率高、传动平稳等优点在汽车上得到广泛的应用[1-2]。重型汽车的装载质量大,使用条件复杂,欲保证其具有良好的动力性、经济性和加速性,必须扩大变速器的传动比范围并增加挡位数[3]。采用在主变速器上串接行星机构副变速器形成组合式的机械变速器是扩大变速器传动比范围及增加挡位数的措施之一。为了减小行星机构副变速器换挡时的噪声,消除换挡冲击,延长齿轮寿命等,目前,已开发的重型汽车变速器多采用同步器换挡方式。

评价换挡过程品质好坏的重要参数之一是同步换挡时间[3],确定同步换挡时间通常采用理论分析和数值模拟方法[4]。理论分析方法简单,但误差较大。数值仿真结果与所建模型有关,一般采用刚体模型、刚柔耦合模型[5-8]。刚体模型未考虑零件结构弹性,计算误差大,但建模简单,成本低。本文采用理论分析和数值仿真方法对某重型汽车变速器行星副变速器换挡同步时间进行计算,并在变速器试验台上对该行星副变速器的换挡同步时间进行了测试,确定了理论分析和数值仿真结果的误差大小。

1 后置副变速器的结构特点及工作原理

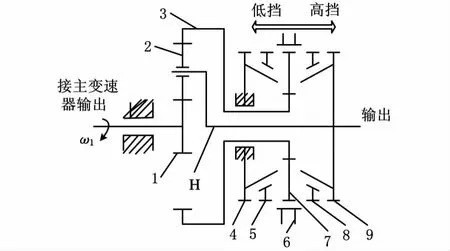

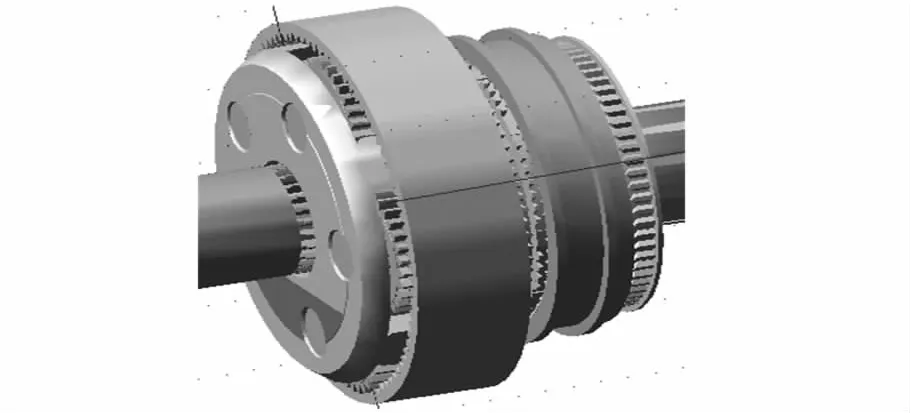

某重型汽车变速器为16+2挡,即16个前进挡和2个倒车挡,由主变速器、前置副变速器和后置副变速器组成。主变速器部分拥有两条动力传输路线,每条4个前进挡,其串接的后置副变速器由一个单级直齿行星齿轮系统和同步器组成,具有高低两个挡位。图1为后置副变速器结构简图。

换挡时,主变速器动力输入轴与前置副变速器输出轴脱开,主变速器齿轮空套在后置副变速器输入轴上。换挡过程中,由于后置副变速器输出轴与汽车轮轴部分相连,惯性较大,可认为其速度保持不变。低换高挡时,同步器接合套自左滑至右边,通过花键毂上的同步推块推动高挡同步环一同右移,与高挡接合齿圈锥面接触,通过锥面摩擦,高挡同步环与高挡接合齿圈逐渐同步,在换挡力推动下,接合套无阻碍地与同步环齿圈接合,并进一步与待接合高挡接合齿圈接合而完成换挡过程。此过程中,由于内齿圈与同步器花键毂为花键配合,因此换挡过程结束时,内齿圈与高挡接合齿圈(固接行星架H)同转速,行星机构抱团运动,行星轮(共5个)只有绕输出轴的公转,机构输出速度等于输入速度。同理分析高换低挡,接合套自右滑至左边至换挡结束,此过程中,内齿圈与同步器花键毂为花键配合,因此换挡结束时,内齿圈与低挡接合齿圈(固接于机架)同转速,角速度为零,行星轮既绕输出轴公转也绕自身轴自转,变速器输出速度相对于输入速度按一定传动比减小。

图1 后置副变速器结构简图

从高挡位换到低挡位至换挡结束,行星轮随行星架H公转,自转速度由零增大到一定值,内齿圈由输入速度减小至零,因此,从高挡位换到低挡位的过程就是接合套自右滑至左边并伴随内齿圈由运动变为静止的过程;从低挡位换到高挡位,行星轮自转速度减小至零,公转速度(即行星架H速度)不变,内齿圈角速度由零增大至行星架H的速度,接合套自左滑至右时,低换高挡过程结束。

2 后置副变速器换挡同步过程理论分析

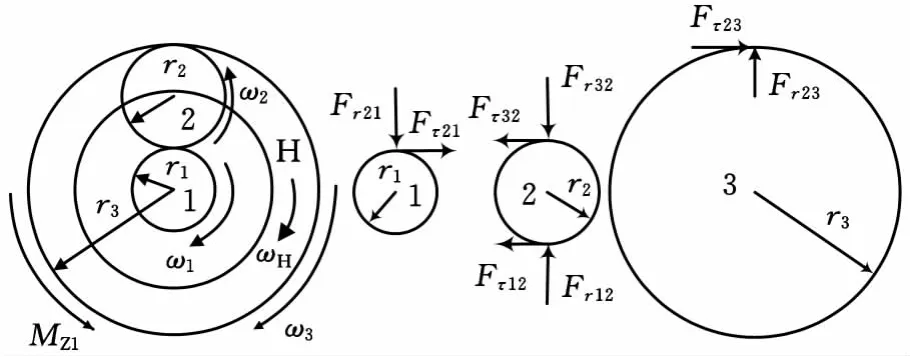

由于在进行后置副变速器换挡同步时间测试试验时,动力由行星架输出轴输入,因此,以下理论分析中设行星架H为主动,顺时针转动,太阳轮为从动。设转矩、角速度、角加速度沿顺时针方向为正。以高换低挡为例,假设内齿圈与同步器毂固结,各轮运动及受力分析如图2所示。

图2 后置副变速器运动与受力分析

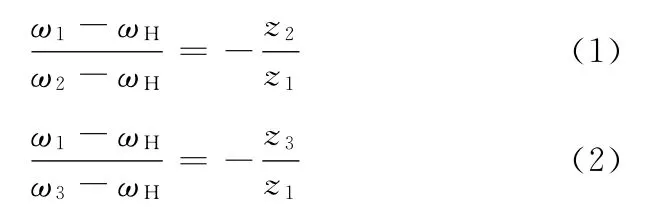

设动坐标系与行星架固结,则在动坐标系中各齿轮均做定轴转动,各齿轮角速度存在如下关系:

式中,ω1、ω2、ω3和z1、z2、z3分别为太阳轮、行星轮、内齿圈的角速度与齿数;ωH为行星架角速度。

由式(1)、式(2)可得换挡过程中各齿轮的角加速度存在如下关系:

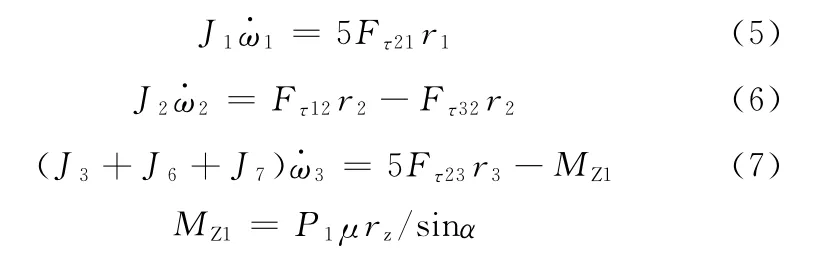

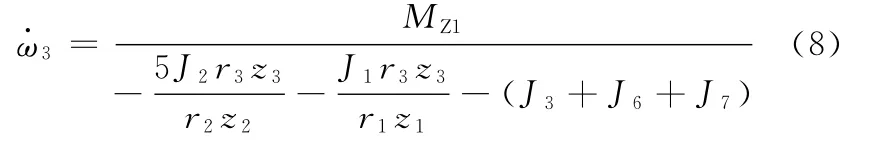

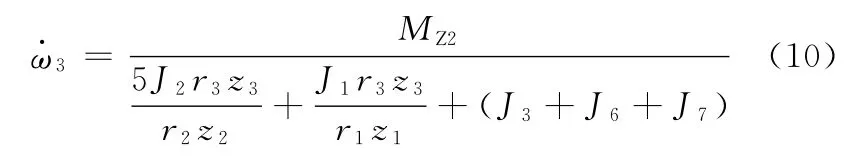

太阳轮、行星轮、内齿圈定轴转动运动微分方程分别为

式中,r1、r2、r3分别为太阳轮、行星轮和内齿圈的分度圆半径;Fτij为i构件对j构件(i、j为运动件编号)的切向力;Ji为i构件转动惯量;MZ1为同步环摩擦力矩;μ为同步环锥面摩擦因数;rz为锥面平均半径;α为锥面倾角;P1为高换低挡的水平换挡力。

将式(5)、式(6)代入式(7)并注意数值关系上Fτ21=Fτ12,Fτ32=Fτ23,联立式(3)、式(4)有

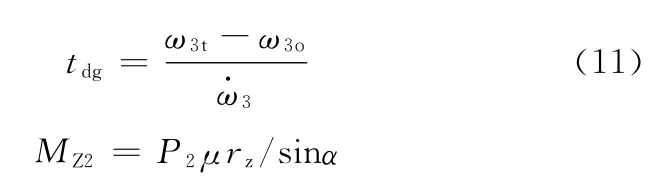

假设换挡过程中各运动件的角加速度恒定,则换挡时间可由下式确定:

式中,tgd为高换低挡的同步时间;ω3o为内齿圈初速度,ω3o=ωH;ω3t为内齿圈末速度,ω3t=0。

同理分析可得低换高挡时内齿圈的角加速度为

同步时间为

式中,P2为低换高挡的水平换挡力;tdg为低换高挡的同步时间;ω3o为内齿圈初速度,ω3o=0;ω3t为内齿圈末速度,ω3t=ωH。

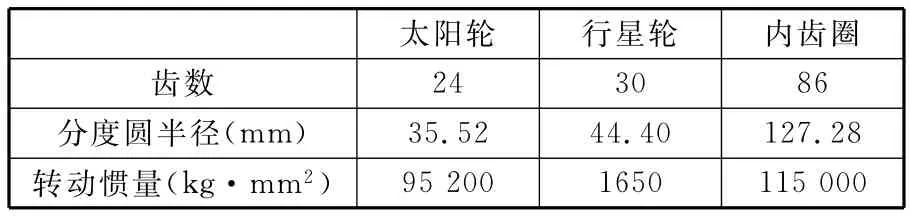

已知齿轮主要结构参数如表1所示,同步器部分的转动惯量(J6+J7)为461kg·mm2,锥面摩擦因数取0.2;锥面倾角为7°;锥面平均半径为81.27mm。按试验条件,换挡时行星架转速ωH恒为顺时针450r/min(47.12rad/s),高换低挡时,内齿圈的初速度与行星架相同,换挡结束时为零;低换高挡时,内齿圈初速度为零,结束时速度与行星架相同。换挡力按设计气动压力取高换低挡时为3051.8N,低换高挡时为4419.9N。将已知参数值代入以上各式,可得行星副变速器高换低挡和低换高挡时的同步时间分别为0.168s和0.116s。

表1 主要齿轮参数

3 行星变速机构换挡同步过程仿真

以动力学仿真分析软件ADAMS为平台,分别采用刚体模型和刚柔耦合模型对行星变速机构同步过程进行仿真。

3.1 刚体模型仿真及结果

在UG中建立行星变速机构的三维实体模型并装配,再导入到ADAMS中,在相应的构件之间添加适当的约束并施加载荷。所建立的刚体模型如图3所示,表2所示为主要的约束定义。高换低挡时,保持行星架转速恒定为47.12rad/s,在接合套上施加水平换挡力载荷。低换高挡时,行星架转速不变,在接合套上施加反方向水平换挡力载荷。

图3 刚体模型

表2 各零件约束定义

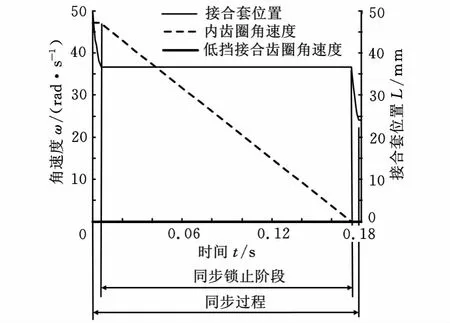

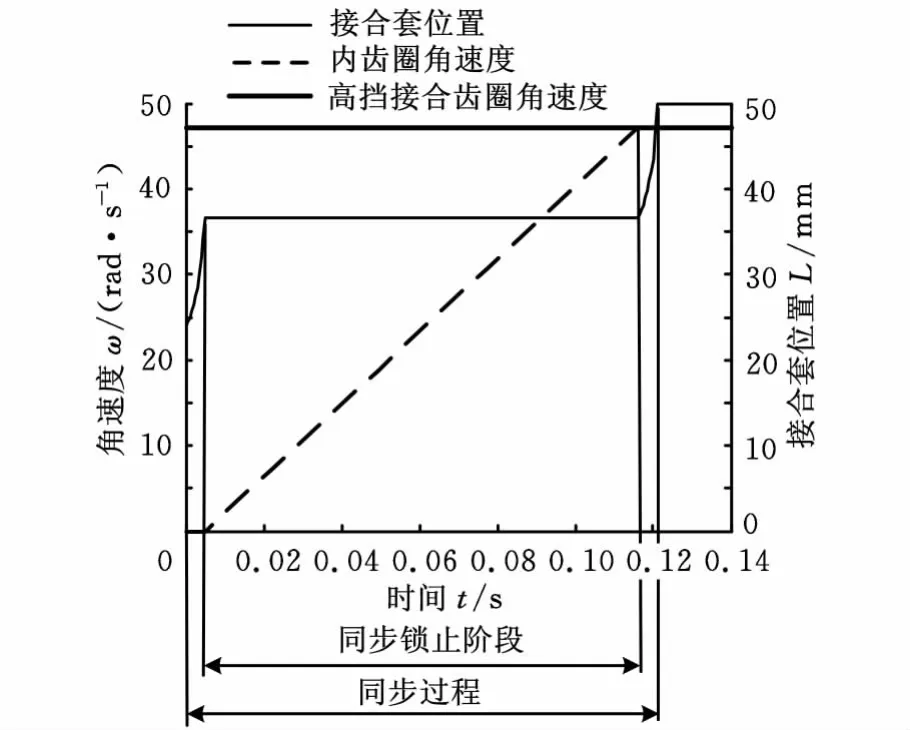

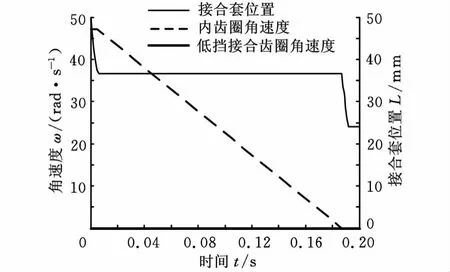

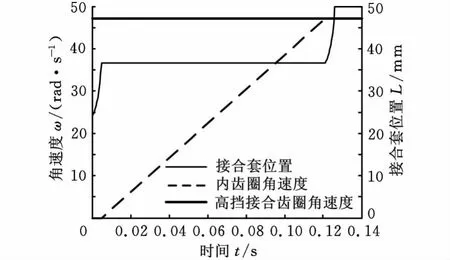

图4、图5所示分别为高换低挡及低换高挡过程中同步过程仿真结果。由图4可知,当接合套不动时即同步锁止阶段,其间内齿圈角速度从初速度降为零。接合套自最右滑至最左时即同步过程结束,所对应的同步换挡时间为0.178s。由图5可知,同步锁止阶段内齿圈角速度从零增至与行星架速度相同,接合套自最左滑至最右时即同步过程结束,所对应的同步换挡时间为0.121s。

图4 刚体模型高换抵挡同步过程

图5 刚体模型低换高挡同步过程

3.2 刚柔耦合模型仿真及结果

考虑到内齿圈结构尺寸大、壁薄,与行星齿轮啮合过程中变形大,其弹性变形对行星传动的运动学和动力学性能都有较大的影响[9-14],所以建模时对内齿圈进行了有限元柔性处理。其他构件由于影响不大且考虑计算机硬件要求,仍作刚性处理。

建模时用PATRAN对UG导出的内齿圈实体模型进行网格划分,用NASTRAN进行模态计算,然后将模态计算过程中生成的mnf中性文件导入ADAMS中,重新设置单位、内齿圈柔性体参与仿真运算的模态阶数(该模型中选7~20阶,其为自身变形振动模态)以及离散的类型和段数,在相应的构件之间添加适当约束和施加载荷。由于运动副及作用力不能直接加在柔性体上,因此通过一个哑物体即无质量连接物体将零件连接起来,然后将约束以及作用力施加在哑物体上,从而完成对柔性体的约束和作用力施加。最后完成的ADAMS刚柔耦合模型如图6所示。

图6 刚柔耦合模型

刚柔耦合模型中的机构属性参数、运动副及载荷条件与刚体模型中一致。

图7、图8所示分别为高换低挡及低换高挡过程中同步过程仿真结果。由图7可知,在接合套不动时的同步锁止阶段,内齿圈角速度从初速度降为零。接合套自最右滑至最左时即同步过程结束,所对应的高换低挡同步时间为0.192s。由图8可知,同步锁止阶段内齿圈角速度从零增至与行星架速度相同,接合套自最左滑至最右时即同步过程结束,所对应的低换高挡同步时间为0.126s。

图7 刚柔耦合模型高换低挡同步过程

图8 刚柔耦合模型低换高挡同步过程

4 试验测试及计算结果误差分析

4.1 试验测试

为了确定理论分析及仿真结果的误差大小,在变速器专用试验台上测试了该变速器行星副变速器的换挡同步时间,变速器试验台构成参见文献[15]。试验时,将变速器水平安装在试验台上,加入SAE80W/90润滑油到正常油量,工作时保持油温低于100℃。换挡时脱开前置副变速器,主变速器齿轮空套在后置副变速器输入轴上,拖动电机驱动后置副变速器输出轴旋转,使其转速达到450r/min并保持恒定,在高低挡位上来回换挡测量同步时间,换挡频率为10次/分,然后计算总换挡次数的平均值,得到该行星变速器的实际换挡时间如下:高换低挡0.200s;低换高挡0.130s。

4.2 计算结果误差分析

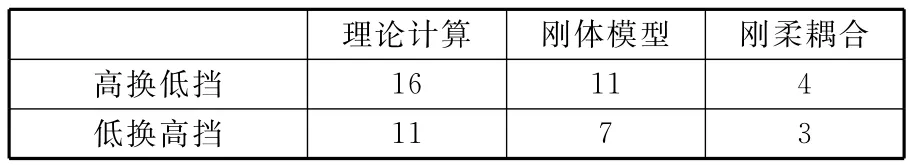

表3所示为理论计算及数值仿真结果与试验测试结果相比较的相对误差。从表3可以看出,理论分析过程中由于未考虑实际的摩擦、接合套滑行、振动干扰和质量分布等因素,计算结果与试验结果存在较大偏差;刚体模型考虑了接合套滑行、质量分布和摩擦接触等因素的影响,计算结果与试验测试结果较接近;刚柔耦合模型进一步考虑了内齿圈弹性变形及阻尼的影响,因此其结果与试验测试结果相对误差最小,但由于在摩擦接触和换挡操作等方面仍无法准确地模拟实际情况,因此仿真结果与试验测试结果仍存在一定的偏差。

表3 理论计算、数值仿真结果的相对误差 %

5 结论

(1)试验测试的高换低挡及低换高挡同步时间分别为0.200s和0.130s。理论分析计算结果分别为0.168s和0.116s,与试验测试结果相比,相对误差分别为16%和11%。

(2)基于ADAMS的刚体模型仿真的高换低挡同步时间为0.178s,低换高挡为0.121s,与试验测试结果相比,相对误差分别为11%和7%;刚柔耦合模型计算结果分别为0.192s和0.126s,与试验测试结果相比,相对误差分别为4%和3%。

[1]Ambarisha V K,Parker R G.Nonlinear Dynamics of Planetary Gears Using Analytical and Finite Element Models[J].Journal of Sound and Vibration,2007,302(3):577-595.

[2]刘文耀,范进桢,秦贵林,等.重型汽车变速器的齿轮-轴系统动力学仿真建模[J].机械传动,2008,32(5):62-63,81.Liu Wenyao,Fan Jinzhen,Qin Guilin,et al.Dynamic Simulative Modeling of Gear-axial System for Heavy Vehicle Transmission[J].Jonrnal of Mechanical Transmission,2008,32(5):62-63,81.

[3]陈家瑞,马天飞.汽车构造(下册)[M].5版.北京:人民交通出版社,2005.

[4]陈震,钟再敏,章桐.基于ADAMS的同步器同步过程仿真分析[J].汽车工程,2011,33(4):340-344.Chen Zhen,Zhong Zaimin,Zhang Tong.Simulation Analysis on the Synchronizing Process of Synchronizer Based on ADAMS[J].Automotive Engineering,2011,33(4):340-344.

[5]Zhang Kebin,Yang Zhaojian,Zhu Wenbo.Rigidflexible Virtual Prototyping Study of Planetary Gear Reducer for Shearer Cutting Unit[C]//International Symposium on Advanced Rolling Equipment Technologies.23-24,2010,Taiyuan,China.Clausthal-Zellerfeld,Germany:Trans.Tech.Publications,2011:414-419.

[6]符升平,项昌乐,姚寿文,等.基于刚柔耦合动力学的齿轮传动系统动态特性[J].吉林大学学报(工学版),2011,41(2):382-386.Fu Shengping,Xiang Changle,Yao Shouwen,et al.Dynamic Characteristic of Gear Transmission System Based on Rigid and Flexible Coupled Dynamics[J].Journal of Jilin University(Eng.and Technol.Ed.),2011,41(2):382-386.

[7]Chen Bing,Tian Zheng,Yin Zhongjun.Analysis and Simulation on Dynamic Stress of Tracked Vehicle Sprocket Based on Rigid-flexible Coupling[C]//2nd International Conference on Manufacturing Science and Engineering,April 9-11,2011.Guilin,China.Clausthal-Zellerfeld,Germany:Trans.Tech.Publications,2011:1358-1361.

[8]尤小梅,杨伟,马星国,等.基于非线性接触理论的行星传动系统[J].振动·测试与诊断,2010,30(6):679-683.You Xiaomei,Yang Wei,Ma Xingguo,et al.Planetary Drive System Based on Nonlinear Contact Theory[J].Journal of Vibration,Measurement &Diagnosis,2010,30(6):679-683.

[9]Abousleiman V,Velex P.A Hybrid 3DFinite Element/Lumped Parameter Model for Quasi-static and Dynamic Analyses of Planetary/Epicyclic Gear Sets[J].Mechanism and Machine Theory,2006,41(6):725-748.

[10]王建军.计入内齿圈弹性的直齿行星传动动力学研究[D].天津:天津大学,2006.

[11]Hidaka T,Terauchi Y,Ishioka K.Dynamic Behavior of Planetary Gear EM Dash 2.Displacement of Sun Gear and Ring Gear[J].Bulletin of the JSME,1976,19:1563-1570.

[12]Hidaka T,Terauchi Y,Nagamura K.Dynamic Behavior of Planetary Gear EM Dash 7th Report,Influence of the Thickness of the Ring Gear[J].Bulletin of the JSME,1979,22:1142-1149.

[13]Parker R G.Vibration of Planetary Gears with Elastically Deformable Ring Gears Parametrically Excited by Mesh Stiffness Fluctuations[C]//ASME 2009International Design Engineering Technical Conferences and Computers and Information in Engineering Conference,August 30-September 2,2009,San Diego,CA.New York:ASME,2009:719-729.

[14]Zhang Jun,Song Yimin,Xu Jinyou.A Discrete Lumped-parameter Dynamic Model for a Planetary Gear Set with Flexible Ring Gear[C]//International Conference on Power Transmission,ICPT 2011,October 25-29,2011,Xi’an.Clausthal-Zellerfeld,Germany:Trans.Tech.Publications,2011:756-761.

[15]阮登芳,刘波,陈志约,等.重型汽车变速器润滑系统热平衡仿真与实验[J].中国机械工程,2011,22(10):1242-1246.Ruan Dengfang,Liu Bo,Chen Zhiyue,et al.Simulation and Experiment on Heat Balance Process in Lubrication System of a Heavy-duty Automobile Transmission[J].China Mechanical Engineering,2011,22(10):1242-1246.