湿法刻蚀应对圆片减薄后翘曲问题的探讨

2013-09-05李云海张益平

李云海,张益平

(无锡中微高科电子有限公司,江苏 无锡 214035)

1 引言

传统工艺中,减薄工艺仅需将圆片减薄至350 μm或350 μm以上的厚度。为了不断适应半导体产业的发展需求,圆片直径越来越大,当150 mm、200 mm甚至300 mm的圆片被减薄到200 μm甚至200 μm以下时,圆片本身的刚性也将慢慢变得不足以使其保持原来平整的状态。圆片减薄后的翘曲问题,是后续工艺过程中如搬运、贴膜等不得不面对的。能否处理好减薄后圆片的翘曲问题,是决定后续工艺可靠性及稳定性至关重要的一步。

2 翘曲产生的原因及应对方法

2.1 翘曲产生原因

由于目前主流的减薄工艺为磨削工艺,其本身就是一种施压、损伤、破裂、移除的物理性损伤工艺,硅片在减薄过程中通过磨轮与硅片的表面接触磨削,不断从晶体表面剥离一些碎粒和细小块料,以达到降低厚度的目的。这种机械式的剥离方式会不可避免地对圆片本身造成损伤,实际工艺中则主要体现在减薄后圆片背面形成了一定厚度的损伤层。

对于硅片损伤层的理解,一般可以用以下模型来进行阐述:最上面的部分为多晶,为粗糙微碎裂的表面结构;中间部分由上表面带来的裂纹及其延伸的微裂纹组成;再往下由微裂纹延伸区域过渡为弹性应变区;最后为完整的晶体结构。具体模型如图1[1]。

圆片减薄后的翘曲程度,除了受正面布线的影响,完全取决于完整晶体结构层的厚度。当此层厚度不再足以支撑整张圆片时,圆片在减薄后就呈现弯曲状态,如图2。

图2 2000#磨轮减薄200 mm/100 μm圆片翘曲

2.2 应对方法

为了适应圆片不断苛刻的减薄要求,一些主要的磨片机制造商都推出了相应的设备,例如DISCO的DGP8760、TSK的BG300、冈本的GNX300P等,都具有后处理(抛光)功能,达到300 mm/50 μm的加工能力,且该类型的设备还可和其他设备实现联机,即减薄、贴片和去保护膜在一组设备内完成,降低了后续工序的加工风险。虽然该类设备性能良好,但是价格昂贵,单台价格一般都在100万美元以上,加上联机所需设备价格一般都在200万美元左右,这大大增加了生产成本[2]。虽然上述设备制造商找到了圆片减薄后翘曲问题的应对之道,但极其高昂的使用成本是我们不得不考虑的实际问题。采用一种简易并且有效的手段来解决问题,显然是很有好处的。

湿法刻蚀作为一种较为普遍的刻蚀手段,设备简单、价格便宜,在半导体制造工艺中被广泛应用[3]。

3 湿法刻蚀

3.1 腐蚀速率

HNO3/HF混合液作为常用的硅腐蚀液得到广泛应用,但其与硅片的反应往往过于剧烈。将HNO3/HF混合液用于减薄后圆片背面损伤层的去除,工艺过程中需对腐蚀速率进行严格的把控,研究者通过多种手段控制反应速度[4],通常加入缓蚀剂来降低腐蚀速度,常用的缓蚀剂是水和冰醋酸。

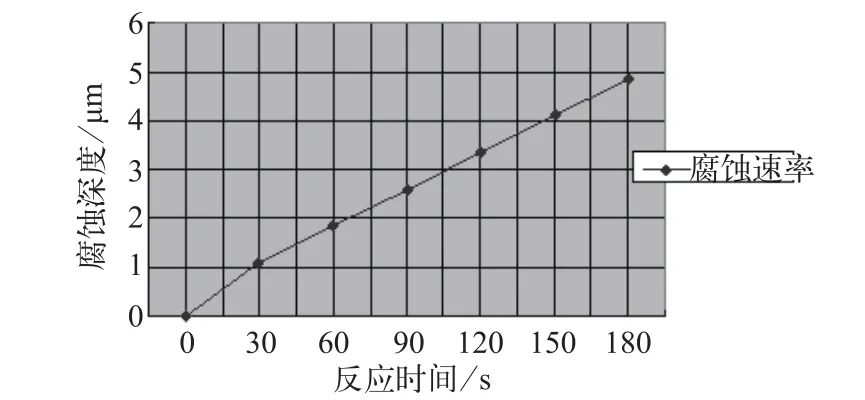

经过反复试验,得到了较为理想的腐蚀速率。将使用DISCO公司2000#精研磨磨轮减薄的圆片,用HF(40%wt)、HNO3(70%wt)、CH3COOH与水按一定比例混合后的溶液进行腐蚀,不同腐蚀时间后的腐蚀深度见图3。

图3 单位时间下的腐蚀深度

由图3看出,前30 s内处于快速反应状态,腐蚀深度约为1.1 μm。之后就趋于匀速反应状态,每隔30 s腐蚀深度都约为0.75 μm。

3.2 腐蚀后表面状态

图4为减薄后1000倍显微镜下减薄面照片,图5、图6、图7分别为减薄并腐蚀30 s、120 s、180 s后1000倍显微镜下减薄面照片。

图4 2000#磨轮减薄面

由图4可以看出,只进行减薄的样品表面较为粗糙,且表面存在较多直线型裂纹、微裂纹分布。由图5~图7显示,随着腐蚀反应的进行,原来样品表面存在的直线型裂纹、微裂纹开始变宽,随着反应的进一步进行,微小裂纹变得越来越宽,样品表面原来存在的微裂纹开始被抚平,而原来较深的直线型裂纹则在样品表面以“V”型槽的形态留了下来。

3.3 腐蚀结果分析

根据研究表明,腐蚀过程中会产生一种活性氧化剂HNO2,这是一个自催化过程[5]。反应首先在圆片表面的缺陷处以及其他一些不稳定的、发生反应所需激活能少的地方发生。由于在硅表层,损伤程度由外向内越来越小,也就是说发生反应所需的激活能越来越大,因此微裂纹横向发展比纵向容易,于是微裂纹变得越来越宽。较浅的微裂纹被消除了,较深的裂纹则继续以较宽但也较原先浅的“V”型槽存在。

图5 2000#磨轮减薄并腐蚀30 s背面

图6 2000#磨轮减薄并腐蚀120 s背面

图7 2000#磨轮减薄并腐蚀180 s背面

从腐蚀速率上来看,当损伤层逐渐被反应掉以后,反应速率放缓,但反应过程仍以匀速继续进行。试验中,前30 s反应较迅速,腐蚀深度约为1.1 μm,可等同理解为圆片表面的损伤层为1.1 μm左右。这与DISCO公司2000#精研磨磨轮所带来的损伤层厚度约为1 μm的结果是一致的。试验结果显示,腐蚀去除了圆片减薄带来的表面缺陷,达到了化学抛光的效果。

3.4 刻蚀前后翘曲度的对比

取150 mm、200 mm规格的圆片各15片,采用DISCO公司2000#精研磨磨轮减薄至150 μm后分组进行以下试验。第1组:取150 mm、200 mm规格圆片各5片,测量翘曲度;第2组:取150 mm、200 mm规格圆片各5片,采用上述HF(40%wt)、HNO3(70%wt)、CH3COOH与水的混合液进行腐蚀,反应时长60 s,测量翘曲度;第3组:取150 mm、200 mm规格圆片各5片,采用上述HF(40%wt)、HNO3(70%wt)、CH3COOH与水的混合液进行腐蚀,反应时长180 s,测量翘曲度。表1为试验后圆片翘曲度的统计情况。表1中,从未经过腐蚀的第1组试验数据来看,圆片的翘曲情况较为明显。而经过腐蚀的第2、第3组试验数据与第1组数据相比,圆片的翘曲情况有了非常大的改善。且第2、3组的试验数据非常接近,表明在圆片损伤层被逐渐反应掉以后,腐蚀时间的延长对圆片翘曲度的改善没有意义。

表1 圆片翘曲度统计

4 结束语

本文从圆片减薄后产生翘曲的直观表象入手,分析了产生翘曲问题的根本原因,并采用湿法刻蚀的方式去除了圆片因减薄形成的背面损伤层,改善了圆片减薄后的翘曲问题。

需要指出的是,翘曲问题被关注得更多的是在大尺寸圆片(200 mm、300 mm)被减薄至150 μm甚至更薄时,而试验之所以使用150 mm和200 mm规格减薄至200 μm的圆片进行,更大程度上是考虑了试验本身的方便性及指导性意义。

[1]Atte Haapalinna. Rotational grinding of silicon waferssub-surface damage inspection[J]. Materials Science and Engineering, 2004, B107:321.

[2]姜健,张政林. 3D封装中的圆片减薄技术 [J].电子与封装,2009, 9(9):1-4,11.

[3]孙俊人,等.电子工业生产技术手册(7)半导体与集成电路卷[M]. 北京:国防工业出版社,1991.452.

[4]Hui Wing C. How to prevent a runaway chemical reaction in the isotropic etching of silicon with HF/HNO3/CH3COOH or NA solution[C].Proc of SPIE, 5276, 2004:270-279.

[5]H. Rabhins, B. Schwartz. Chemical Etching of Silicon[J]. J.Electrochem. Soc, 1960, 107:108-111.